分散控制系統結構中的基礎級。由各種形式的數據採集站、控制站組成並直接與檢測儀表和執行機構相連,完成工藝過程數據的採集、處理和(或)控制稱為過程控制級。

基本介紹

- 中文名:過程控制級

- 外文名:process control level

- 所屬領域:電力術語

熱電廠分散式實時過程控制級的設計

總體設計

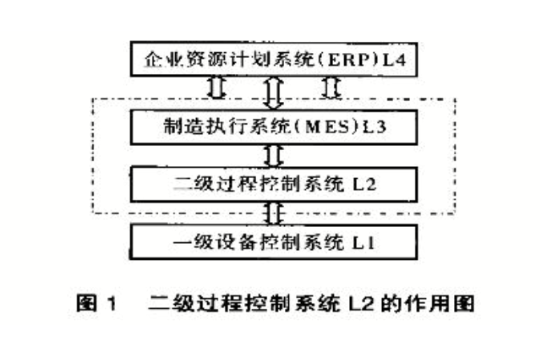

圖1

圖1部分硬體與軟體設計

圖2

圖2

分散控制系統結構中的基礎級。由各種形式的數據採集站、控制站組成並直接與檢測儀表和執行機構相連,完成工藝過程數據的採集、處理和(或)控制稱為過程控制級。

圖1

圖1 圖2

圖2分散控制系統結構中的基礎級。由各種形式的數據採集站、控制站組成並直接與檢測儀表和執行機構相連,完成工藝過程數據的採集、處理和(或)控制稱為過程控制級。...

PCS即ProcessControlSystem的縮寫,意思是“過程控制系統”。全集成自動化的優點不僅在設計和工程階段,而且在裝配和調試階段以及操作和維護階段都表現不俗,尤其是統一的...

以保證生產過程的參量為被控制量使之接近給定值或保持在給定範圍內的自動控制系統。這裡“過程”是指在生產裝置或設備中進行的物質和能量的相互作用和轉換過程。表征...

工業中的過程控制是指以溫度、壓力、流量、液位和成分等工藝參數作為被控變數的自動控制。過程控制也稱實時控制,是計算機及時的採集檢測數據,按最佳值迅速地對控制...

《過程控制工程》是2007年電子工業出版社出版的圖書,作者是俞金壽、蔣慰孫。...... 《過程控制工程(第3版)》闡述了過程控制系統的結構、原理、特點、適用場合、系統...

《過程控制原理》是1991年化學工業出版社出版的圖書,作者是章高建。...... 《過程控制原理》是1991年化學工業出版社出版的圖書,作者是章高建。書名 過程控制原理 ...

《化工過程控制系統》是2006年化學工業出版社出版的圖書,作者是魯明休、羅安。本書主要是對DCS、PLC(包括安全儀表系統SIS)、現場匯流排FCS控制系統、基於PC機的控制...

過程控制系統(第3版)是電子工業出版社於2017年出版的圖書,作譯者是:李國勇,何小剛,楊麗娟...

工業自動化、檢測技術及儀器儀表等專業本科、函授、夜大等學生的教材,也可作為其他與過程控制技術有關聯的專業入門讀物。...

《工業過程控制工程》是2005年化學工業出版社出版的圖書,作者是王樹青 ...... 過程控制工程一直都是自動化學科的主要研究內容。本書是在原“化工過程控制工程”(第...

《過程控制》是2008年機械工業出版社出版的圖書,作者是潘立登。...... 《過程控制》是2008年機械工業出版社出版的圖書,作者是潘立登。書名 過程控制 作者 潘立登...

隨著微電子技術的發展,計算機在實時過程控制中已獲得廣泛套用,現在人們關心的不僅僅是計算機硬體的性能與價格,同時也越來越多的關注控制軟體的特性和功能。這裡通過...

基本信息是以“生產過程自動化技術專業教學計畫”和“過程控制技術一體化課程標準”為依據進行編寫的。本書遵循實踐導向的“任務引領式課程”標準,採用“過程控制技術...

《過程控制裝置(第三版)》是2010年化學工業出版社出版的圖書,作者是張永德。...... 本書從過程控制裝置的構成原理、結構特點、線路分析、調校使用等重點內容出發,...

《先進過程控制技術》是2014年清華大學出版社出版的圖書,作者是陳劍雪、張穎、羅曉、吳健珍、華勇。...

控制計畫是對控制產品所要求的系統及過程的形成檔案的描述。... ③生產:在正式生產中,產品/過程特性、過程控制、試驗和測量系統的全面檔案化描述。 2 控制計畫的編號...

《Quantitative Process Control Theory》一書是上海交通大學張衛東教授對其提出的“定量過程控制”學術思想相關成果的總結,該書於2011年在CRC出版社出版。...

由王愛廣、王琦 主編, 厲鼎熙 主審的關於過程控制的書籍...... 第一部分為過程控制原理,闡述了過程控制系統的基本構成與基本要求、過程控制系統的數學模型、過程控...

《Process Control過程控制》介紹了過程控制的建模、設計和仿真。在概要介紹了過程控制的基本概念之後,書中分三章介紹了機理建模、模型動態特性和經驗建模。接著分章節...

統計過程控制(簡稱SPC)是套用統計技術對過程中的各個階段進行評估和監控,建立並保持過程處於可接受的並且穩定的水平,從而保證產品與服務符合規定的要求的一種質量管理...

PCU:過程控制單元 在數控系統中,PCU即PC單元,可以理解為一台工業計算機,這台計算機有獨立的CPU、硬碟等; PCU主要用於人機可視化互動,如進行操作、程式編輯等。 ...

智慧型過程控制intelligent prrxcss control它把智慧型控制用於諸如冶金、化工、煉油、紡織印染、造紙,軋鋼和鋁材加工、核反應和製藥等連續生產過程,同時注意採用模式識別...

統計過程控制(Statistical Process Control)是一種藉助數理統計方法的過程控制工具。它對生產過程進行分析評價,根據反饋信息及時發現系統性因素出現的徵兆,並採取措施消除...

產出過程控制是指產出半成品(在制品)在各車間、各工序間流轉、最後形成產品、實現銷售過程控制,這是企業物流控制的最後環節。加強這一環節的控制,有利於減少因管理...

過程裝備與控制工程專業掌握控制科學與工程、機械工程、化工原理及化工工藝等基礎理論和知識,掌握工業生產過程檢測與控制的專業知識,掌握儀器儀表開發與微型計算機套用的...