統計過程控制(簡稱SPC)是套用統計技術對過程中的各個階段進行評估和監控,建立並保持過程處於可接受的並且穩定的水平,從而保證產品與服務符合規定的要求的一種質量管理技術。

基本介紹

背景

控制軟體

統計過程控制(簡稱SPC)是套用統計技術對過程中的各個階段進行評估和監控,建立並保持過程處於可接受的並且穩定的水平,從而保證產品與服務符合規定的要求的一種質量管理技術。

統計過程控制(簡稱SPC)是套用統計技術對過程中的各個階段進行評估和監控,建立並保持過程處於可接受的並且穩定的水平,從而保證產品與服務符合規定的要求的一種質量管理...

統計過程控制(Statistical Process Control)是一種藉助數理統計方法的過程控制工具。它對生產過程進行分析評價,根據反饋信息及時發現系統性因素出現的徵兆,並採取措施消除...

SPC統計過程控制主要是指套用統計分析技術對生產過程進行實時監控,科學的區分出生產過程中產品質量的隨機波動與異常波動,從而對生產過程的異常趨勢提出預警,以便生產管理...

《統計過程控制的策劃與實施》是2005年中國經濟出版社出版的圖書,作者是王毓芳。...... 《統計過程控制的策劃與實施》是2005年中國經濟出版社出版的圖書,作者是王...

《統計過程控制系統》是一款系統軟體,運行環境支持WinXp,Win2003,WinVista,Win 7,Win2000,Win9x。...

《統計過程控制技術》是由楊躍進編寫,航空工業出版社 2003年9月出版的一本書籍。本書是《國防科技工業質量懷可靠性專業技術叢書》之一。本書共分七章,其內容包括...

在自動化控制領域,被控制的系統參數叫過程變數。隨著計算機系統、資料庫系統的普及套用,使工廠擁有了相當豐富的生產數據資源,提出了採用多變數統計分析方法對大量測量...

《SPC生產統計過程控制》是由陶維勝編著,東方音像電子出版社出版的一本書籍。...... 《SPC生產統計過程控制》是由陶維勝編著,東方音像電子出版社出版的一本書籍。...

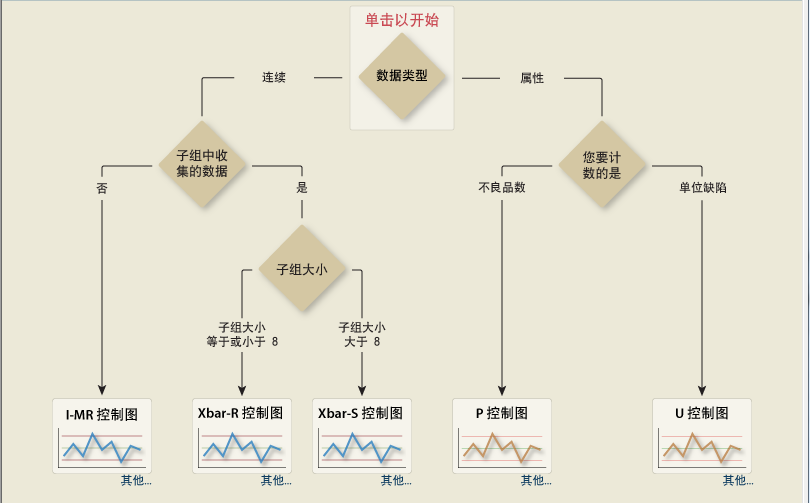

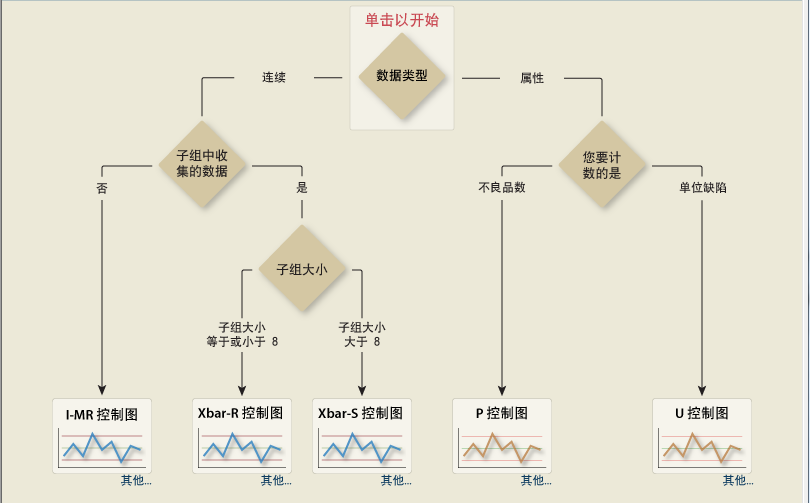

統計過程控制(SPC)是作為數據測量和控制的行業標準而被普遍套用的方法之一。記件型數值(測量)是在當產品被生產出來的時候就被記錄的數據。這些數據稍後會被繪製在...

《統計過程控制spc體系實施指南》是2009年中國標準出版社出版的圖書,作者是袁學成、胡湘洪。本書旨在介紹SPC設計的基本觀點和方法,著重對建立SPC體系所涉及的基礎知識...

《多變數統計過程控制》是2000年由化學工業出版社出版的一部書籍,作者是張傑、陽憲惠。...

SPC是Statistical Process Control (統計過程控制) 的簡寫,控制圖是用於分析和判斷工序是否處於穩定狀態所使用的帶有控制界限的圖。SPC控制圖是對過程質量加以測定、...

《過程控制與統計技術》是2002年6月1日中國計量出版社出版的圖書,作者是王毓芳、郝鳳。...

統計過程控制圖技術的性能的有效性比較是(巴基)Abdul Sattar Jamali著的一篇論文。...... 統計過程控制圖技術的性能的有效性比較是(巴基)Abdul Sattar Jamali著的...

本書主要介紹六西格瑪管理與統計學結合的思想與實踐,既有六西格瑪管理的基本思想,又有六西格瑪管理實踐中的主要工具——統計過程控制。本書還介紹了作者自1996年以來...

統計工序控制 即SPC(Statistical Process Control)它是利用統計方法對過程中的各個階段進行控制,從而達到改進與保證質量的目的。SPC強調以全過程的預防為主。...

利用統計的方法來監控過程的狀態,確定生產過程在管制的狀態下,以降低產品品質的變異。統計過程控制(簡稱SPC)是一種藉助數理統計方法的過程控制工具。它對生產過程進行...

統計質量控制簡稱SQC,是在質量控制圖的基礎上,運用數理統計的方法使質量控制數量化和科學化,有效預防和控制工序質量。它的主要目標是保證所有工序生產出的產品質量...

《統計過程控制與評價CPK》是2004 年8月電子工業出版社出版的圖書,作者是賈新章 李京苑。...

統計質量控制階段形成於20世紀20年代,完善於40年代至50年代末,是質量管理髮展史上的一個重要階段,其主要特點是從單純依靠質量檢驗事後把關,發展到工序控制,突出了...

統計質量管理,又稱“統計質量控制”。是指企業質量現代化管理的重要內容和標誌。把數理統計原理用來控制生產過程和產品質量的質量管理方法。目的在於以最小費用蒐集...

即統計過程診斷,是20世紀80年代由我國質量管理專家張公緒首次提出的· 1980年,張公緒提出選控控制圖·選控圖是統計診斷理論的重要工具,·...

質量管理五大工具,也稱品管五大工具。包括:1.統計過程控制(SPC,Statistical Process Control);2.測量系統分析(MSA,Measurement System Analyse);3.失效模式和效果分析...