基本介紹

- 中文名:過共析鋼

- 外文名:hypereutectoid steel

- 組織:珠光體加滲碳體

- 含碳量:超過0.77%

概述

質量影響因素

過共析鋼冶煉

過共析鋼

過共析鋼過共析鋼軋制

雜質元素控制

鈦含量控制措施

反方向移動鋼包台車,此時流淌的爐渣就會澆到鋼包外側。

過共析鋼

過共析鋼過共析鋼軋制分為高溫軋制、常規軋制和熱機械變形軋制(即控制軋制)。過共析鋼的軋制大都採用控制軋制,軋制時使用氣氛和壓力可調的步進式加熱爐,嚴格控制加熱溫度和...

共析鋼是指具有共析成分含0.77%碳的碳素鋼。鋼由高溫奧氏體區緩冷至727℃,生成多邊形珠光體組織,其中鐵素體和滲碳體呈片狀平行排列。優質碳素結構鋼和碳素工具...

亞共析鋼,是鋼材按金相組織的分類之一。含碳量在0.0218—0.77%之間的結構鋼稱為亞共析鋼。...

5.2共析鋼(T8A)奧氏體晶粒長大時的原位觀察及分析5.3過共析鋼(T10A)奧氏體晶粒長大時的原位觀察及分析5.4滲碳鋼及基體鋼試樣在真空加熱時形成的奧氏體晶粒...

對於亞共析鋼可使用網狀鐵素體法,它是根據不同冷卻速度下使鐵素體沿晶界析出呈網狀,利用網狀鐵素體的大小評定奧氏體的晶粒度。對於過共析鋼常使用加熱緩冷法,...

正火,又稱常化,是將工件加熱至Ac3(Ac是指加熱時自由鐵素體全部轉變為奧氏體的終了溫度,一般是從727℃到912℃之間)或Acm(Acm是實際加熱中過共析鋼完全奧氏體...

T12A碳素工具鋼、該鋼是過共析鋼,由於含碳量高、淬火後仍有較大的過剩碳化物,可加工性好、價格便宜、來源容易。...

15.魏氏組織- 如果奧氏體晶粒比較粗大,冷卻速度又比較適宜,先共析相有可能呈針狀(片狀)形態與片狀珠光體混合存在,稱為魏氏組織 。亞共析鋼中魏氏組織的鐵素體的...

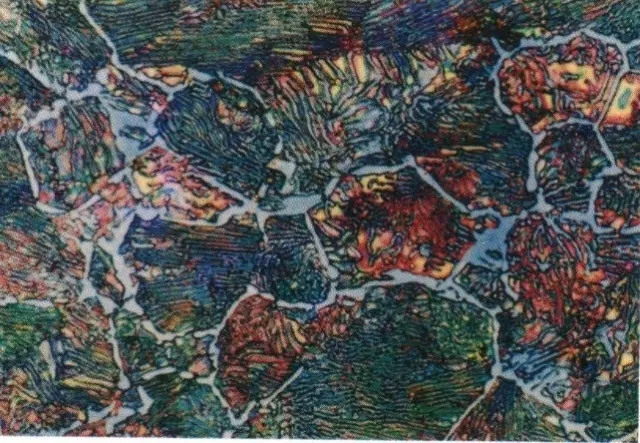

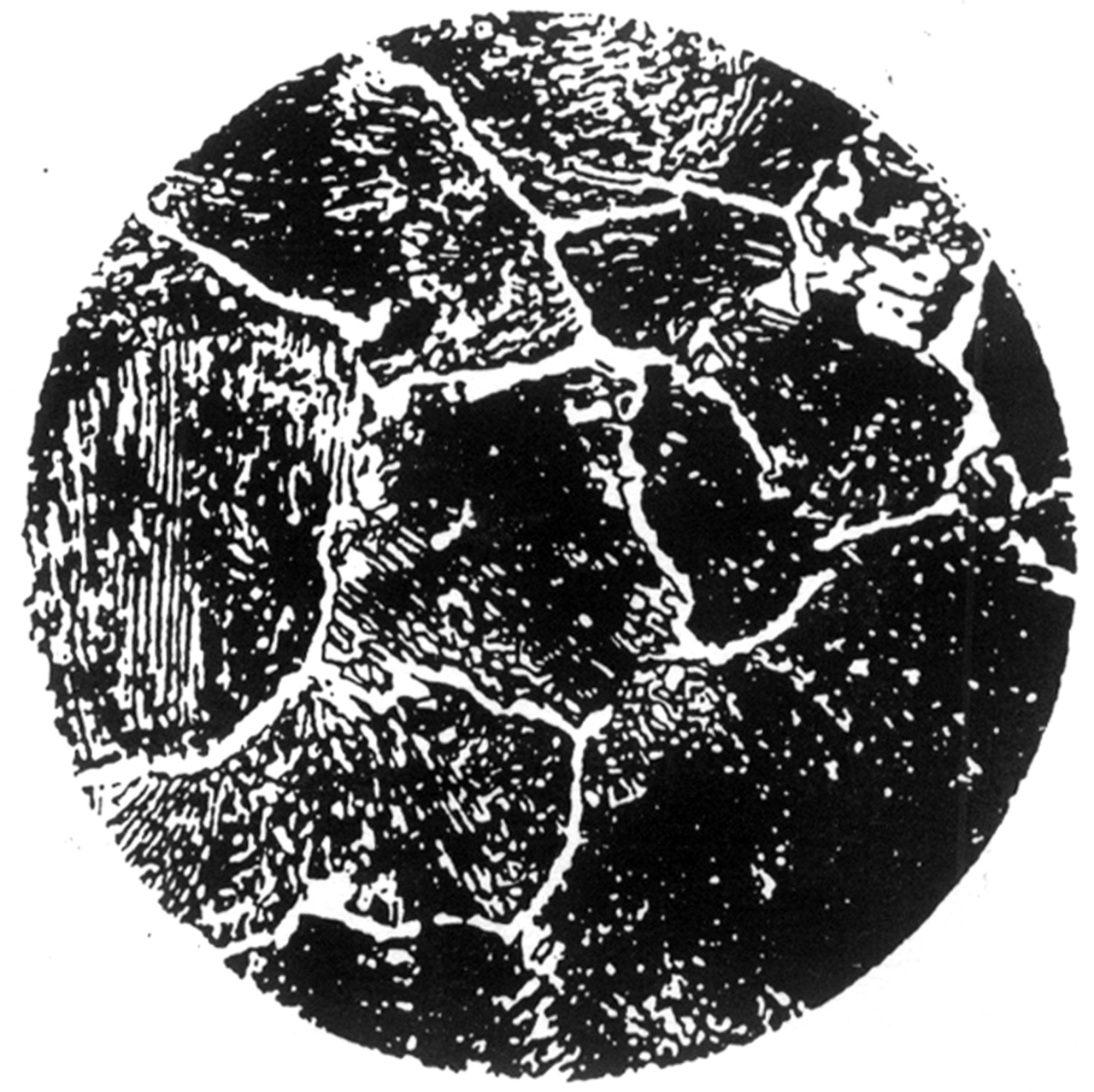

過共析碳素鋼、合工鋼、高碳鉻軸承鋼等鋼材在軋後冷卻過程中,在Acm~Ar1溫度範圍內,濃度過高的碳以碳化物形式沿奧氏體晶粒邊界析出,包圍著奧氏體晶粒,在顯微鏡...

碳鋼(亞共析或過共析鋼)過熱之後往往出現魏氏組織。馬氏體鋼過熱之後,往往出現晶內織構。工模具鋼(或高合金鋼,含有大量一次碳化物等)往往以一次碳化物角狀化為...

過共析鋼(珠光體+滲碳體);d.萊氏體鋼(珠光體+滲碳體)。 正火狀態的:a.珠光體鋼;b.貝氏體鋼;c.馬氏體鋼;d.奧氏體鋼。(3) 無相變或部分發生相變的 ...

共析滲碳體 :珠光體中的滲碳體稱為共析滲碳體。二次滲碳體 :在鐵-碳合金平衡結晶過程中,具有共析成分(含碳量)以上的合金(過共析鋼、亞共晶白口鑄鐵、共晶白...

過共析碳素鋼、合工鋼、高碳鉻軸承鋼等鋼材在軋後冷卻過程中,在Acm~Ar1溫度範圍內,濃度過高的碳以碳化物形式沿奧氏體晶粒邊界析出,包圍著奧氏體晶粒,在顯微鏡...

球化退火是使鋼中碳化物球化而進行的退火,得到在鐵素體基體上均勻分布的球狀或顆粒狀碳化物的組織。球化退火主要用於共析鋼和過共析鋼,以獲得類似粒狀珠光體的球...

鋼的淬火是將鋼加熱到臨界溫度Ac3(亞共析鋼)或Ac1(過共析鋼)以上溫度,保溫一段時間,使之全部或部分奧氏體化,然後以大於臨界冷卻速度的冷速快冷到Ms以下(或...

從奧氏體中析出的Fe3C稱為二次滲碳體。二次滲碳體在降溫時因含碳量變化從奧氏體中而沿晶界析出的,多在過共析鋼中出現,一般都是呈網狀,由於對性能的影響不利...

由於正火加熱溫度(亞共析鋼為Ac3+30~50°C,過共析鋼為Accm+30~50°C)比熱軋終止溫度控制嚴格,因而鋼材的組織、性能均勻。與退火狀態的鋼材相比,由於正火冷卻...

T7、T7A 亞共析鋼:具有較好的塑性、韌性和強度,以及一定的硬度,能承受震動和衝擊負荷,但切削能力差。用於製造承受衝擊負荷不大,且要求具有適當硬度和耐磨性,及...

亞、過共折鋼是由於含碳量的不同,其過冷奧氏體等溫變化曲線也有所不同。通過分析亞、過共析鋼的C曲線說明含碳量對C曲線的形狀和位置的重要影響。...

過共析鋼不完全奧氏體化更易發生珠光體轉變。 奧氏體成分的不均勻性和過剩相均加速珠光體轉變。 (2)合金元素的影響:除了Co以外,其它所有的合金元素都使“C”曲...

奧氏體化是指將鋼加熱至臨界點以上使形成奧氏體的金屬熱處理過程,加熱的工件,使溫度達到共析溫度以上,使常溫下的鐵素體和滲碳體再轉變回奧氏體。碳素鋼和低...

其他合金元素形成的合金,其中,含碳量為0.77%的鋼稱為共析鋼;含碳量低於0.77%的鋼稱為亞共析鋼;含碳量為0.77~2.11%的鋼稱為過共析鋼;含碳量高於2....

完全退火是指將亞共析鋼加熱到Ac3以上20~30℃,保溫後隨爐緩慢冷卻,以期得到接近於平衡組織(珠光體型組織)的熱處理工藝方法。又叫重結晶退火。主要套用於亞共析...

過共析鋼 一次魏氏組織碳化物 工業上將先共析的片(針)狀鐵素體或片(針)狀碳化物加珠光體組織稱魏氏組織,用W表示。前者稱α-Fe魏氏組織,後者稱碳化物魏氏組織:亞...

亞共析鋼和過共析鋼加熱到A3和Acm以上獲得單相奧氏體。通常把加熱時的實際...管線鋼焊接HAZ是一個連續變化的梯度組織區域,這一組織分布特徵必然影響到它的...

亞共析鋼在Ac1~Ac3之間或過共析鋼在Ac1~Accm之間的兩相區加熱,保溫足夠時間,進行緩慢冷卻的熱處理工藝,稱為不完全退火。如果亞共析鋼的鍛軋終止溫度適當,並...