基本介紹

- 中文名:進給傳動

- 外文名:feed drive

- 要求:穩定可靠、動態回響特性好

- 套用對象:數控工具機

概念,裝置,齒輪齒條傳動,雙導程蝸桿,進給傳動導軌,對進給傳動系統的要求,

概念

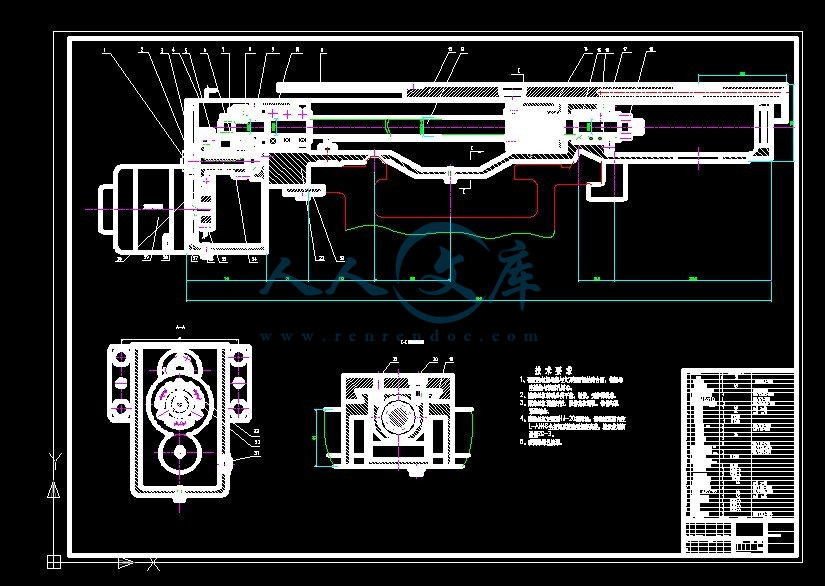

進給傳動系統是將電動機的運轉(通常為旋轉)轉換為工具機工作檯直線進給運動的整個機械傳動鏈,加工件的最終坐標位置精度和輪廓精度都與工具機的傳動結構的幾何精度、傳動精度、靈敏度和穩定性密切相關。可以說,影響整個進給系統精度的因素除了進給驅動裝置和電動機外,也很大程度上取決於機械傳動機構。數控工具機進給系統中的機械傳動裝置和器件具有高壽命、高剛度、無間隙、高靈敏度和低摩擦阻力等特點。

可見,數控工具機進給系統在沒有實現直線電動機伺服驅動方式前,機械傳動機構還是必不可少的。數控工具機機械傳動機構主要包括減速裝置、滾珠絲槓螺母副、導軌及其相應的支承、聯結部件等。

數控工具機對進給傳動系統的主要要求有3點:穩定可靠、動態回響(靈敏度)特性好、傳動精度(包括動態誤差、穩態誤差和靜態誤差)高。為了保證達到以上要求,在進給傳動系統中主要採取如下措施。

(2)選用合適的傳動比。這樣既能提高工具機解析度,又使工作檯能更快跟蹤指令,同時可以減小電動機的慣量負載。

(3)縮短傳動鏈,採用合理的預緊和支承以提高傳動系統的剛度。

(4)儘量消除傳動間隙,提高位置精度。如採用能消除間隙的聯軸器,提高滾珠絲槓精度等級等。

裝置

齒輪齒條傳動

在大型數控工具機(如大型數控龍門銑床)中,工作檯的行程很大。因此,它的進給運動不宜採用滾珠絲槓副實現(滾珠絲槓只能套用在不大於6m的傳動中),因太長的絲槓易於下垂,將影響到它的螺距精度及工作性能,此外,其扭轉剛度也相應下降,故常用齒輪齒條傳動。當驅動負載小時,可採用雙片薄齒輪錯齒調整法,分別與齒條齒槽左、右側貼緊,而消除齒側隙。

雙導程蝸桿

數控工具機上當要實現迴轉進給運動或大降速比的傳動要求時,常採用雙導程蝸桿-蝸輪。所以雙導程蝸桿又稱變齒厚蝸桿,故可用軸向移動蝸桿的方法來消除或調整蝸輪蝸桿副之間的嚙合間隙。

雙導程蝸桿齒的左、右兩側面具有不同的導程,而同一側的導程則是相等的。

進給傳動導軌

導軌的功用就是支承和導向,也就是支承運動部件並保證運動部件在外力的作用下,能準確地沿著一定的方向運動。導軌是伺服進給系統的重要環節之一,它對數控工具機的剛度、精度與精度保持性等有著重要的影響,現代數控工具機的導軌,對導向精度、精度保持性、摩擦特性、運動平穩性和靈敏度都有更高的要求,在材料和結構上起了“質”的變化,已不同於普通工具機的導軌。

(1)導向精度高

導向精度是指工具機的運動部件沿導軌移動時的直線性和它與有關基面之間相互位置的準確性。無論在空載或切削加工時,導軌都應有足夠的剛度和導向精度。影響導向精度的主要因素有導軌的結構形式、導軌的製造精度和裝配質量及導軌與基礎件的剛度等。

(2)良好的精度保持性

精度保持性是指導軌在長期的使用中保持導向精度的能力。導軌的耐磨性是保持精度的決定性的因素,它與導軌的摩擦性能、導軌的材料等有關。導軌面除了力求減少磨損量外,還應使導軌面在磨損後能自動補償和便於調整。

對進給傳動系統的要求

為確保數控工具機進給系統的傳動精度和工作平穩性等,數控工具機進給傳動系統必須滿足如下要求:

(1)減小摩擦阻力;

(2)減小各運動零件的慣量;

(3)高的傳動精度與定位精度;

(4)回響速度要快;

(5)使用維護方便。