進料口又稱澆口,它是分流道與型腔之間的狹小通口,也是最短小部分,其作用使熔融塑膠在進型腔時產生加速度,有利於迅速充滿型腔,成型後澆口塑膠先冷凝,以封閉型腔,防止熔融塑膠倒流,避免型腔壓力下降過快,以至在制品上產生縮孔或凹陷,成型後便於使澆注凝料與製品分離。

基本介紹

- 中文名:進料口

- 外文名:Feed inlet

- 描述:分流道與型腔之間的狹小通口

- 套用:鑄造

- 學科:機械

概念

鑄鋼件進料口的鑄造工藝模擬及改進

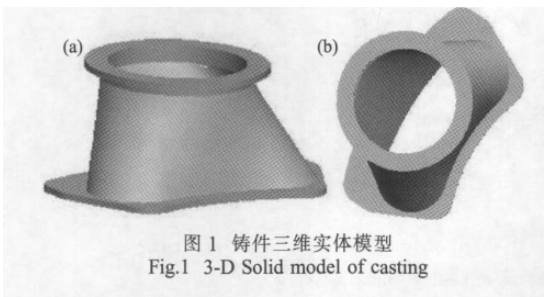

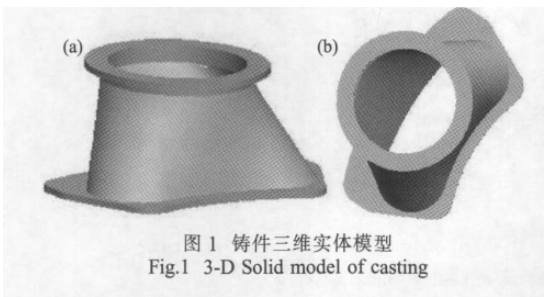

圖1 鑄件三維實體模型

圖1 鑄件三維實體模型

進料口又稱澆口,它是分流道與型腔之間的狹小通口,也是最短小部分,其作用使熔融塑膠在進型腔時產生加速度,有利於迅速充滿型腔,成型後澆口塑膠先冷凝,以封閉型腔,防止熔融塑膠倒流,避免型腔壓力下降過快,以至在制品上產生縮孔或凹陷,成型後便於使澆注凝料與製品分離。

圖1 鑄件三維實體模型

圖1 鑄件三維實體模型進料口又稱澆口,它是分流道與型腔之間的狹小通口,也是最短小部分,其作用使熔融塑膠在進型腔時產生加速度,有利於迅速充滿型腔,成型後澆口塑膠先冷凝,以封閉型腔,...

澆口也稱為進料口,是指從分流道到模具型腔的一段通道,是澆注系統中截面最小且最短的部分。在金屬鑄造中指澆注時金屬液進入鑄型的入口和通道。常常泛指澆注系統。...

磨盤轉動就震動木棒,青稞就徐徐流入磨盤進料口,不斷磨出糌粑來。昌都地區則插一棍在漏斗內,下端懸在進料口,磨盤轉動時同樣震動漏斗口。藏族的水磨在高原傳統的...

3)擠出機的溫度分布:擠出機一般以280℃(進料口)至380℃(機頭)直線上升的溫度分布為好;機頭溫度波動範圍不大於±5℃,並應在不致使樹脂分解的前提下,儘量提高...

鄂破(鄂式破碎機)具有破碎比大、產品料度均勻、結構簡單、工作可靠、維修簡單...進料口尺寸 (mm) 最大進料粒度 (mm) 排料口調整範圍 (mm) 處理能力...

平衡式是指從主流道上注料螺塞口到各個型肺的分流道、橫澆道及型腔進料口的截面尺寸及長度均對應相等,這種設計可止接達到各個型腔均勻進料的目的。非平衡式是...

1、熱敏性塑膠系指某些塑膠對熱較為敏感,在高溫下受熱時間較長或進料口截面過小,剪下作用大時,料溫增高易發生變色、降聚,分解的傾向,具有這種特性的塑膠稱為...

提吊方式: 頂吊/側吊/底吊入料口:有進料口/無進料口(大開口/防水蓋布)出料口:有出料口/無出料口原材料:聚丙烯(PP)載重量:0.3噸-2噸...

高位罐適用於鮮奶、食糖、果汁、調味品等液料食品貯存,是食品、製藥、化工等行業液料的貯存必備的設備。設備由進口不鏽鋼組成缸體,表面美觀大方。蓋、進料口、出料...

例如,旋流器進料口處磨損程度與此處的結構密切相關,對此,煙臺鑫海礦機採用含創新技術的耐磨橡膠襯於重介質旋流器中,耐磨防腐,使用壽命長。礦漿在進料管內呈柱狀...

它的主要特點是加大了果蔬投料口的口徑,實現了水果免切割的整果擠壓榨汁,同時實現了食材自動進料的功能,即在榨汁過程中,用戶只需將需要榨汁的食材放入進料口,...

破碎機,其特徵是:它包括一個土壤破碎倉(1)和一個石灰破碎倉(2),石灰破碎倉的出料口(3)下方設定有輸料皮帶(5),輸料皮帶的前端則位於土壤破碎倉的進料口。...

立式螺旋輸送機與水平螺旋輸送機在結構上大致相同,也是由驅動裝置(電動機、減速器、聯軸節)、螺旋、軸承、料槽、進料口、出料口等幾部分組成,如圖6-21所示,但...

螺旋加料器設有料斗、蓋板,料斗底部設有出料口,出料口下部設有單、雙螺桿輸送器或計量泵。蓋板上設有進料口和出渣口,蓋板中心安裝有電機及減速機構,減速機構與...

結構具有罐體,罐體內軸向位置裝置的螺旋推進器或旋漿推進器,與罐體外的轉動軸盤連線,其特徵是具有一組斜臥的連續逆流浸出提取單罐,相互之間出料口與進料口相...

由螺旋推向上部排出,來進行機械分級的一種分級設備,能把磨機內磨出的料粉級於過濾,然後把粗料利用螺旋片旋片旋入磨機進料口,把過濾出的細料從溢流管子排出。該...

防卡型旋轉給料閥主要用於顆粒料和重力下料和氣力輸送餵料,配備特殊防卡結構的導流槽.一般採用V型進料口,葉片頂端倒角;一體式閥體排氣口;...

主要由機座、進料口、刀盤、機殼、削片刀片和電控組成,該機可根據需要調整削切刀片,生產不同規格和厚度的木片。木材削片機工作原理 編輯 ...

1、裝料前先將一個進料口打開,另一個進料口關閉;2、將卸料碟閥、外接氣源接口關閉;3、將排氣閥打開;4、選其一倉裝料,裝完一倉後,關閉該倉進料口;...

全封閉裝置採用迴轉密封技術,密封了攪拌車的進出料口,解決了傳統攪拌車水份蒸發、砂漿分層、砼料撒落、行車安全等系列問題。 [1] ...

給料機、槽式給料機、鏈式給礦機、擺式給料機、圓盤給料機、帶式給料機、...進料口尺寸 400×400 600×600 800×800 擺動次數t/min 43 43 43 進料...

1.雙軸攪拌加濕機:灰庫下部乾灰加濕攪拌設備,濕度可調,並在進料口設定擋灰板,防止水霧反串,密封性好,攪拌均勻箱體底部的分水嶺的設定確保設備內無死角,剩灰率...

小型飼料機組 加工時,將主原料倒人地坑,提升機將原料提升至粉碎機里粉碎,然後進人攪拌機的混合倉內,其他原料可由進料口直接倒人混合倉。...

在圓筒形的殼體內焊有連續螺旋形的葉片,當摩擦滾輪帶動滾筒(殼體)轉動時,物料被提升後,在重力作用下,又沿著螺旋面向下滾動軸向前移,從進料口輸送至出料口。[1...

(2)在斗式提升機頭部和底部應設有吸風管和通風口,以保證斗式提升機在卸料和進料過程中不會形成負壓和粉塵外溢。一台製作精良的輸送設備,它的密封必須可靠。但...

一種供粉狀物料卸料用的轉閥卸料器,由圓筒狀進料口、出料口、一個一端封閉的水平放置的圓柱筒狀的閥體、一個兩端封閉帶有一對圓孔的圓柱筒狀的閥芯、及和閥芯...

1.破碎腔深而且無死區,提高了進料能力與產量;2.其破碎比大,產品粒度均勻;3.墊片式排料口調整裝置,可靠方便,調節範圍大,增加了設備的靈活性;...

型號規格 進料口尺寸(㎜) 最大給料粒(㎜) 排料口調整范(㎜) 處理能力(m/h) 電機(Kw) 重量(t) PE-250×400 250×400 210 20-60 3-13 15 2.8 ...

一般在滿足加工物料細度要求的情況下,儘可能使磨盤間隙保持一定間距,同時把手柄將調節盤鎖緊,然後將進料口方塊上限位螺絲調好,確保機器正常運作。4、接通冷卻水後,...

水平結構抽真空的工藝是:機體受料箱體內後段為真空段,真空段內設有密螺距的絞刀以便擋住真空吸進來的原料堵真空,真空段的前段為進料口的受料段,受料段內設有...