軋件是進了軋機的鋼坯。

軋制過程通常是指軋件在軋輥間變形的力學過程。軋制過程中,人們對軋制產品主要關心以下幾個方面的問題:軋件尺寸精度和幾何形狀;軋件組織性能;軋制產品表面質量;軋件缺陷分布與尺寸。

基本介紹

- 中文名:軋件

- 外文名:rolled piece

- 學科:工程技術

- 定義:進了軋機的鋼坯

- 生產過程:軋制過程

- 軋材:用軋制方法生產的金屬材料

背景

定義

軋制過程

軋制過程

軋制過程

軋件是進了軋機的鋼坯。

軋制過程通常是指軋件在軋輥間變形的力學過程。軋制過程中,人們對軋制產品主要關心以下幾個方面的問題:軋件尺寸精度和幾何形狀;軋件組織性能;軋制產品表面質量;軋件缺陷分布與尺寸。

軋制過程

軋制過程軋件是進了軋機的鋼坯。軋制過程通常是指軋件在軋輥間變形的力學過程。軋制過程中,人們對軋制產品主要關心以下幾個方面的問題:軋件尺寸精度和幾何形狀;軋件組織...

軋件前端是冶金術語,是指前部軋件與軋輥接觸後,軋輥能把軋件拉入輥縫進行軋制的必要條件,通稱軋制咬入。...

軋件長度尺寸的線上檢測。通常的長度測量方法是採用各種形式的信號變換感測器,經過信號處理求得被測體的長度值。由於參量長度、位移、速度相互之間有著密切的關係,...

在軋鋼生產中,在軋輥上車出的用來加工軋件的環形溝槽,叫軋槽。...... 在軋鋼生產中,在軋輥上車出的用來加工軋件的環形溝槽,叫軋槽。 [1] 中文名 軋槽 外文...

立軋是對扁平軋件側邊進行壓縮的縱軋。在現代寬頻鋼熱連軋機組的粗軋機組中,板坯在帶立輥機架的二輥或四輥式機座之間連軋時,側邊受到立輥機架中直立軋輥的...

軋材是指用軋制方法生產的,具有一定斷面形狀的金屬材料。特鋼軋材生產線是較先進的短應力回線軋鋼機組,實行全過程高精度軋制、熱機軋制和低溫軋制。產品規格為20 -...

楔軋是一種工業技術。全稱楔橫軋多楔成形工藝,是生產長軸類零件的先進方法,但生產過程中模具工藝參數對軋件接口質量的影響比較複雜。...

縱軋是指工作軋輥旋轉方向相反,軋件的縱軸線與軋輥軸線垂直。縱軋是金屬塑性加工最常用的軋制方式。軋輥的縱軸線相互平行,軋制時,軋件沿自己的縱軸線方向運動,與...

橫軋是軋件(迴轉體)在兩個旋轉方向相同的軋輥間,作平行於軋輥軸線並與軋輥轉動方向相反的旋轉運動,迴轉體只在徑向受到壓力加工的一種軋制方法。...

斜軋是介於縱軋和橫軋之間的一種軋制方式。軋件在旋轉方向相同、縱軸線相互交叉(或傾斜)的兩個或三個軋輥之間沿自身軸線邊旋轉、邊變形、邊前進的軋制。斜軋...

軋槽形狀是形成孔型.軋制鋼管時的一種形狀。...... 軋制鋼管時,由上下軋槽和芯棒共同組成孔型.軋制時,軋件通過一系列孔型,一般斷面積由大變小,長度由短變長,以...

軋機是直接軋延金屬的主機,它利用旋轉的軋輥輾壓坯料,使金屬按規定的要求產生塑性變形。軋延是生產率最高、成本最低的金屬成形方法,適用於軋延橫斷面相同或有周期...

輥道是軋鋼車間運送軋件的主要設備,其重量占整個軋鋼車間設備總重量的40%左右,是軋鋼車間中使用最多的設備。軋件進出加熱爐,在軋機上往復軋制及軋後輸送到精整...

寬展,漢語辭彙。拼音:kuān zhǎn釋義:指寬闊,寬大舒展,引申為肥大。如:日子過得相當寬展。 軋制時軋件不僅在長度上延伸,還有一部分金屬沿橫向流動,使軋件的...

直接或間接與軋件接觸,強迫軋件產生塑性變形,並承受軋制壓力的軋制工具。由輥身、輥頸和輥頭三部分組成。...

7.3.4 軋件運送設備複習思考題8 板帶材生產8.1 板帶材生產概述8.1.1 板帶產品的特點、分類及技術要求8.1.2 有色金屬板帶材的主要生產方法...

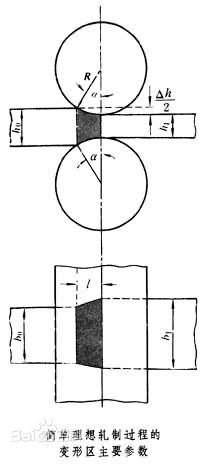

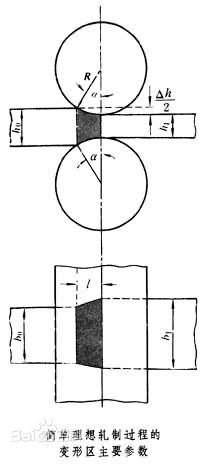

在軋制過程中軋件的高、寬、長三個尺寸都發生變化。軋制後軋件高度的減少量叫做壓下量。...

精密軋制工藝包括模具製作、棒料加熱、精軋成型、精整矯直等工序。與現有的楔橫軋粗軋技術相比,節材率提高10%以上,零件的綜合機械性能提高5%以上。精密軋制軋出...

10年 軋鋼備品工題庫中的答案是 同一根軋件,在額定時間內,通過數架軋機,並每架軋機通過的軋件面積相等的軋制方法稱為連軋 ...

通常指軋件在軋輥間變形的力學過程。為了便於分析軋制過程中各基本參數間的關係,建立所謂簡單理想軋制過程,假設被軋制金屬是矩形斷面的均質連續的剛-塑性體。軋輥是...

軋制咬入條件,軋件與軋輥接觸後,軋輥能把軋件拉入輥縫進行軋制的必要條件,通稱軋制咬入。...

剪下用的剪下機按刀片的形狀和配置以及軋件情況可分為平行刀片剪下機、斜刀片剪下機、圓盤式剪下機、飛剪機和滾切式剪下機。平行刀片剪下機這種剪下機的兩片剪刃...

軋制壓力是指輥加於軋件使之產生塑性變形的力。但通常把軋件作用於軋輥上(作用力與反作用力)並通過壓下螺絲傳遞給機架的力稱為軋制壓力,即是軋件加於軋輥的反...

切分軋制是指在型鋼軋機上利用特殊軋輥孔型和導衛裝置將一根軋件沿縱向切成兩根(或多根)軋件,進而軋出兩根(或多根)成品軋材的軋制工藝。...