基本介紹

- 中文名:超超臨界

- 外文名:Ultra Super-Critical

- 具體參數:蒸汽壓力提高到25MPa

- 套用特點:要嚴格的控制機組的物料平衡關係

- 起源:20世紀50年代

- 代表國家:美國

超超臨界發電技術的發展至今已有半個多世紀的歷史。從20世紀50年代起,以英國、德國和日本為代表,就開始了對超超臨界發電技術的開發和研究,而且起步就是超越臨界...

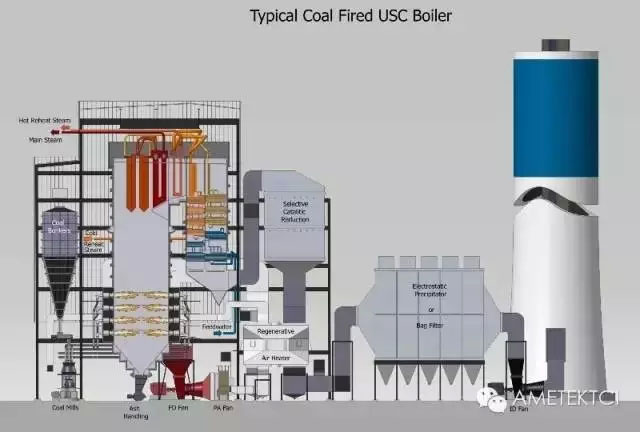

火電廠超超臨界機組和超臨界機組指的是鍋爐內工質的壓力。鍋爐內的工質都是水,水的臨界參數是:22.129MPa、374.15℃ ;在這個壓力和溫度時,水和蒸汽的密度是...

工程上,將某流體所處的壓力(P)和溫度(T)均超過臨界壓力(Pc)和臨界溫度(Tc)時的這種狀態稱為超臨界。...

物質的壓力和溫度同時超過它的臨界壓力(Pc)和臨界溫度(Tc)的狀態,或者說,物質的對比壓力(P/Pc)和對比溫度(T/Tc)同時大於1的狀態稱為該物質的超臨界狀態。超...

火電廠超超臨界機組和超臨界機組指的是鍋爐內工質的參數達到或超過臨界壓力以上的機組。鍋爐內的工質都是水,水的臨界壓力是22.129MPa,臨界溫度是374.15℃ ;在...

超臨界流體(supercritical fluid) 是溫度、壓力高於其臨界狀態的流體。溫度與壓力都在臨界點之上的物質狀態歸之為超臨界流體。超臨界流體具有許多獨特的性質,如粘度...

超臨界鍋爐是指鍋爐內工質的壓力在臨界點以上的鍋爐。隨著超臨界鍋爐的發展,將會比之間更加的節能減排,環保。...

超超臨界發電技術從熱力學的角度上講其本質還是超臨界技術,只是日本人將蒸汽壓力在26MPa以上的機組均劃分為超超臨界機組,由此得名。...

超臨界機組是指主蒸汽壓力大於水的臨界壓力22.12兆帕的機組,而亞臨界機組通常指出口壓力在15.7~19.6兆帕的機組。習慣上,又將超臨界機組分為兩個層次:一是常規...

超臨界氣體,是指超出物質氣液的臨界溫度、臨界壓力、臨界容積狀態的氣體。狹義而言,是指超出臨界溫度狀態的氣體或流體。超臨界氣體的名稱,根據不同的領域又可稱做...

超臨界壓力鍋爐是指主蒸汽壓力超過臨界壓力22.12 MP的鍋爐。通常大容量超臨界壓力鍋爐的主蒸汽壓力定在24.5 MPa左右。當主蒸汽壓力達到25~31MPa時,又稱為超超...

超超臨界火力發電站和超臨界火力發電站指的是鍋爐內工質的壓力。鍋爐內的工質都是水,水的臨界參數是:22.129MPa、374.15℃;在這個壓力和溫度時,水和蒸汽的...

超臨界水,是指當氣壓和溫度達到一定值時,因高溫而膨脹的水的密度和因高壓而被壓縮的水蒸氣的密度正好相同時的水。此時,水的液體和氣體便沒有區別,完全交融在一...

超臨界為超臨界流體,是介於氣液之間的一種既非氣態又非液態的物態,這種物質只能在其溫度和壓力超過臨界點時才能存在。超臨界流體的密度較大,與液體相仿,而它的...

超臨界幕後花絮 編輯 在改革的風浪中,普安電廠像一隻飄搖不定的船,“和諧社會”要堅持,“效率優先”也不能放棄,在一個大型國有企業改革改制過程中,這些可不是...

超臨界和超超臨界機組在技術上已經比較成熟,而且新一代超臨界和超超臨界機組的技術進步十分明顯。...

中文名稱 超超臨界壓力機組 英文名稱 ultra-supercritical pressure units 定義 蒸汽參數比超臨界壓力機組更高,效率比超臨界機組更高的蒸汽動力發電機組。 套用學科...

超臨界流體萃取(SFE,簡稱超臨界萃取)是一種將超臨界流體作為萃取劑,把一種成分(萃取物)從混合物(基質)中分離出來的技術。二氧化碳(CO2)是最常用的超臨界流體。....

《超超臨界及亞臨界參數鍋爐》是2007年中國電力出版社出版的圖書,作者是樊泉桂。本書重點闡述了新一代超臨界和超超臨界機組鍋爐設計及運行方面的主要理論和技術。...

在高溫低壓的超臨界條件下,當水的介電常數小於15時,水中溶解的溶質會發生大規模的締合作用,即常溫常壓下的強電解質在高溫低壓的超臨界條件下會變為弱電解質,而...

超臨界流體萃取是一種新型萃取分離技術。它利用超臨界流體,即處於溫度高於臨界溫度、壓力高於臨界壓力的熱力學狀態的流體作為萃取劑。從液體或固體中萃取出特定成分,...