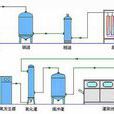

超濾器是電泳塗裝線上的關鍵設備,廣泛使用在電泳線上的有管式超濾器和卷式超濾器。超濾器的超濾又稱超過濾,用於截留水中膠體大小的顆粒,而水和低分子量溶質則允許透過膜。超濾的機理是指由膜表面機械篩分、膜孔阻滯和膜表面及膜孔吸附的綜合效應,以篩濾為主。

超濾器

相關詞條

- 超濾器

超濾器是電泳塗裝線上的關鍵設備,廣泛使用在電泳線上的有管式超濾器和卷式超濾器。超濾器的超濾又稱超過濾,用於截留水中膠體大小的顆粒,而水和低分子量溶質則...

- 中空纖維超濾器

中空纖維超濾器hollow fiber super filter它是將大量中空纖維毛細管積聚十透明的塑膠筒內製成。中空纖維可用醋酸纖維素或銅氨膜等抽成內徑fl .2 --f7. 3rnm...

- 超濾

超濾是以壓力為推動力的膜分離技術之一。以大分子與小分子分離為目的,膜孔徑在20-1000A°之間。中空纖維超濾器(膜)具有單位容器內充填密度高,占地面積小等優點...

- 超濾淨水器

超濾機即使用超濾技術對水進行淨化處理的設備。與其它淨水設備的區別在於使用有超濾膜。超濾膜是一種孔徑規格一致,額定孔徑範圍為0.01-0.001微米的微孔過濾膜。採用...

- 超濾裝置

超濾裝置是一種加壓膜分離技術,即在一定的壓力下,使小分子溶質和溶劑穿過一定孔徑的特製的薄膜,而使大分子溶質不能透過,留在膜的一邊,從而使大分子物質得到了部分...

- 超濾設備

超濾(Ultra-filtration, UF)是一種能將溶液進行淨化和分離的膜分離技術。超濾膜系統是以超濾膜絲為過濾介質,膜兩側的壓力差為驅動力的溶液分離裝置。超濾膜只允許...

- 超濾機

超濾機即使用超濾技術對水進行淨化處理的設備。與其它淨水設備的區別在於它的設備中使用有超濾膜。...

- 超濾技術

超濾技術是膜分離技術的一種,是以0.1~0.5 MPa的壓力差為推動力,利用多孔膜的攔截能力,以物理截留的方式,將溶液中的大小不同的物質顆粒分開,從而達到純化和...

- 超濾淨水機

超濾淨水機是把膜組件、泵、管件和儀表等組裝在一起構成一個處理水的完整體系的裝置。...

- 超濾膜設備

超濾膜設備,是一種孔徑規格一致,額定孔徑範圍為0.001-0.02微米的微孔過濾膜的技術設備。在膜的一側施以適當壓力,就能篩出小於孔徑的溶質分子,以分離分子量大於...

- 超濾工藝

超濾工藝是以壓力為推動力的膜分離技術之一。以大分子與小分子分離為目的,膜孔徑在20-1000A°之間。中空纖維超濾器(膜)具有單位溶器內充填密度高,占地面積小等...

- 超濾原理

超濾又稱超過濾,用於截留水中膠體大小的顆粒,而水和低分子量溶質則允許透過膜。超濾的機理是指由膜表面機械篩分、膜孔阻滯和膜表面及膜孔吸附的綜合效應,以篩濾...

- 超濾膜

超濾膜,是一種孔徑規格一致,額定孔徑範圍為0.01微米以下的微孔過濾膜。在膜的一側施以適當壓力,就能篩出小於孔徑的溶質分子,以分離分子量大於500道爾頓(原子質量單位...

- 管道超濾機

管道超濾機是採用不鏽鋼管為機身的淨水機,不鏽鋼材質,耐高溫、耐腐,更適應環境溫差,具有很強的可塑性。管道超濾機的機身主要是採用不鏽鋼,然而不鏽鋼也有炫彩不鏽鋼,...

- 超濾水處理設備

超濾水處理設備是以壓力為推動力的膜分離過程,通過膜表面的微孔篩選可將直徑為0.002-0.1μm之間的顆粒和雜質截留,可有效去除水中膠體、矽、蛋白質、微生物和大...

- 離子交換器

離子交換器工藝需要將交換劑放在離子交換器(或稱為床)內進行,離子交換劑失效後通過再生來恢復離子交換能力。為了提高離子交換工藝的經濟性和技術適用性,產生了不同...

- 沁園UF1廚下式淨水器

沁園UF1廚下式淨水器是一款淨水設備,產品尺寸為430*150*380mm。...... 第三級:中空纖維超濾器,套用中空超濾絲網膜,截留水中之病毒,細菌,極小懸浮物、膠體、微粒...

- 陽離子交換器

陽離子交換器又稱陽床,根據其樹脂再生所用藥劑可分為氫型和鈉型;鈉型陽離子交換器被稱為軟化器或鈉離子交換器。離子交換器分為:鈉離子交換器、陰陽床、混合床...