確定變形溫度

根據灰錐的狀態變化,當錐體尖端或棱開始變圓或彎曲時的溫度稱為變形溫度DT。

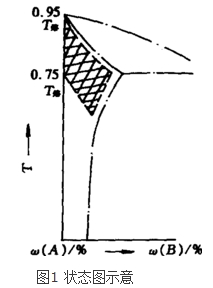

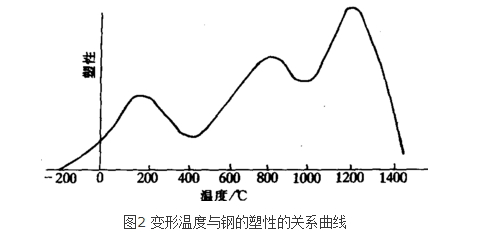

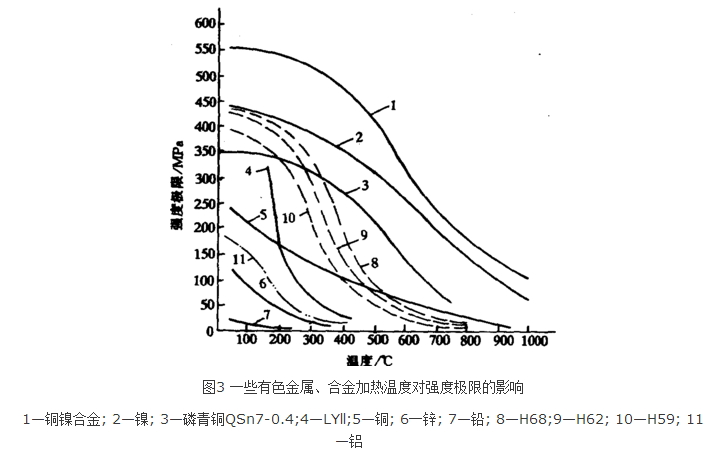

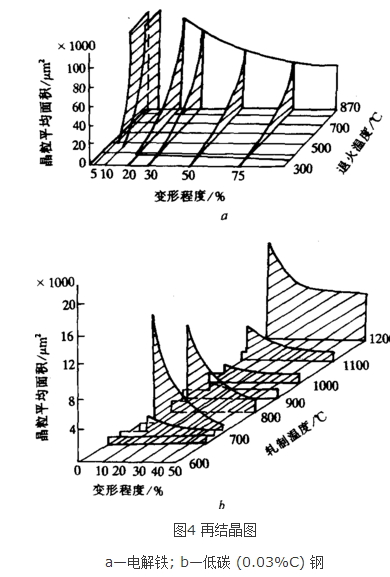

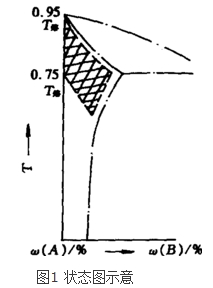

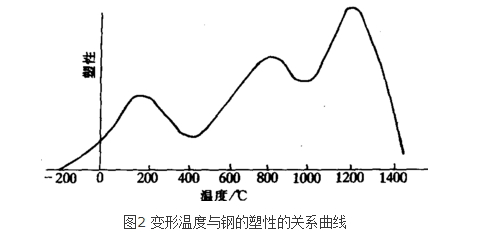

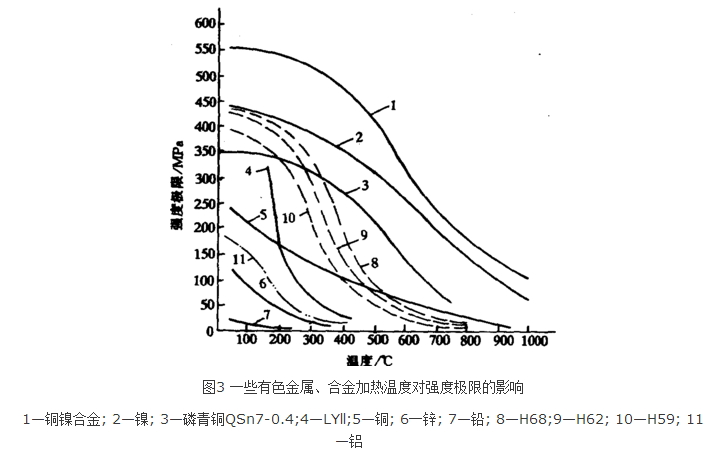

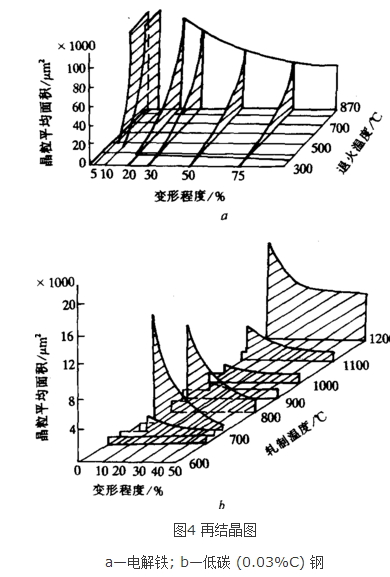

確定熱變形時的溫度範圍,是保證正確施行塑性加工的關鍵之一,應根據該金屬或合金的狀態圖 (圖1)、塑性圖(圖2)、變形抗力圖(圖3)以及再結晶全圖 (圖4) 等加以綜合研究而確定。

狀態圖示意

狀態圖示意(1)變形溫度的上限取該金屬或合金熔點絕對溫度(T熔,K)的0.95倍,即比該合金液相線低50℃左右。如該合金含有低熔點物質,變形溫度則應比該物質的熔點溫度再稍低,以避免因其熔化造成晶粒間強度的削弱而引起材料內部出現顯微裂紋,以及擴展而導致巨觀裂紋的萌生。另外,應根據金屬塑性隨變形溫度而變化的塑性狀態圖 (圖2),將變形開始的最高溫度取在塑性數值最大區域的附近。

(2) 溫度的下限要能保證變形過程中再結晶能充分迅速地進行,且整個變形過程是在單相區內完成。金屬和合金開始再結晶的溫度與所承受的變形程度大小有關,變形程度越大,開始再結晶的溫度越低。因此,變形溫度的下限,約在0.7T熔左右,並應比相變線稍高。

變形溫度與鋼的塑性的關係曲線

變形溫度與鋼的塑性的關係曲線根據相圖及塑性狀態圖確定變形溫度範圍後,尚需用抗力圖(圖3)來校正,應設法保證整個變形過程是在金屬變形抗力最小的區間內完成。

一些有色金屬、合金加熱溫度對強度極限的影響

一些有色金屬、合金加熱溫度對強度極限的影響一些金屬的熱態塑性加工過程常須經過許多道次的連續變形才能完成。為了最終獲得晶粒細小的產品,對於熱變形作業,在終了道次時尚應參考再結晶全圖(圖4)來選擇最佳的變形溫度和變形程度。這樣,完成變形的最低溫度應選在略高於在變形持續的時間內能充分發生再結晶過程的開始再結晶溫度 (約等於0.5T熔,K)。

再結晶圖

再結晶圖變形溫度範圍

熱加工

在機械製造行業中,一般指在高於金屬及其合金再結晶溫度的條件下,使金屬材料產生塑性變形、成形和再結晶的加工方法的總稱。通常,熱加工包括鑄造、鍛造、金屬熱處理、焊接、熱切割和熱噴塗等工藝。金屬材料原始狀態無論是液態或固態,熱加工都能使其在成形的同時,改善其組織結構,或者改善已成型工件表面、內部的組織狀態和機械性能。對於一些低熔點金屬,如鉛、錫、鋅及其合金等,它們的再結晶溫度較低,室溫下進行的塑性加工,也應屬於熱加工範圍。從廣義上看,即從金屬工藝學學科角度來看,金屬材料的冶煉也應屬於熱加工。

在再結晶溫度以上的變形加工方法。有鍛造、擠壓、軋制等。金屬在熱加工過程中有加工硬化,同時會發生 再結晶軟化,可以保持良好的塑性,可作較大變形量加工,所需外力小。金屬材料經熱加工後,組織和性能發生變化,可改善鑄造組織、形成纖維組織、細化晶粒,顯著改善金屬材料的機械性能,提高其疲勞強度和塑性。還可以使固體金屬成為所需形狀的零件。同 一製品可選擇多種工藝方法、設備、工 藝參數(溫度、速率、應力狀態),這決定於其經濟技術指標。

金屬在進行熱加工時,由於其內部原子熱運動增強,原子間結合力降低,使滑移變形阻力減弱;又能使其內部晶粒變小,以及由於變形而造成體內氣泡和微孔的焊合,增加了金屬的緻密程度。這些都明顯提高了金屬的塑性、抗拉強度、衝擊韌性,並增加了它的抗腐蝕能力。

冷加工

在低於再結晶溫度下使金屬產生塑性變形的加工。

對金屬原材料或工件毛坯進行衝壓、擠壓或切削等加工的過程或方法。它在機械製造業中占有很大的比例,使用也極為廣泛。尤其在金屬切削加工中,往往需使用大量的潤滑油、液壓油、導軌油、主軸油等可燃液體,而且加工時又會產生高溫和火花,加之一般廠房高大、設備集中,一旦發生火災,撲救困難,損失嚴重。防止火災的基本措施有:(1)大型廠房應為一、二級耐火等級的建築;(2)各類油品應妥善保管,用油設備必須保持完好不滲漏;(3)加強火源電源管理,經常檢查維修用火用電設備,確保全全好用;(4)橋式起重機(天車)嚴禁超載吊運,電氣控制箱應保持清潔,天車下面和駕駛室內不得存放可燃物品;(5)高速切削工具機應加強冷卻液的供應量和加裝防護設施,並注意清除附近的可燃雜物。

又稱“冷作加工”或“冷作”。改變金屬變形的溫度和速度以增加金屬強度和硬度的壓力加工工藝。通常是指在室溫或低於其再結晶溫度下進行塑性變形的壓力加工工藝,如冷軋、冷壓、冷拔等。它可保持產品形狀穩定、尺寸精確、表面光潔。大多數金屬經冷加工後,其內部結晶組織變形,硬度、強度均增加,但塑性、韌性降低。純金、鉛在室溫下加工不硬化。鈷合金、某些銅合金和鎳合金在室溫加工會破裂。鋼的淬透性越高,冷加工後硬度也越大。有的把車、銑、刨、拉、磨等切削加工也稱作冷加工,所以談及冷加工時,應區別其加工方法。

金屬在塑性變形時,當金屬的變形溫度低於該金屬的再結晶溫度時,稱這種變形為冷變形,也叫冷加工。鋼在常溫下冷軋、冷拔、冷沖等加工過程中,金屬組織與性能發生如下變化:

(1)金屬組織的變化:1)晶粒被拉長。金屬在冷加工時,隨著外形的改變,其內部的晶粒形狀都沿最大主變形方向被拉長、拉細、壓扁。2)形成“亞結構”。“亞結構”是指冷加工後,其各個晶粒被分割成許多單個的小區域。這每個小區域稱為晶塊。當變形量達到20%以後,亞結構就十分明顯,大小約為1~2μm。3)產生變形織構。金屬內部是由許多不規則排列的晶粒所組成,當達到一定變形程度後,使原來位向紊亂的晶粒出現有序化,金屬形成的這種組織結構叫變形織構。

(2)金屬性能的變化:1)力學性能的變化。在冷加工過程中,由於晶粒被拉長、細化,出現亞結構,晶內與晶間的破壞等,使金屬變形抗力指標(比例極限、彈性極限、屈服極限、強度極限、硬度等)升高,而金屬的塑性指標(延伸率、斷面收縮率等)降低。2)物理與化學性能的變化。冷加工使金屬的導電性降低,導熱性降低,最大導磁率降低,耐腐蝕性降低,還會出現各向異性。各向異性在一定條件下可帶來有益的效果。例如,工業上大量生產的變壓器矽鋼片,就是使之具有一定的織構,使之沿縱向易於磁化。

溫加工

金屬在塑性變形時,當金屬的變形在冷變形與熱變形之間(再結晶溫度以下的較高溫度)的溫度範圍內進行時,這種變形叫溫變形,也叫溫加工。目前在生產中所採用的溫軋、溫鍛、溫擠、溫拉等均屬溫加工。一般來說,溫加工產品的表面粗糙度、尺寸精確度比熱加工都要好。軋輥、鍛模、擠壓模、拉模等變形工具的使用壽命比熱加工長。溫加工時金屬的變形抗力比冷加工小,能量消耗比冷加工少,金屬的塑性比冷加工時高。

溫加工具有冷加工與熱加工的某些特點,在生產中採用溫加工主要有二方面目的:(1)改善金屬材料的加工性能。在冷加工中易產生硬化的金屬材料,如奧氏體不鏽鋼、高速切削鋼、鉻鋼等,採用溫加工更為適宜。如高速鋼經熱軋退火後,於室溫冷軋時,易產生嚴重斷裂。可是把高速鋼在150℃左右進行溫軋時,斷裂情況消除。又如矽鋼片冷軋經常出現裂邊與斷帶現象,採用溫軋後可取得較好的效果。(2)改善了產品使用性能。例如,碳鋼在300~400℃間進行溫拔時,可在塑性降低不多的情況下,提高產品的強度。

狀態圖示意

狀態圖示意 變形溫度與鋼的塑性的關係曲線

變形溫度與鋼的塑性的關係曲線 一些有色金屬、合金加熱溫度對強度極限的影響

一些有色金屬、合金加熱溫度對強度極限的影響 再結晶圖

再結晶圖