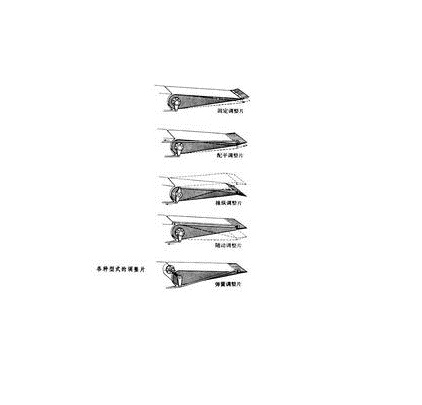

釋義

在外廓上,調整片是主操縱面的後緣部分。控制調整片的

偏度可以改變主操縱面上的

鉸鏈力矩,因而能減小主操縱面鉸鏈力矩或控制其偏度。

固定調整片

又稱修正片。是一種最簡單的調整片,僅在地面進行調整,用於消除飛機製造誤差引起的不平衡鉸鏈力矩。

機翼後緣也常裝有固定調整片,但它的作用是消除左右機翼氣動力的不平衡。

配平調整片

調整片由配平控制機構操縱相對於主操縱面偏轉,改變主操縱面的鉸鏈力矩。在主操縱面偏轉時,調整片無相對偏轉。飛機重心移動和

氣動力、

推力的不對稱變化(例如多發動機飛機上有一台

發動機空中

停車時)都會破壞飛機的平衡,駕駛員操縱相應的舵面可以恢復平衡,但同時也增加了

駕駛桿(或腳蹬)力。為了不影響飛機正常駕駛,

駕駛員通過配平操縱手輪或按鈕操縱,配平調整片,以恢復原來的桿力。配平調整片也可用來減小穩定飛行狀態時的駕駛桿(或腳蹬)力,以減輕駕駛員長時間飛行的體力負擔。

操縱調整片

它由主操縱系統直接操縱,而操縱系統與主操縱面無直接聯繫。駕駛員通過對調整片的偏轉操縱,產生一個使主操縱面偏轉的力矩。操縱調整片多用於大型

亞音速飛機,為的是以較小的操縱力來操縱面積很大的主操縱面,從而減小操縱力。

隨動調整片

調整片通過一根連桿與固定部分(安定面或機翼)相連。主操縱面偏轉時,調整片由連桿帶動向相反方向偏轉,因而調整片上的氣動力起減小主操縱面鉸鏈力矩的補償作用。主操縱面偏角越大,調整片偏角越大,則補償作用也越大。

彈簧調整片

主操縱系統通過扭力彈簧搖臂和調整片相連。當操縱桿力較小,不足以使

彈簧變形時,調整片不起作用。操縱力增大時,由於彈簧變形而使調整片偏轉,這時彈簧調整片起操縱調整片的作用。在主操縱面偏轉之後,調整片實際起減小鉸鏈力矩的補償作用。隨著飛行速度的提高,主操縱面的鉸鏈力矩增大,操縱桿力也增大。這樣,彈簧搖臂的轉角和調整片偏角也增大,彈簧調整片的作用也越大。

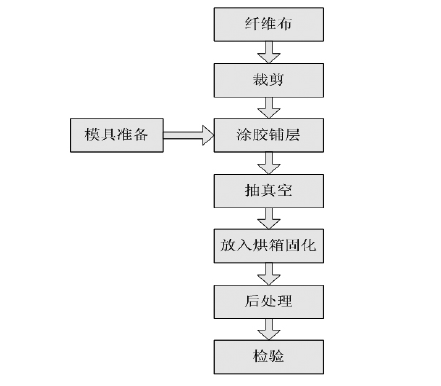

成型工藝

工藝路線

部件濕鋪層真空袋成型的基本工藝過程如圖所示,原料:纖維布、環氧樹脂膠、固化劑等;工具如:剪刀、雙面膠、真空袋、烘箱、模具等齊備後,則可採用較為簡便的手糊工藝,根據模具和部件成型後形狀,本著節約原料的原則進行下料裁剪,接著在模具上鋪脫模底層布後進行塗膠鋪層,然後將鋪層完畢的部件放入真空袋,抽真空後真空度不低於0.09MPa,防止固化後出現過多脫層和孔隙。最後將真空袋連同部件一起置於烘箱中固化。

本實驗選擇E44環氧樹脂與618聚醯胺作AB膠,聚醯胺用量為環氧樹脂重量的40~100%,均有良好的固化效果,將聚醯胺樹脂與環氧樹脂調合均勻即可使用。調整片蒙皮工件纖維織布的鋪層方式為[0/±45]ST。由於固化溫度和時間主要取決於所選的固化劑。

618聚醯胺的固化條件為:室溫下表乾3-4小時,完全固化6-8小時;或者使用烘箱以2-5℃/Min升至60-80℃,然後保溫2小時,再使其在烘箱內逐漸冷卻,同樣可以完全固化。

材料選用

如工藝路線所述,本實驗選擇E44環氧樹脂與618聚醯胺作AB膠固化形成基體。選擇碳纖維單相帶和織布(實驗中可以用玻璃纖維替代)作為增強相。模具材料在本實驗項目中可以選用製造工藝性好、導熱性好、質量輕的鋁質材料、廉價的玻璃纖維複合材料或木材。

質量控制

1、工件翹曲

調整片蒙皮固化後發生翹曲與製作工藝有關,調整片蒙皮為[0/±45]ST結構,當織布的鋪層角度有較大不對稱或者塗膠不勻,則很容易在固化過程中引起工件的翹曲。同時烘箱加熱的升溫速度可能也會影響板件的最終成型。因此要避免工件的翹曲需提高操作者的手糊工藝,對烘箱加熱過程也要特別注意。

2、孔隙和分層

對於手糊工藝製作的真空袋成型工件,至少會存在3%的孔隙。而高孔隙含量會直接影響到複合材料的力學性能和耐濕熱性能,將會嚴重影響工件的質量。

出現孔隙的主要原因是:

(1)在鋪貼中預壓實操作中未排盡空氣;

(2)模具表面粗糙度過大;

(3)在通常的真空袋工藝製備的複合材料中,孔隙主要來源於樹脂配製過程中裹入的空氣、樹脂中的揮發分或小分子副產物以及預浸料鋪貼的操作過程中裹入預浸料片層之間的空氣。真空壓力最多為一個大氣壓,孔隙和揮發分只能通過逸出的方式排出,尤其富脂區域,氣泡難於滲出的部分更容易產生孔隙缺陷。抽真空雖然可以抽去大部分的空氣,但由於預浸料具有一定粘性,預浸料片層會局部粘結,同時真空對毛坯存在壓實作用,一定程度上封閉了孔隙排出的通道,使預浸料毛坯內孔隙和毛坯外的壓力梯度降低,減小了孔隙運動的驅動力,所以毛坯中的部分孔隙難以排出滯留在複合材料中構成了缺陷。當孔隙積聚到一定程度,連成成片區域則易造成分層的產生,將會嚴重影響材料的力學性能,甚至導致工件的嚴重變形和內應力集中。因此,在調整片蒙皮過程中要尤其注意上述問題。

3、製件尺寸偏差

工件的橫向尺寸和厚度確定以後,如果鋪層過程中塗膠不勻,或飛機調整片濕鋪層成型工藝者烘箱中部件的不同部分加熱不均勻,則容易引起工件成型後的厚度不均。因此在塗膠過程中要尤其注意膠層的厚度,部件加熱固化過程中要特別注意升溫不宜過快,防止部件局部升溫過快導致部件變形或尺寸出現大的偏差。