概念

複合缺陷可用於消除光子晶體環形腔

濾波器的多模特性,通過在環形腔的輸出負載通道中引入點缺陷,提出了一種複合缺陷光子晶體濾波器結構。分析

光子晶體整體介質柱折射率、

點缺陷的折射率以及點缺陷的尺寸對濾波器濾波特性的影響。若改變點缺陷介質柱半徑,則可實現濾波器的單縱模濾波和濾波特性的可調諧,這將對多通道濾波器結構的設計提供有效的理論參考。

複合缺陷光子晶體濾波器設計與數值研究

隨著各種新型光學器件和集成光學技術的發展,光子晶體結構已經成為一個重要和具有發展潛力的開發平台。由於其波長的可控性、結構的緊湊性和使用壽命長等諸多特點,已得到了廣泛的套用,例如

光濾波器、

光開關、全反鏡、

分插復用器、

光分束器和解復用器等。其中,光濾波器已成為光通信和光感測領域的核心器件之一。通過引入點缺陷、線缺陷或是環形腔等方式,可實現光子晶體濾波器結構的設計。引入點缺陷可使光子晶體禁帶中的某個特定頻率的光信號得以傳播,而線缺陷可以實現光子局域,在其能帶範圍內的光波均可得到較好的傳輸,且可以做到能量損耗很少,而引入環形腔可形成多個窄帶分布,與之相對應的波長可以得到很好的傳輸,因此可將其作為濾波器結構設計的基礎。與此同時,光子晶體的空間分布、介質材料的介電常數、光子晶體的周期結構以及光子晶體缺陷的設定是影響光子晶體濾波器性能的主要因素。基於以上分析,本文將點缺陷與環形腔相結合,通過複合缺陷實現了濾波器結構的設計,實現了特定波長的濾波,並通過參數調整實現了濾波性能的最佳化。

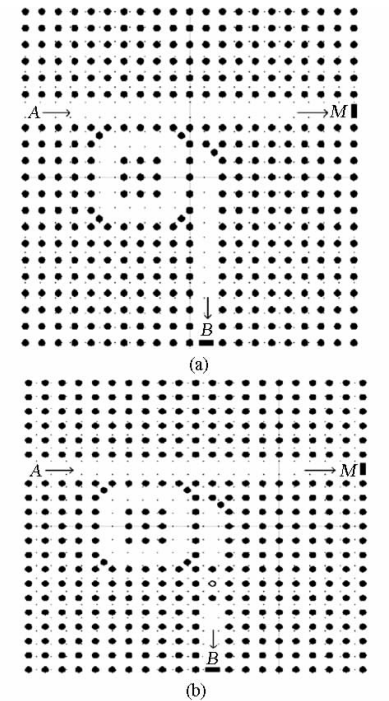

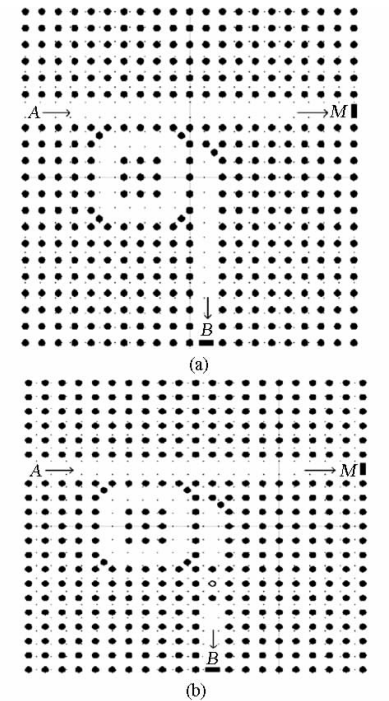

圖1 改進前後光子晶體濾波器結構示意圖

圖1 改進前後光子晶體濾波器結構示意圖改進濾波器結構的提出

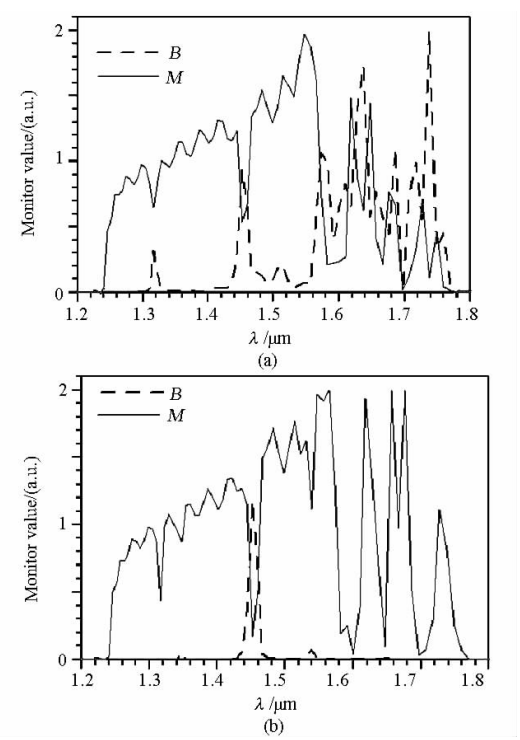

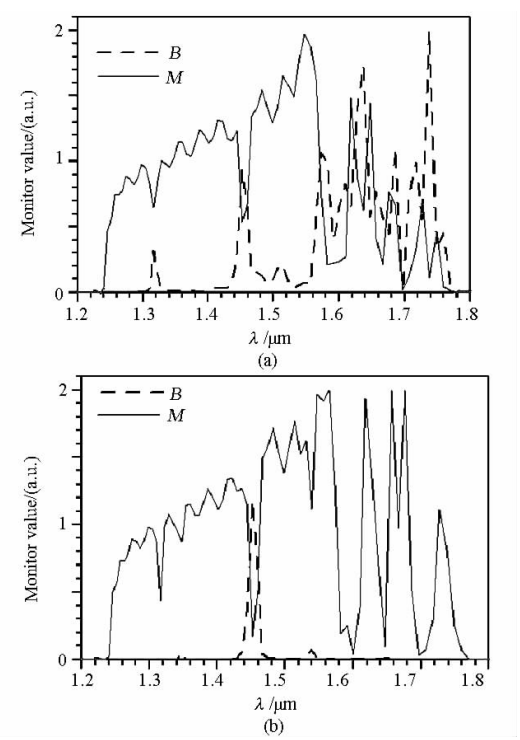

基於光子晶體環形腔的原濾波器結構和改進的濾波器結構如圖1所示。該21×21光子晶體結構以空氣為背景,其晶格常數a=0.55μm,介質柱折射率n=3.50,介質柱半徑r=0.185a。信號光從A連線埠輸入,濾波信號從B連線埠輸出,AM構成濾波器結構的主波導,M為主波導輸出端。以高斯連續波為入射信號光,從A連線埠進入主波導,由於環形腔的耦合作用,特定頻帶的光信號被選擇而實現濾波,並從B連線埠輸出,其餘光信號則從M連線埠輸出。由於環形腔的多模特性,B連線埠的輸出為多個窄帶信號,其輸出光譜如圖2(a)所示,而要實現具有單縱模特性的濾波器結構,光子晶體諧振腔只能得到與其共振頻率相等的某個窄帶信號,基於此,在環形腔結構的基礎上,在負載通道中引入一組點缺陷,得到改進後的濾波器結構,此時在B連線埠的輸出則為單一的窄帶信號,其輸出光譜如圖2(b)所示。由光譜分析可以得出,在引入點缺陷後,負載波導只選擇與點缺陷發生共振的頻帶輸出,而不發生共振的其他頻帶的信號則經過負載通道返回到主波導內,進而通過M通道輸出,使得M連線埠輸出能量加強。因此,改進後的濾波器結構由於引入了點缺陷,在負載輸出連線埠只有單一頻帶的信號輸出,這便具有了良好的濾波效果。

圖2 改進前後光子晶體濾波器輸出譜

圖2 改進前後光子晶體濾波器輸出譜數值模擬與分析

時域有限差分法是常用的求解電磁波在介質中傳播的數值計算方法,將利用FDTD分析光經過缺陷態光子晶體環形諧振腔感測結構的傳輸特性,並用完全匹配邊界層作為吸收邊界條件。空間步長分別為Δx=Δy=a/20,時間步長為Δt。為了使離散後的差分方程組的解收斂且穩定,時間步長Δt須滿足Courant穩定性條件

,其中c為真空中的光速,計算時取單個原胞進行20×20個分割離散。以高斯脈衝光信號作為輸入光源,分別分析光子晶體整體介質柱的折射率變化、點缺陷介質柱的折射率變化和點缺陷介質柱的半徑變化等三方面因素對濾波器輸出特性的影響。

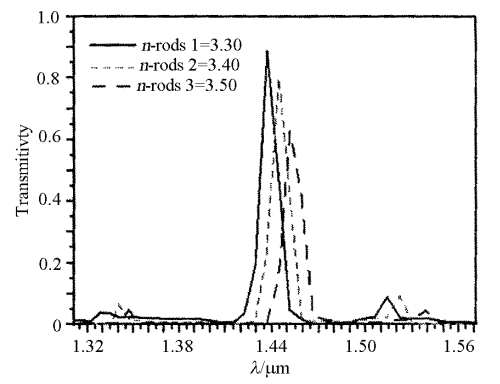

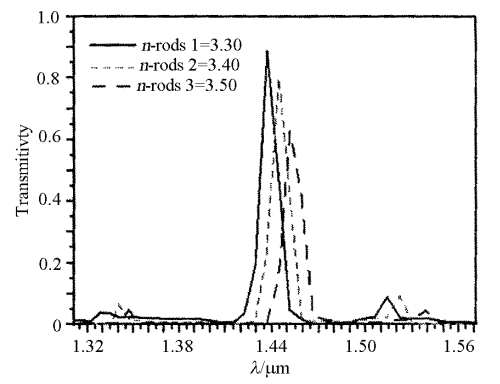

圖3 當光子晶體介質柱折射率變化時的B連線埠輸出光譜

圖3 當光子晶體介質柱折射率變化時的B連線埠輸出光譜(1)光子晶體整體介質柱折射率變化對濾波特性的影響

高斯連續脈衝信號從A連線埠輸入,當整體結構的介質柱折射率發生改變時,光子晶體濾波器在負載波導B連線埠的輸出將隨之發生變化。當介質折射率(n-rods)分別為3.30、3.40和3.50,從B連線埠輸出的濾波波長將向長波長方向發生移動,如圖3所示。當n-rods1=3.30時,輸出波長為1.4368μm,透射率為90%;當n-rods2=3.40時,輸出波長為1.4442μm,透射率為84%;當n-rods3=3.50時,輸出波長為1.4515μm,透射率為67%。可以發現,選擇不同的介質柱折射率將影響濾波波長和濾波效率,這將對濾波器設計中的參數起到有效的借鑑作用和理論參考。

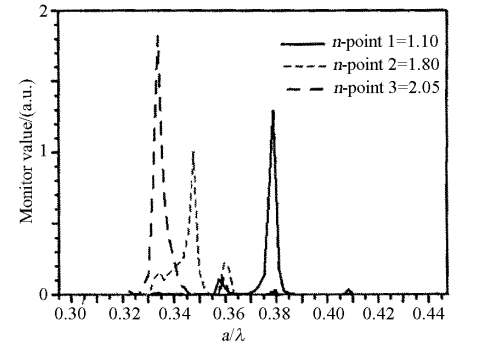

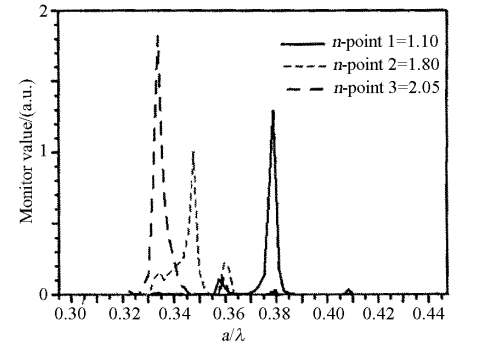

圖4 當點缺陷折射率變化時的B 連線埠輸出光譜

圖4 當點缺陷折射率變化時的B 連線埠輸出光譜(2)點缺陷介質柱折射率變化對濾波特性的影響

當濾波器結構確定不變且點缺陷半徑與其他介質柱半徑相等時,改變點缺陷介質柱的折射率n-point,觀察負載波導B連線埠處的輸出變化,如圖4所示。當n-point1=1.10時,a/λ=0.379,所對應的濾波波長為1.4515μm;當n-point2=1.80時,a/λ=0.348,所對應的濾波波長為1.5805μm;當a/λ3=1.95時,所對應的濾波波長為1.6176μm;當a/λ4=2.05時,a/λ=0.334,所對應的濾波波長為1.6467μm。由此可見,當點缺陷介質柱折射率變大(或變小)時,B連線埠輸出信號的濾波波長將出現紅移(或藍移)。由於點缺陷耦合腔對特定頻率進行選擇的性質,點缺陷的折射率改變也可以實現濾波器濾波特性的可調諧。

研究結論

通過點缺陷與環形腔的有效結合,克服了傳統環形腔濾波器結構的多模特性,實現了單縱模濾波特性。通過對光子晶體介質柱折射率、點缺陷折射率和點缺陷半徑等參數的調整,分析了負載波導輸出連線埠光譜特性的變化。可以發現,選擇不同的光子晶體整體介質柱折射率、點缺陷半徑和點缺陷折射率,可以實現濾波特性的可調諧,這為今後在集成光子晶體器件中設計多通道光濾波器提供了重要的理論依據。

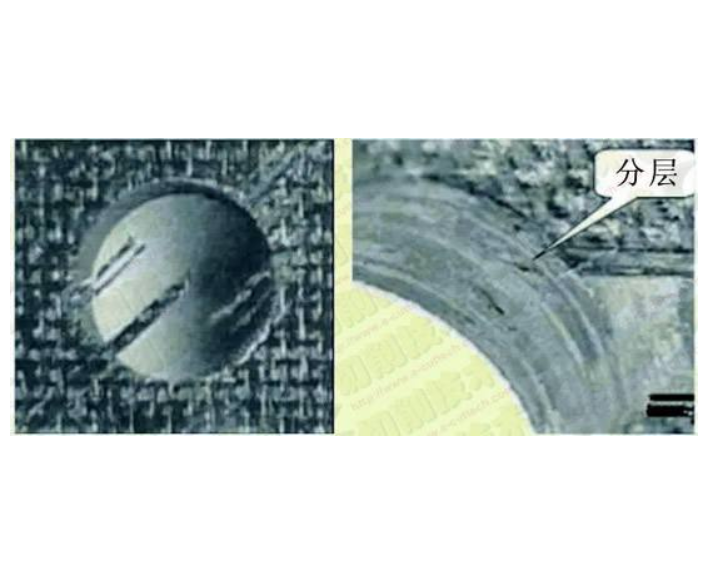

複合材料超聲檢測複合缺陷多層成像實驗分析

複合材料構件在製造和使用過程中,不可避免的會出現孔隙、疏鬆、空洞、夾雜、分層等缺陷和損傷,會嚴重影響材料的力學性能。因此,對複合材料構件進行無損檢測研究就具有重要意義。超聲檢測是用於複合材料缺陷檢測的一種最為重要的方法。國內外已有關於複合材料超聲檢測方面的研究。

將超聲C掃描技術用於陶瓷基複合材料的孔隙率的檢測評價;利用超聲C掃描技術評估RTM複合材料中微孔的數量。將超聲檢測用於複合材料衝擊損傷的檢測與評估中,並得到超聲C掃描成像方式能夠準確直觀的再現複合材料衝擊損傷區域及其分布、面積等。然而,傳統C掃描成像過程中,只能獲得沿複合材料層深方向一個平面的投影,對於處於同一平面位置卻分布在不同層的複合型缺陷不能得到有效的檢測,因此會出現漏檢情況,導致對缺陷或者損傷程度的錯誤評估。針對此問題,研究採用超聲掃描檢測系統,利用切片C掃描成像技術,對複合材料中同一平面位置卻分布在不同層深的複合缺陷進行超聲檢測。通過超聲B掃描、C掃描和切片C掃描圖像全面展現複合材料內部缺陷的詳細信息。

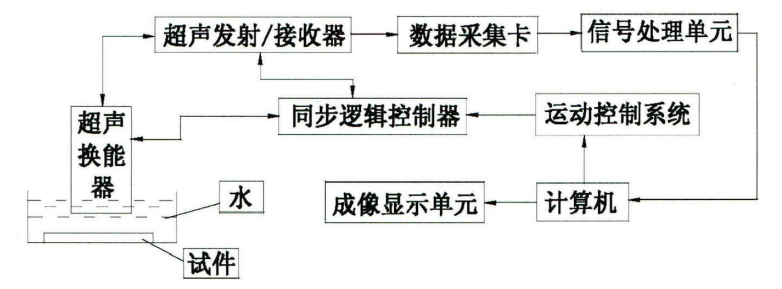

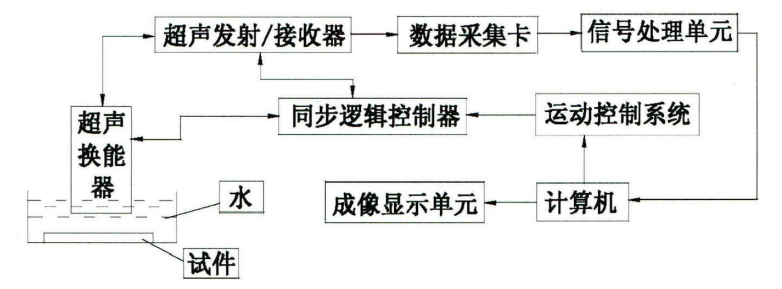

檢測系統

(1)系統組成

檢測系統為三軸水浸超聲掃描檢測系統見圖5。運動控制器控制一個三自由度的機械掃描裝置,實現豎直方向超聲探頭的上下調整對焦和水平方向的自動掃描。超聲發射/接收器通過超聲換能器發射超音波並接收從被測試件反射回來的超聲回波,反射回波經過濾波、放大後被高速數據採集卡採集並送入信號處理單元。同步邏輯控制器控制超聲發射/接收器,以保證超聲信號的發射和採集與機械運動同步。最後將經過數據信號處理單元處理過的信息存入計算機進行再分析,通過成像顯示系統進行成像顯示。

圖 1 水浸超聲掃描系統結構圖

圖 1 水浸超聲掃描系統結構圖(2)超聲檢測複合缺陷成像分析

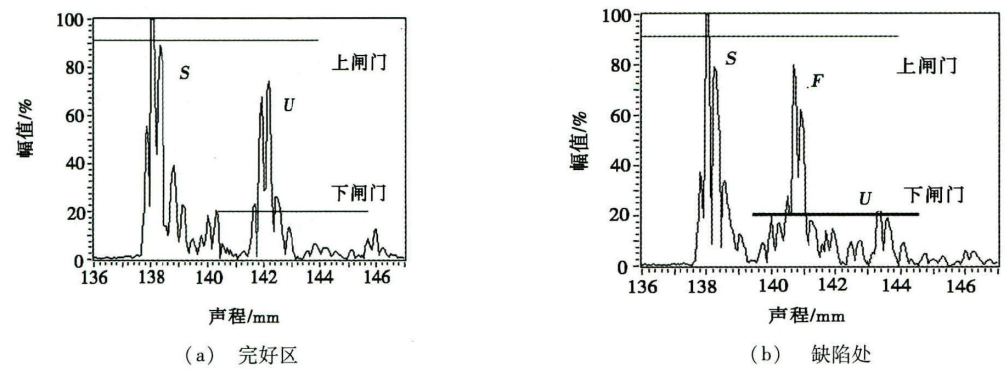

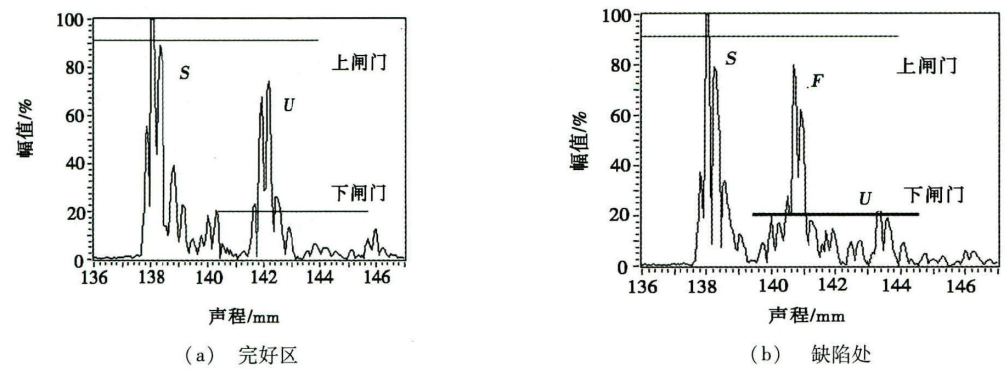

利用圖5系統,在檢測系統計算機和分析軟體的共同作用下,能夠對被檢測試件進行超聲A、B、C掃描和切片C掃描。超聲檢測時,典型的完好區和有缺陷處的超聲A掃描波形分別如圖6所示。

圖 2 複合材料中的超聲 A 掃描波形

圖 2 複合材料中的超聲 A 掃描波形A掃描波形圖中,需要利用上閘門套住整個反射波並調節下閘門的位置使其套住整個底面回波U,以獲取整個超聲反射信號的信息。圖6(b)中表面回波S和底面回波U之間缺陷回波F的出現可以直接用來判斷該處缺陷的存在,並且利用表面回波S和缺陷波F之間的聲程差,通過計算,也可以求得缺陷的層深位置。

①B掃描和C掃描成像分析。提取計算機中整個掃描平面的底面回波高度並與不同的顏色對應,通過計算分析,就可以得到整個試件掃描平面的圖像,即C掃描圖像,C掃描圖像中的坐標與被測試件的尺寸完全對應。因此,通過C掃描圖像就可以發現缺陷或者損傷在複合材料平面的分布情況。提取掃描路徑任意一行中每點的掃描信號,通過數據重構,同樣可以得到垂直於掃描試件平面的試件斷面的圖像,即B掃描圖像,B掃描圖像中橫坐標與換能器在試樣上掃描的實際位置一一對應,縱坐標與試樣的厚度嚴格對應。因此,通過B掃描圖像就可以揭示缺陷或者損傷在複合材料厚度方向的分布。B掃描和C掃描圖像中可以根據所顯示顏色的差別區分缺陷的存在與否。

②切片C掃描成像分析。圖5系統在對複合材料層合板進行掃描檢測時,A掃描波形中每點的表面回波S和底面回波U之間的聲程差與被檢測試件該點的厚度之間成正比例關係。因此,S與U之間的每一點就對應被測試件的相應厚度位置,每一點的超聲反射信號就是對應厚度位置的反射信號。提取被測試件來自厚度方向同一深度的超聲反射信號,在同一平面進行成像顯示,就可以得到同一深度的超聲掃描圖像,即切片C掃描圖像,切片C掃描圖像中的坐標與被測試件的尺寸完全對應。這種切片C掃描成像方法與超聲C掃描成像方法類似,區別在於,C掃描成像方法利用的底面回波成像,而切片C掃描利用的是被切截面的反射回波進行成像。因此,切片C掃描可以得到被檢測試件內部缺陷或者結構的詳細信息,對複合材料複合型缺陷的檢測和評估非常有益。將超聲B掃描、C掃描與切片C掃描結合可以實現複合材料缺陷的成像檢測與準確的定量評估。

研究結論

(1)採用超聲檢測技術,可以有效提取複合材料中的反射信號,利用反射信號和超聲C掃描、B掃描成像技術能夠檢測到複合材料中的缺陷和缺陷的位置。

(2)基於入射波在複合材料內部缺陷區形成的反射聲波信息,在A掃描波形的基礎上,提取厚度方向不同層深位置的缺陷反射信號,通過圖像重構能夠得到複合材料在不同層深位置的切片C掃描圖像,可以觀察到其內部的損傷情況。

(3)將超聲C掃描、B掃描與超聲切片C掃描成像相結合,能夠對複合材料中的複合缺陷進行有效檢測,並且進行多角度展示,為複合材料複合缺陷或損傷的檢測和定量評估,提供了一種有效的超聲成像檢測方法和可視化分析方法。

圖1 改進前後光子晶體濾波器結構示意圖

圖1 改進前後光子晶體濾波器結構示意圖 圖2 改進前後光子晶體濾波器輸出譜

圖2 改進前後光子晶體濾波器輸出譜

圖3 當光子晶體介質柱折射率變化時的B連線埠輸出光譜

圖3 當光子晶體介質柱折射率變化時的B連線埠輸出光譜 圖4 當點缺陷折射率變化時的B 連線埠輸出光譜

圖4 當點缺陷折射率變化時的B 連線埠輸出光譜 圖 1 水浸超聲掃描系統結構圖

圖 1 水浸超聲掃描系統結構圖 圖 2 複合材料中的超聲 A 掃描波形

圖 2 複合材料中的超聲 A 掃描波形