概述

級數:行星齒輪的套數。由於一套行星齒輪無法滿足較大的傳動比,有時需要2套或者3套來滿足用戶較大的傳動比的要求.由於增加了行星齒輪的數量,所以2級或3級減速機的長度會有所增加,效率會有所下降。回程間隙:將輸出端固定,輸入端順時針和逆時針方向旋轉,使輸入端產生額定扭矩+-2%扭矩時,減速機輸入端有一個微小的角位移,此角位移就是回程間隙.單位是"分",就是一度的六十分之一.也有人稱之為背隙。隨著減速機行業的不斷發展,越來越多的企業運用到了減速機,行星減速機是一種工業產品,行星減速機是一種傳達機構,其結構由一個內齒環緊密結合於齒箱殼體上,環齒中心有一個自外部動力所驅動之太陽齒輪,介於兩者之間有一組由三顆齒輪等分組合於托盤上之行星齒輪組,該組行星齒輪依靠著出力軸、內齒環及太陽齒支撐浮游於期間;當入力側動力驅動太陽齒時,可帶動行星齒輪自轉,並依循著內齒環之軌跡沿著中心公轉,行星之旋轉帶動連結於托盤之出力軸輸出動力。利用齒輪的速度轉換器,將電機(馬達)的迴轉數減速到所要的迴轉數,並得到較大轉矩的機構。在用於傳遞動力與運動的減速機機構中,行星減速機屬精密型減速機,減速比可精確到0.1轉-0.5轉/分鐘,

工作原理

由一個內齒環(A)緊密結合於齒箱殼體上,環齒中心有一個自外部動力所驅動之太陽齒輪(B),介於兩者之間有一組由三顆齒輪等分組合於托盤上之行星齒輪組(C)該組行星齒輪依靠著出力軸、內齒環及太陽齒支撐浮游於期間;行星減速機當入力側動力驅動太陽齒時,可帶動行星齒輪自轉,並依循著內齒環之軌跡沿著中心公轉,遊星之旋轉帶動連結於托盤之出力軸輸出動力。

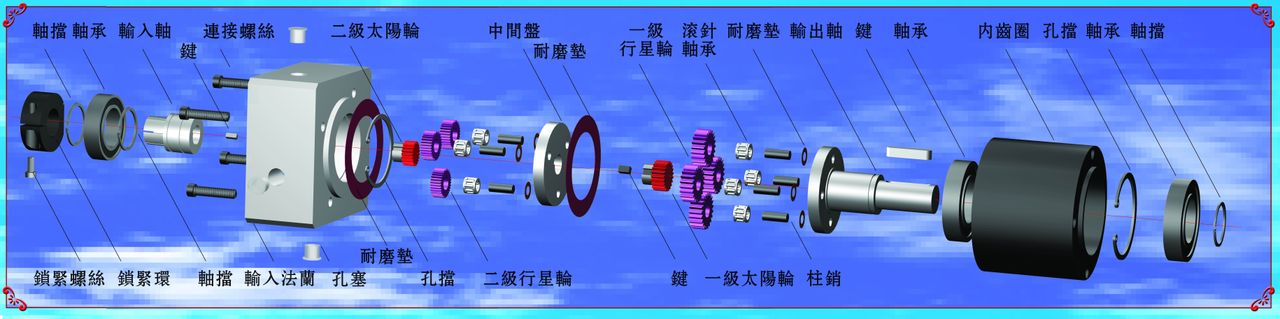

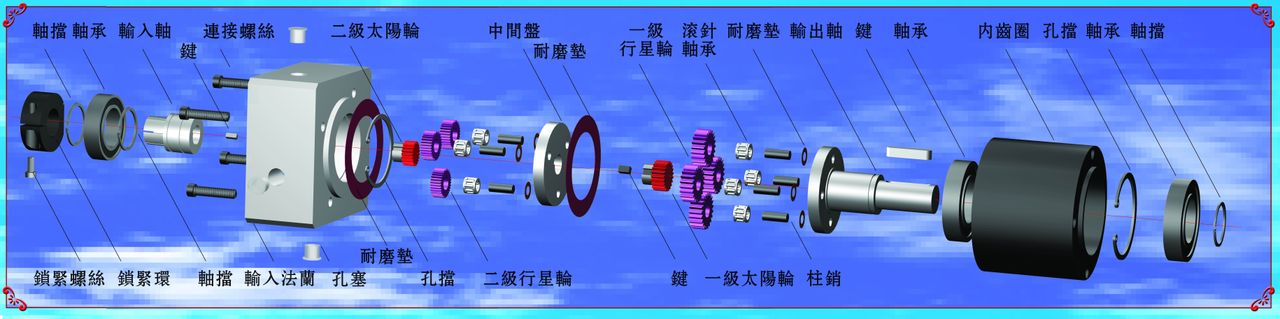

結構分解

行星減速機分解圖

行星減速機分解圖行星減速機主要傳動結構為:行星輪,太陽輪,內齒圈。

左圖為詳細構造。

重要優勢

行星

減速器內部齒輪採用20CrMnTi滲碳淬火和磨齒具有體積小、重量輕,承載能力高,使用壽命長、運轉平穩,噪聲低、輸出扭矩大,速比大、效率高、性能安全的特點。兼具功率分流、多齒嚙合獨用的特性。是一種具有廣泛通用性的新型減速機。最大輸入功率可達104kW。適用於起重運輸、工程機械、冶金、礦山、石油化工、建築機械、輕工紡織、醫療器械、儀器儀表、汽車、船舶、兵器和航空航天等工業部門行星系列新品種WGN定軸傳動減速器、WN子母齒輪傳動減速器、彈性均載少齒差減速器。

產品

行星

齒輪減速機重量輕、體積小、傳動比範圍大、效率高、運轉平穩、噪聲低適應性強等特點。減速機廣泛套用於冶金、礦山、起重運輸、電力、能源、建築建材、輕工、交通等工業部門。

產品說明:

1、P系列行星齒輪減速機採用模組化設計,可根據客戶要求進行變化組合,

2、減速機採用漸開線行星齒輪傳動,合理利用內、外嚙合、功率分流,

3、箱體採用球墨鑄鐵,大大提高了箱體的鋼性及抗震性,

4、齒輪均採用滲碳淬火處理,得到高硬耐磨表面,齒輪熱處理後全部磨齒,降低了噪音,提高了整機的效率和使用壽命。

5、行星減速機P系列產品有9-34型規格,行星傳動級數有2級和3級。

減速比:25~4000r/min(與RX、R、K系列組合可達到更大速比)

輸出轉矩:高至2600000Nm

電機功率:0.4-12934kW

安裝形式:

1、底腳安裝

2、法蘭安裝

3、扭力臂安裝。

出軸方式:

1、實心軸

2、漸開線花鍵實心軸

3、開線花鍵空心軸

4、帶脹緊盤空心軸

處理方法

行星齒輪傳動裝置的重量,一般情況下正比於齒輪的重量,而齒輪的重量與其材料和熱處理硬度有很大關係。例如在相同功率下,滲碳淬火齒輪的重量將是調質齒輪重量的1/3左右。所以針對行星齒輪減速機的結構特點和齒輪的載荷性質,應該廣泛採用硬齒面齒輪。獲得硬齒面齒輪的熱處理方法很多,如表面

淬火,整體淬火、滲碳淬火、滲氮等,應根據行星齒輪減速機的特點考慮選定。

1、表面淬火

常見的表面淬火方法有高頻淬火(對小尺寸齒輪)和火焰淬火(對大尺寸齒輪)兩種。表面淬火的淬硬層包括齒根底部時,其效果最好。表面淬火常用材料為碳的質量分數約0.35%~0.5%的鋼材,齒面硬度可達45~55HRC。

2、滲碳淬火

滲碳淬火齒輪具有相對最大的承載能力,但必須採用精加工工序(磨齒)來消除熱處理變形,以保證精度。

滲碳淬火齒輪常用滲碳前碳的質量分數為0.2%~0.3%的合金鋼,其齒面硬度常在58~62HRC的範圍內。若低於57HRC時,齒面強度顯著下降,高於62HRC時則脆性增加。輪齒心部硬度一般以310~330HBW為宜。滲碳淬火齒輪的硬度,從輪齒表面至深層應逐漸降低,而有效滲碳深度規定為表面至深層應逐漸降低,而有效滲碳深度規定為表面至硬度52.5HRC處的深度。

滲碳淬火在輪齒彎曲疲勞強度方面的作用除使心部硬度有所提高外,還在於有表面的殘餘壓應力,它可使輪齒最大拉應力區的應力減小。因此磨齒時不能磨齒根部分,滾齒時要用留磨量滾刀。

3、滲氮

採用滲氮可保證輪齒在變形最小的條件下達到很高的齒面硬度和耐磨性,熱處理後可不再進行最後的精加工,提高了承載能力。這對於不易磨齒的內齒輪來說,具有特殊意義。

4、相嚙合齒輪的硬度組合

當大、小齒輪均為軟齒面時,小齒輪的齒面硬度應高於大齒輪。而當兩輪均為硬齒面且硬度較高時,則取兩輪硬度相同。

選擇好的行星齒輪減速機材料,有利於提高齒輪減速機的承載力及使用壽命。

安裝方法

在減速機家族中,行星減速機以其體積小,傳動效率高,減速範圍廣,精度高等諸多優點,而被廣泛套用於伺服、步進、直流等傳動系統中。其作用就是在保證精密傳動的前提下,主要被用來降低轉速增大扭矩和降低負載/電機的轉動慣量比。在過去幾年裡,有的用戶在使用減速機時,由於違規安裝等人為因素,而導致減速機的輸出軸折斷了,使企業蒙受了不必要的損失。因此,為了更好的幫助廣大用戶用好減速機,向你詳細地介紹如何正確安裝行星減速機。

正確的安裝,使用和維護減速機,是保證機械設備正常運行的重要環節。因此,在安裝行星減速機時,請務必嚴格按照下面的安裝使用相關事項,認真地裝配和使用。

第一步

安裝前確認電機和減速機是否完好無損,並且嚴格檢查電機與減速機相連線的各部位尺寸是否匹配,這裡是電機的定位凸台、輸入軸與減速機凹槽等尺寸及配合公差。

第二步

旋下減速機法蘭外側防塵孔上的螺釘,調整PCS系統夾緊環使其側孔與防塵孔對齊,插入內六角旋緊。之後,取走電機軸鍵。

第三步

將電機與減速機自然連線。連線時必須保證減速機輸出軸與電機輸入軸同心度一致,且二者外側法蘭平行。如同心度不一致,會導致電機軸折斷或

減速機齒輪磨損。

另外,在安裝時,嚴禁用鐵錘等擊打,防止軸向力或徑向力過大損壞軸承或齒輪。一定要將安裝螺栓旋緊之後再旋緊緊力螺栓。安裝前,將電機輸入軸、定位凸台及減速機連線部位的防鏽油用汽油或鋅鈉水擦拭淨。其目的是保證連線的緊密性及運轉的靈活性,並且防止不必要的磨損。

在電機與減速機連線前,應先將電機軸鍵槽與緊力螺栓垂直。為保證受力均勻,先將任意對角位置的安裝螺栓旋上,但不要旋緊,再旋上另外兩個對角位置的安裝螺栓最後逐個旋緊四個安裝螺栓。最後,旋緊緊力螺栓。所有緊力螺栓均需用力矩板手按標明的固定扭力矩數據進行固定和檢查。

減速機與機械設備間的正確安裝類同減速機與驅動電機間的正確安裝。關鍵是要必須保證減速機輸出軸與所驅動部分軸同心度一致。

潤滑保養

在行星減速機中裝入建議的型號和數值的潤滑脂。行星減速機採用潤滑油潤滑。對於豎直安裝的行星減速機,鑒於潤滑油可能不能保證最上面的軸承的可靠潤滑,因此採用另外的潤滑措施。

在運行以前,在行星減速機中注入適量的潤滑油,潤滑油的粘性根據以下列表選擇。行星減速機通常裝備有注油孔和放油塞。因而在訂購行星減速機的時候必須指定安裝位置。

原因

1、油箱內壓力升高

在封閉的

減速機里,每一對齒輪相嚙合發生摩擦便要發出熱量,根據波義耳馬略特定律,隨著運轉時間的加長,使減速機箱內溫度逐漸升高,而減速機箱內體積不變,故箱內壓力隨之增加,箱體內潤滑油經飛濺,灑在減速機箱內壁。由於油的滲透性比較強,在箱內壓力下,哪一處密封不嚴,油便從哪裡滲出。

2、減速機結構設計不合理引起漏油

如設計的減速機沒有通風罩,減速機無法實現均壓,造成箱內壓力越來越高,出現漏油現象。

3、加油量過多

減速機在運轉過程中,油池被攪動得很厲害,潤滑油在機內到處飛濺,如果加油量過多,使大量潤滑油積聚在軸封、結合面等處,導致泄漏。

4、檢修工藝不當

在設備檢修時,由於結合面上污物清除不徹底,或密封膠選用不當、密封件方向裝反、不及時更換密封件等也會引起漏油。

主要技術參數

1800RPM

入力轉速 | 1500RPM

入力轉速 | 1200RPM

入力轉速 |

最大

輸入馬力

HP | 輸出轉速 | 荷重(KG) | 每分鐘升(降)

mm/min | 最大

輸入馬力

HP | 輸出轉速

RPM | 荷重(KG) | 每分鐘升(降)

mm/min | 最大

輸入馬力

HP | 輸出轉速

RPM | 荷重(KG) | 每分鐘升(降)

mm/min |

35 | 1" | P=5 | 5 | 0.93 | 360 | 500 | 1800 | 0.86 | 300 | 550 | 1500 | 0.87 | 240 | 700 | 1200 | |

10 | 0.50 | 180 | 500 | 900 | 0.50 | 150 | 550 | 750 | 0.50 | 120 | 700 | 600 | |

20 | 0.50 | 90 | 600 | 450 | 0.50 | 75 | 700 | 375 | 0.50 | 60 | 900 | 300 | |

40 | 1 1/4" | P=6 | 6 | 1.31 | 300 | 700 | 1800 | 1.25 | 250 | 800 | 1500 | 1.18 | 200 | 950 | 1200 | |

12 | 0.89 | 150 | 950 | 900 | 0.86 | 125 | 1100 | 750 | 0.81 | 100 | 1300 | 600 | |

24 | 0.50 | 75 | 950 | 450 | 0.50 | 63 | 1100 | 375 | 0.50 | 50 | 1300 | 300 | |

50 | 1 1/2" | P=6 | 6 | 1.86 | 300 | 900 | 1800 | 1.72 | 250 | 1000 | 1500 | 1.66 | 200 | 1200 | 1200 | |

12 | 1.47 | 150 | 1350 | 900 | 1.36 | 125 | 1500 | 750 | 1.31 | 100 | 1800 | 600 | |

24 | 1.04 | 75 | 1800 | 450 | 0.96 | 63 | 2000 | 375 | 0.92 | 50 | 2400 | 300 | |

60 | 2" | P=8 | 8 | 2.84 | 225 | 1300 | 1800 | 2.64 | 188 | 1450 | 1500 | 2.48 | 150 | 1700 | 1200 | |

16 | 1.50 | 113 | 1300 | 900 | 1.40 | 94 | 1450 | 750 | 1.31 | 75 | 1700 | 600 | |

32 | 1.07 | 56 | 1750 | 450 | 1.00 | 47 | 1950 | 375 | 0.92 | 37 | 2250 | 300 | |

70 | 2 1/2" | P=10 | 10 | 3.57 | 180 | 1400 | 1800 | 3.24 | 150 | 1850 | 1500 | 3.01 | 120 | 1950 | 1200 | |

20 | 1.90 | 90 | 1600 | 900 | 1.97 | 75 | 1850 | 750 | 1.84 | 60 | 2250 | 600 | |

40 | 1.53 | 45 | 2400 | 450 | 1.57 | 38 | 2800 | 375 | 1.46 | 30 | 3350 | 300 | |

80 | 75mm | P=12 | 12 | 4.86 | 150 | 1850 | 1800 | 4.71 | 125 | 2150 | 1500 | 4.55 | 100 | 2600 | 1200 | |

18 | 3.56 | 100 | 1900 | 1200 | 3.59 | 83 | 2300 | 1000 | 3.44 | 66 | 2750 | 800 | |

36 | 2.22 | 50 | 2200 | 600 | 2.19 | 42 | 2600 | 500 | 2.15 | 33 | 3200 | 400 | |

處理方案

採用高分子複合材料修復治理減速機滲漏油,高分子複合材料是以高分子聚合物、金屬或陶瓷超細粉末、纖維等為基料,在固化劑、固化促進劑的作用下複合而成的材料。各種材料在性能上互相取長補短,產生協同效應,使複合材料的綜合性能優於原組成材料。具備極強的粘接力、機械性能、和耐化學腐蝕等性能,因而廣泛套用於金屬設備的機械磨損、劃傷、凹坑、裂縫、滲漏、鑄造砂眼等的修復以及各種化學儲罐、反應罐、管道的化學防腐保護及修復。對於減速機靜密封點泄漏可採用美嘉華高分子複合材料和技術現場治理滲漏,不用拆卸,高分子複合材料在外部治理滲漏,省時省力,效果立竿見影,其產品具備的優越的粘著力、耐油性及350%的拉伸度,克服減速機振動造成的影響,很好地為企業解決了多年無法解決的問題。如果減速機運轉中靜密封點漏油,可用表面工程技術的油麵緊急修補劑粘堵,從而達到消除漏油的目的。

解決斷軸

當驅動電機和減速機間裝配同心度保證得較好時,驅動電機輸出軸所承受的僅僅是轉動力(扭矩),運轉時也會很

平順,沒有脈動感。而在不同心時,驅動電機輸出軸還要承受來自於減速機輸入端的徑向力(彎矩)。這個徑向力的作用將會使驅動電機輸出軸被迫彎曲,而且彎曲的方向會隨著輸出軸轉動不斷變化。如果同心度的誤差較大時,該徑向力使電機輸出軸局部溫度升高,其金屬結構不斷被破壞,最終將導致驅動電機輸出軸因局部疲勞而折斷。兩者同心度的誤差越大時,驅動電機輸出軸折斷的時間越短。在驅動電機輸出軸折斷的同時,減速機輸入端同樣也會承受來自於驅動電機輸出軸方面的徑向力,如果這個徑向力超出

減速機輸入端所能承受的最大徑向負荷的話,其結果也將導致減速機輸入端產生變形甚至斷裂或輸入端支撐軸承損壞。因此,在裝配時保證同心度至關重要!從裝配工藝上分析,如果驅動電機軸和減速機輸入端同心,那么驅動電機軸面和減速機輸入端孔面間就會很吻合,它們的接觸面緊緊相貼,沒有徑向力和變形空間。而裝配時如果不同心,那么接觸面之間就會不吻合或有間隙,就有徑向力並給變形提供了空間。

同樣,減速機的輸出軸也有折斷或彎曲現象發生,其原因與驅動電機的斷軸原因相同。但減速機的出力是驅動電機出力和減速比之積,相對於電機來講出力更大,故減速機輸出軸更易被折斷。因此,用戶在使用減速機時,對其輸出端裝配時同心度的保證更應十分注意!

疲勞點蝕

疲勞點蝕是行星減速機的一種常見故障,疲勞點蝕開始直徑較小、較淺,且大多發生在節圓和節圓以下的地方,疲勞點蝕產生後,發展速度相當快,如果發現不及時,將導致齒輪大片剝落,最終將導致齒輪報廢,減速機也無法繼續使用。

1.傳動軸承使用超限或軸承與軸承座孔配合問隙過大,引起傳動軸承振動太大而引起載荷增大,造成齒輪傳遞負荷增大,也會造成齒面疲勞點蝕。

2.抓鬥機減速機齒輪在安裝過程中,不嚴格執行檢修工藝,導致安裝不良,造成齒面局部接觸,負荷過大造成齒面疲勞點蝕。

3.潤滑油過期或變質,粘度太低或失效,從而在齒輪的齒面之間不能形成油膜,這樣一來,齒與齒之間直接接觸造成齒面疲勞點蝕。

行星減速機分解圖

行星減速機分解圖