概念

在圓柱表面上沿著螺旋線形成的,具有相同剖面的連續凸起和溝槽稱為

螺紋。外表面上形成的螺紋叫

外螺紋,內表面上形成的叫

內螺紋。

螺紋的種類很多,按不同的分類方法可以將螺紋分為不同的類型。按用途可以分為連線螺紋和傳動螺紋。按牙型可以分為三角形、方牙、梯形和鋸齒形螺紋。按螺旋線方向又可以分為

右旋螺紋和

左旋螺紋。

螺紋的加工方法很多,主要有車、銑、攻絲、套絲、磨削、滾壓等。它們各有不同的特點,必須根據零件的形狀、尺寸、產量及技術要求等因素來選擇。

螺紋的技術要求

螺紋也和其它類型的表面一樣,具有一定的尺寸精度、形位精度和表面質量的要求。由於它們的用途和使用要求不一樣,技術要求也有所不同。

(1)對於緊固螺紋和無傳動精度要求的傳動螺紋,一般只要求中徑、外螺紋的大徑、內螺紋的小徑的精度。

(2)對於有傳動精度要求或用於讀數的螺紋,除要求中徑和頂徑的精度之外,還要求螺距和牙型角的精度。為了保證傳動或讀數精度和耐磨性,對螺紋表面的粗糙度和硬度等也有較高要求。

螺紋加工方案的分析

常用的螺紋加工方法有很多。在選擇加工方法時,要考慮的因素較多,其中主要的是工件形狀、螺紋牙型、螺紋的尺寸和精度、工件材料和熱處理以及生產類型等等。

螺紋的常見加工方案見圖1。

車螺紋

基本介紹

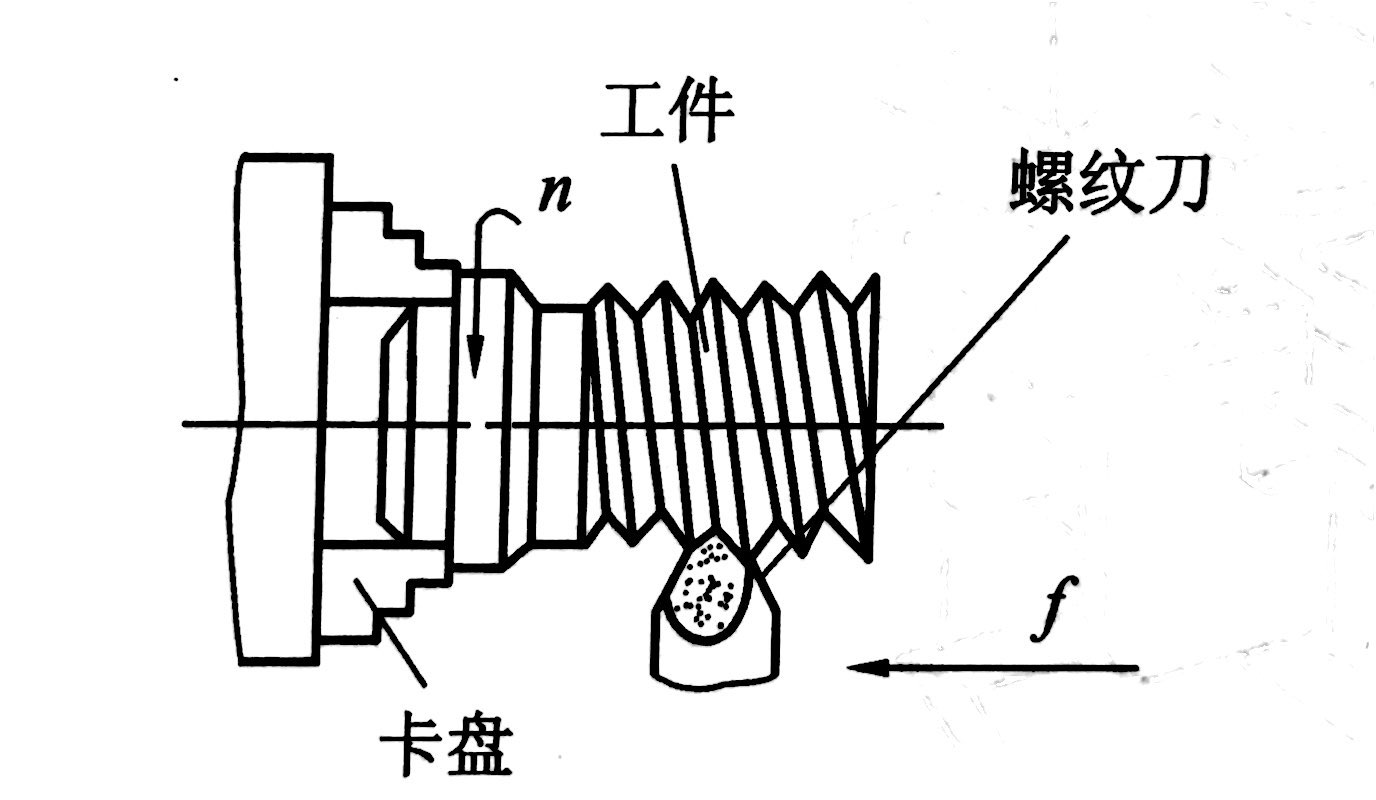

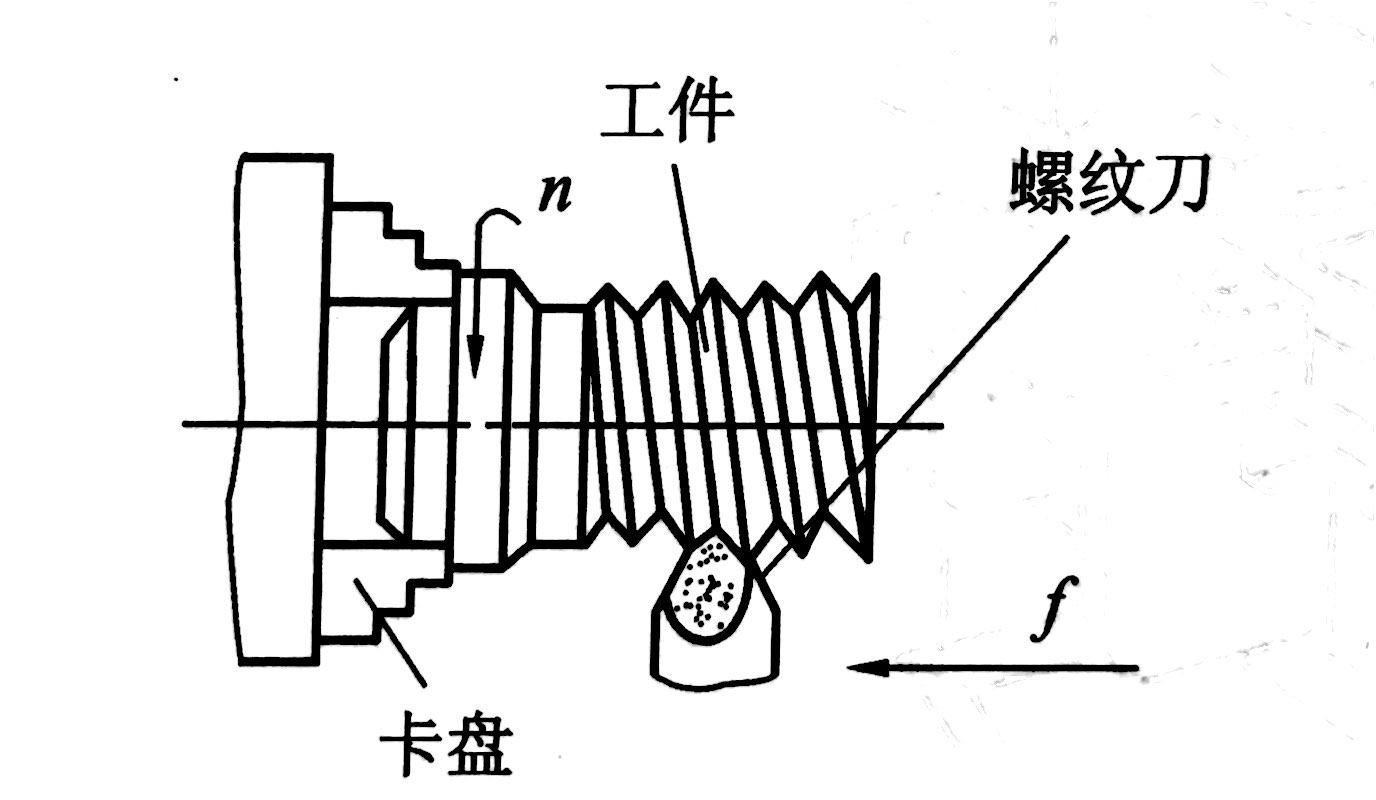

車削螺紋是用螺紋車刀加工螺紋的傳統加工方法,也是

最常用的基本加工方法。這種方法所用的刀具、設備的

通用性較大,可加工各種形狀、尺寸及不同精度的內、外螺紋,特別適用於加工大尺寸的螺紋。其缺點是

生產效率低,對工人的技術水平要求高,因此只適用於單件、小批量生產。如圖2所示是車螺紋。

圖2 車螺紋

圖2 車螺紋螺紋車刀及其安裝

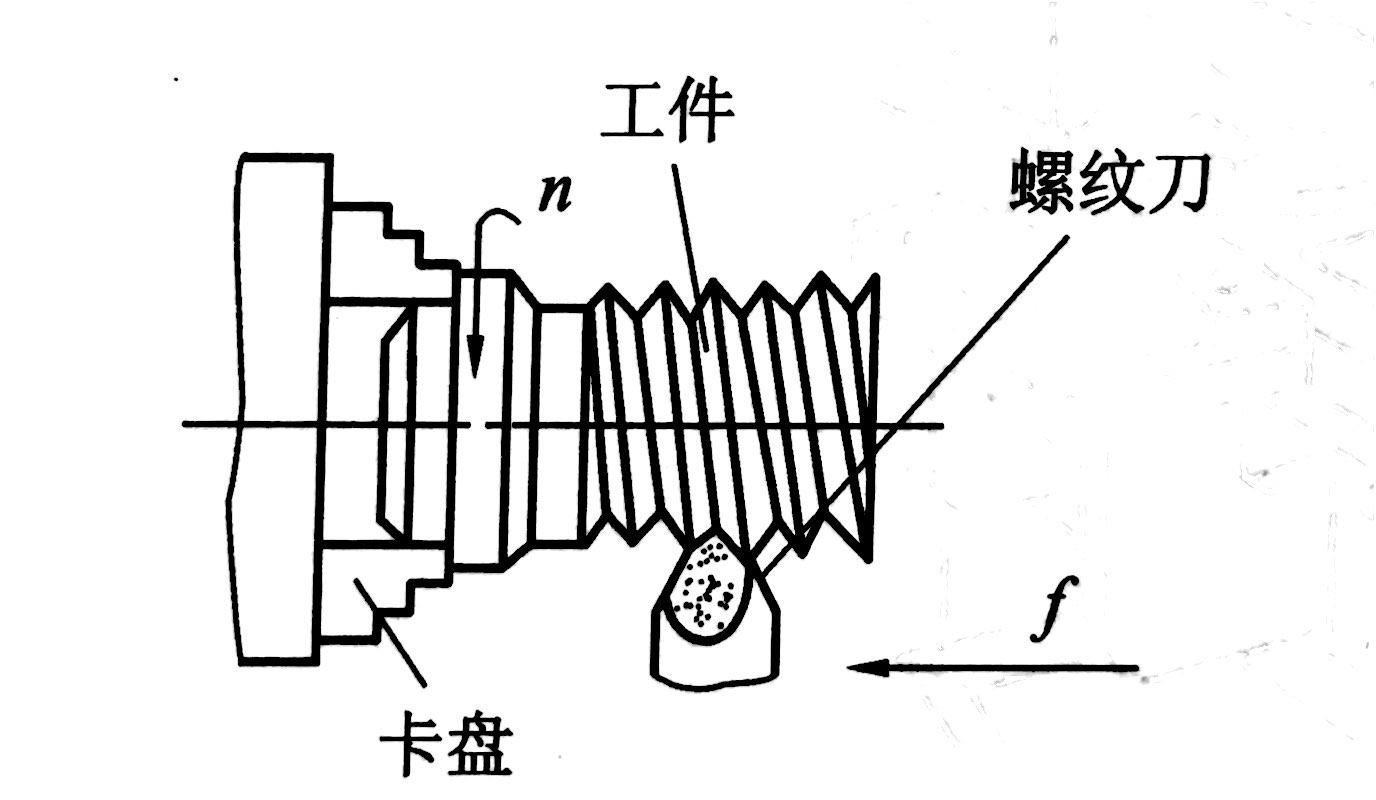

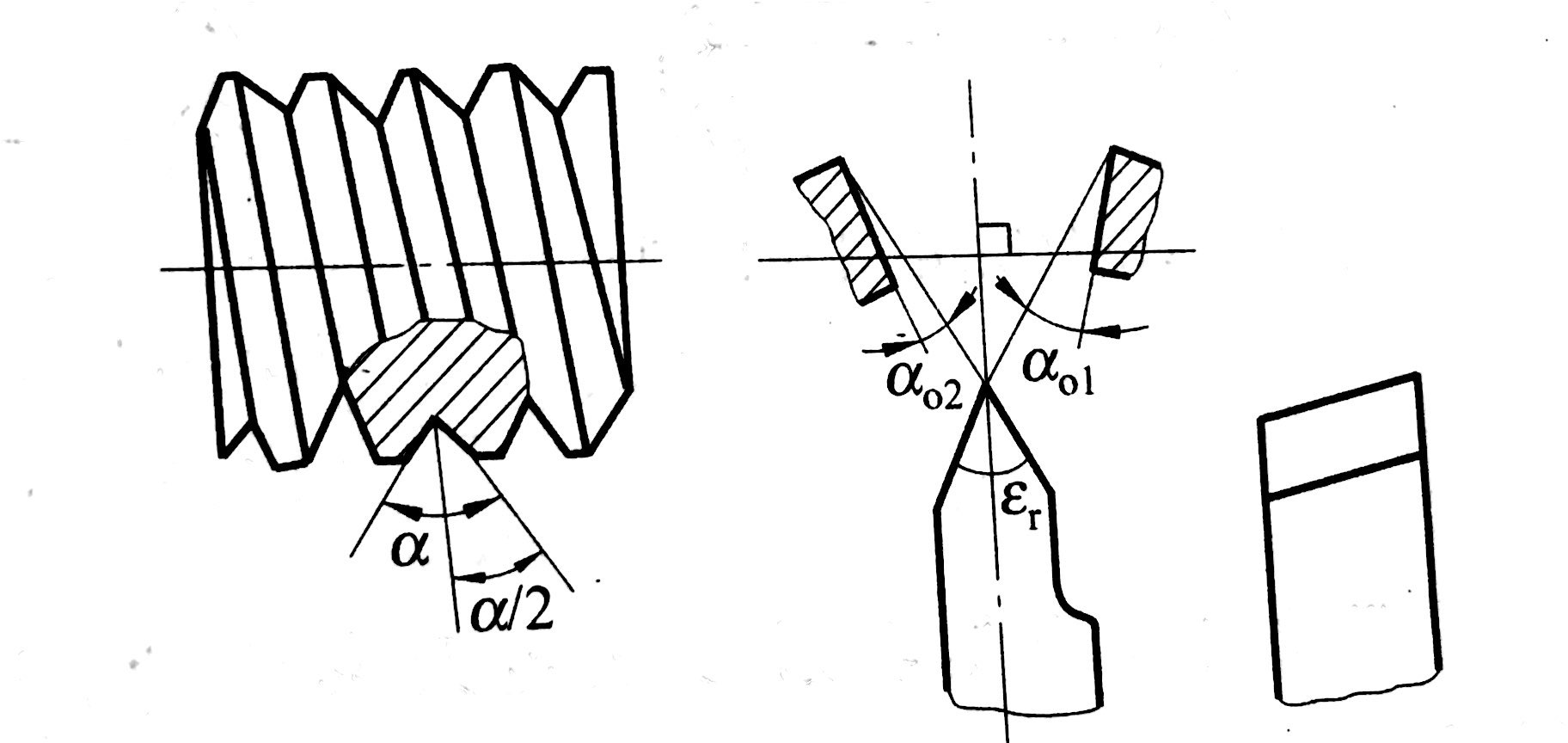

為了使車出的螺紋形狀準確,必須使車刀刃部的形狀與螺紋軸向截面形狀相吻合,即牙形角等於刀尖角。如圖3所示,車三角形普通螺紋時,車刀的尖角

,並且其前角

才能保證工件 的牙形角,否則牙形角將產生誤差。粗加工或螺紋要求不高的時候,其前角

可取

。

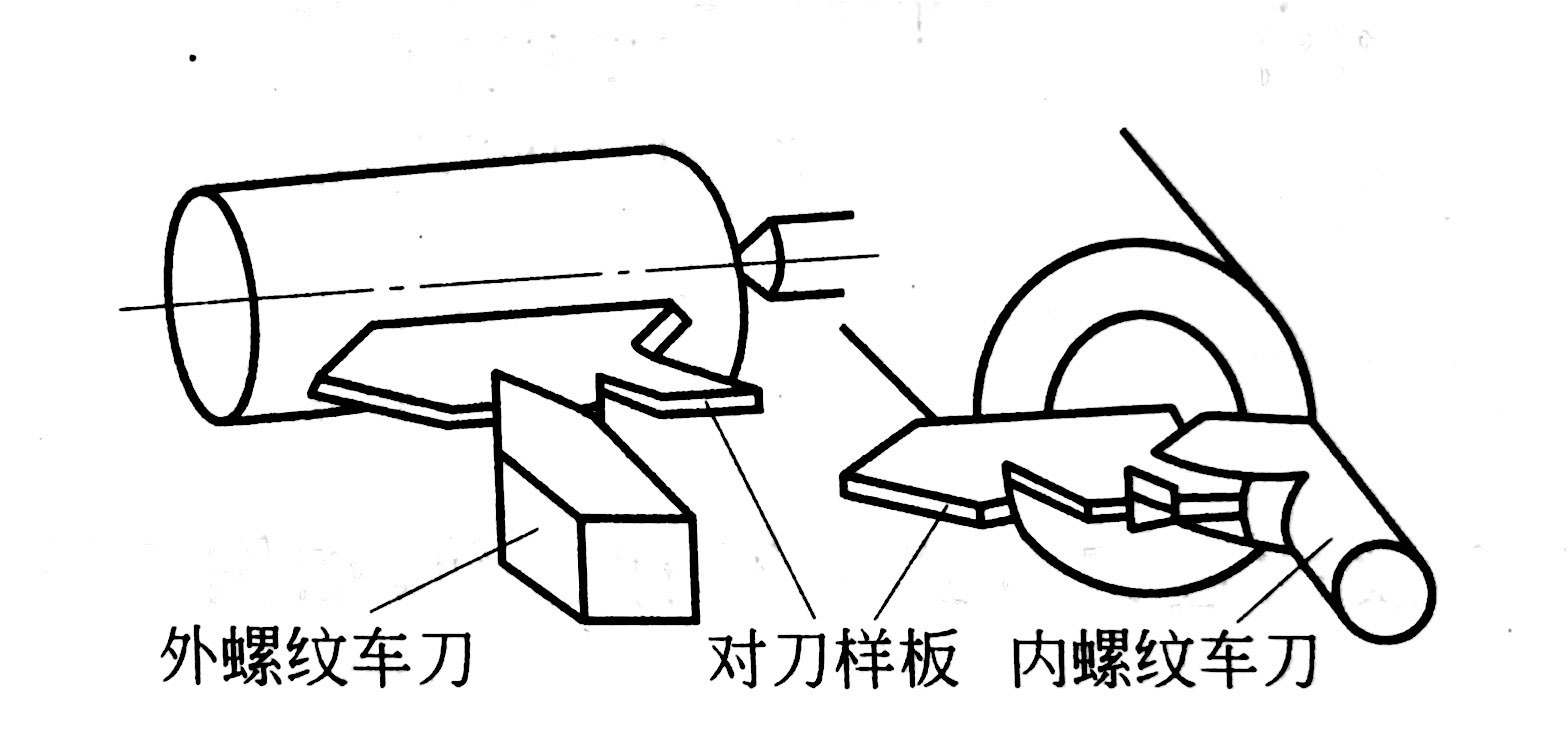

圖4 螺紋車刀的對刀方法

圖4 螺紋車刀的對刀方法 圖3 螺紋車刀

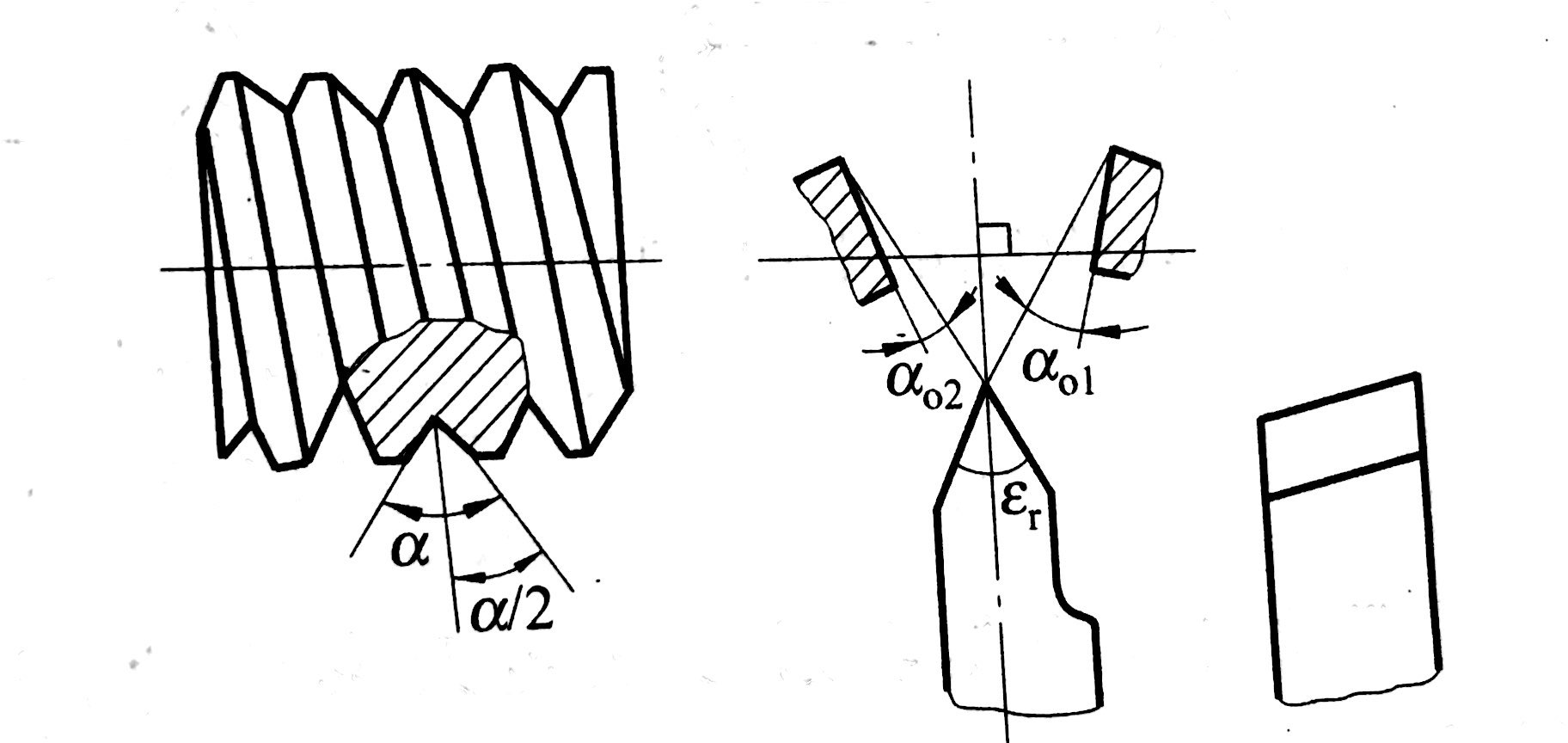

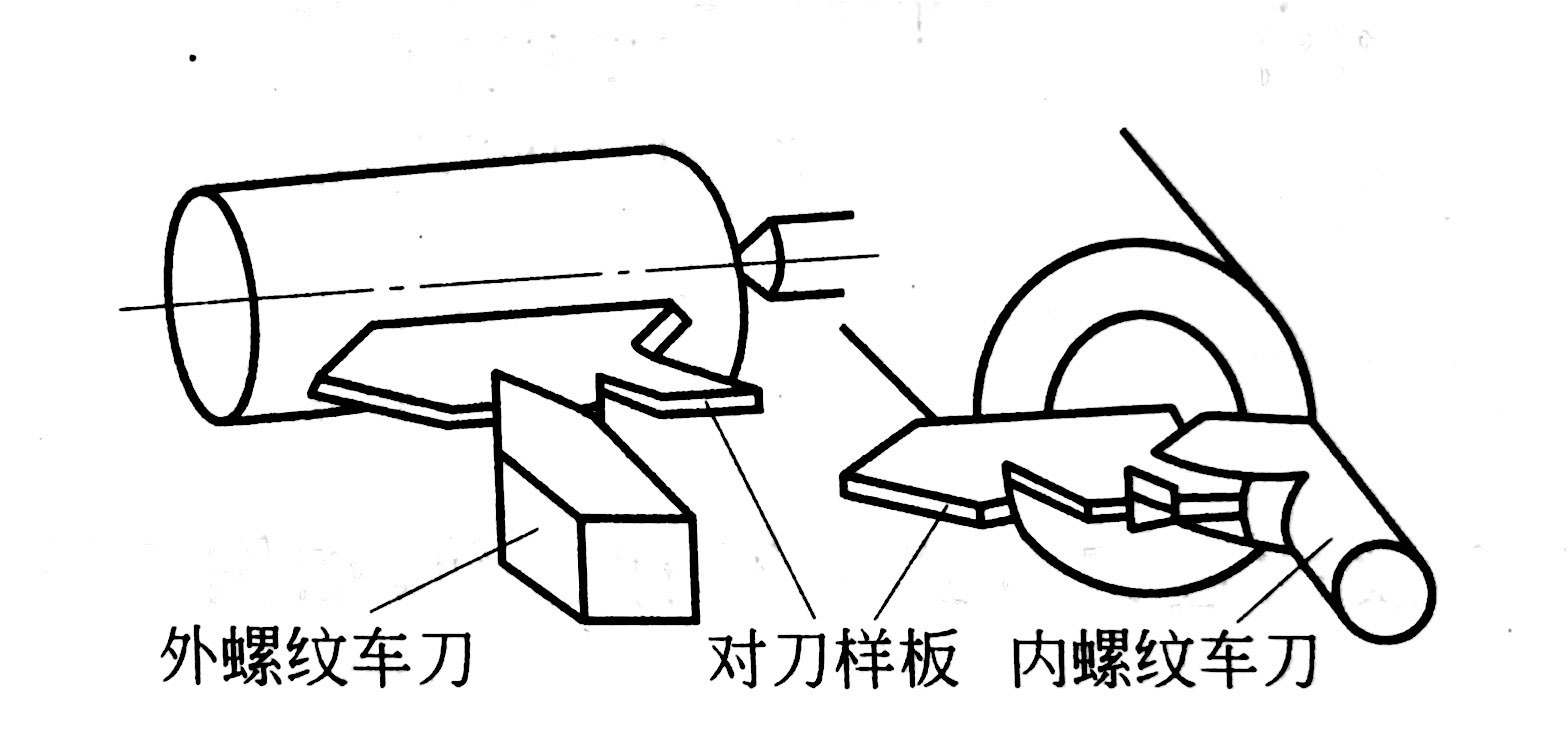

圖3 螺紋車刀螺紋車刀夾裝是否正確,對車出來的螺紋有很大影響。如圖4所示,為了使螺紋牙形半角相等,必須用樣板對刀,以保證車床的螺紋牙形兩邊對稱。刀尖應與工件中心等高,否則,螺紋截面將有所改變。

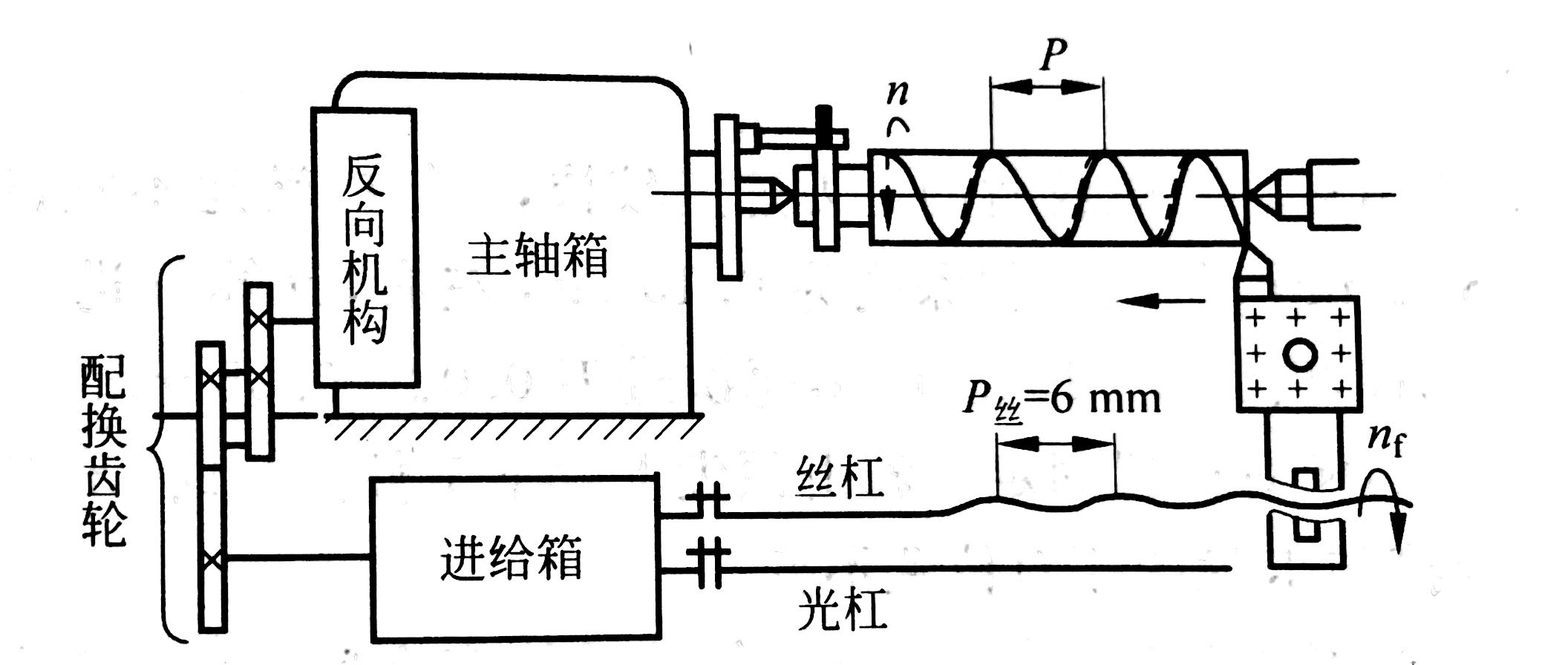

車床的調整

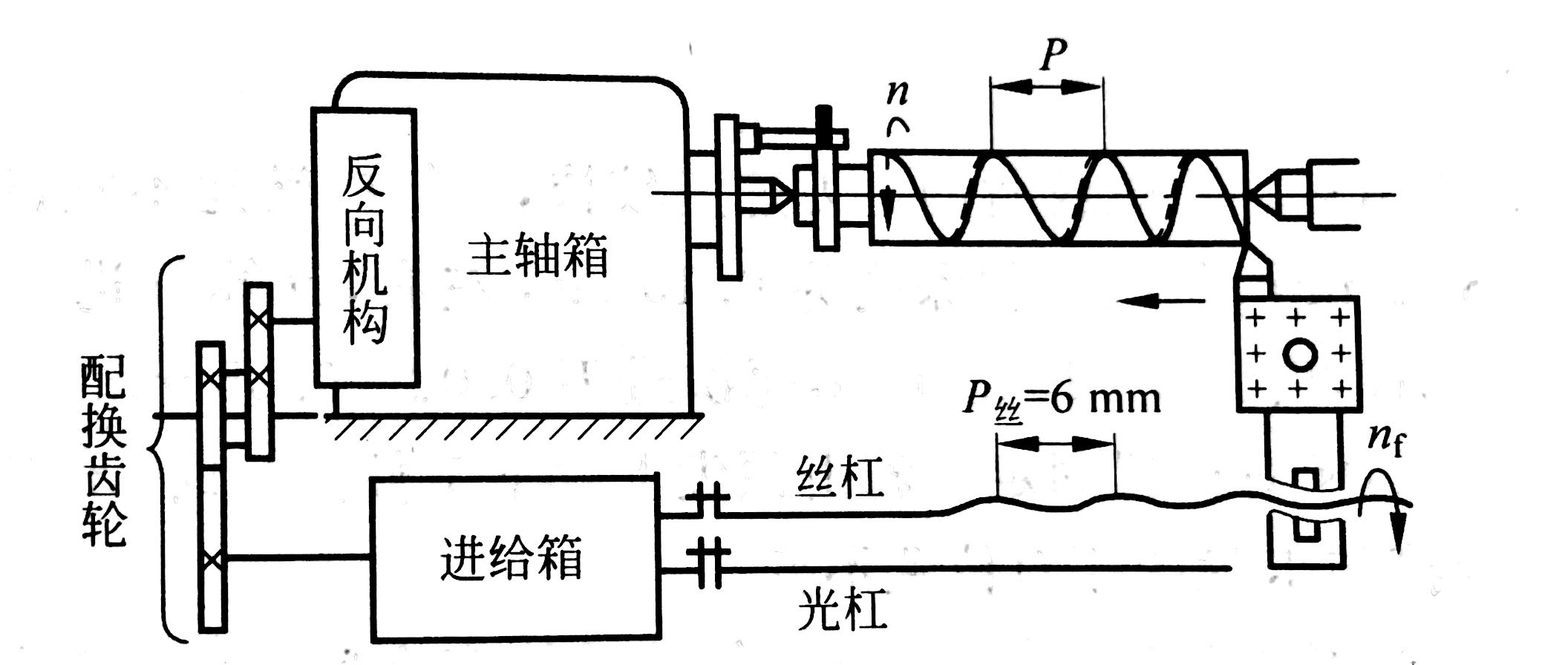

螺紋的直徑是通過橫向進刀來控制的,螺距則由嚴格的縱向進給來保證。車螺紋時,工件每轉一周,車刀必須必須準確的移動一個工件的螺距或者導程(單線螺紋為螺距,多線螺紋為導程),其傳動路線簡圖如圖5所示。為此應使用絲槓與開合螺母的傳動來完成刀架的進給運動,在多次走刀的過程中,須保證車刀每次都落入已切出的螺紋槽內,否則會“亂扣”。

圖5 車螺紋時的傳動

圖5 車螺紋時的傳動標準螺紋的螺距可以根據車床進給箱的標牌調整進給箱獲得,與車外圓相比,車螺紋時的進給量特別大,主軸的轉速應選擇的低些。

螺紋車削的方法與操作步驟

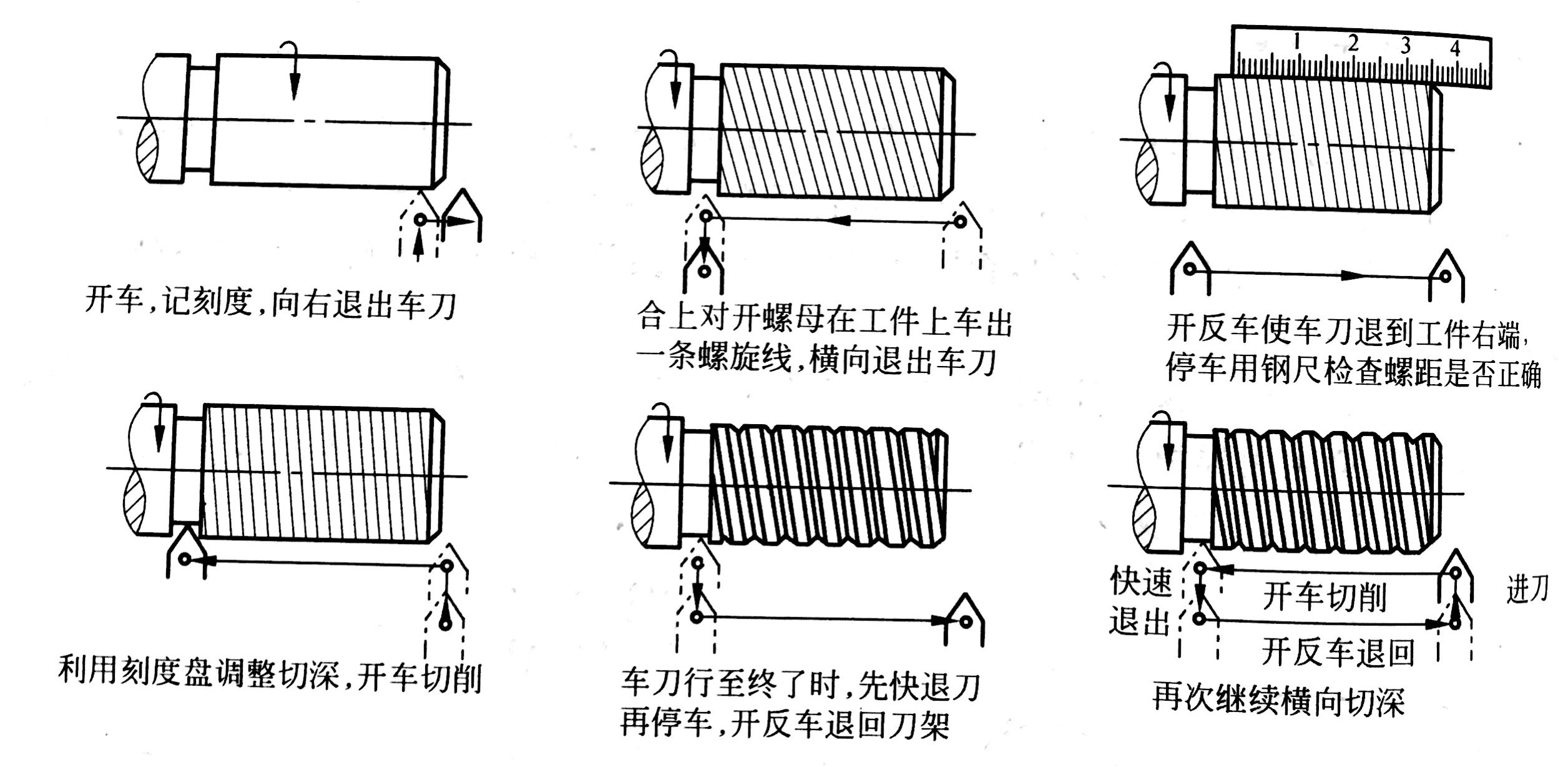

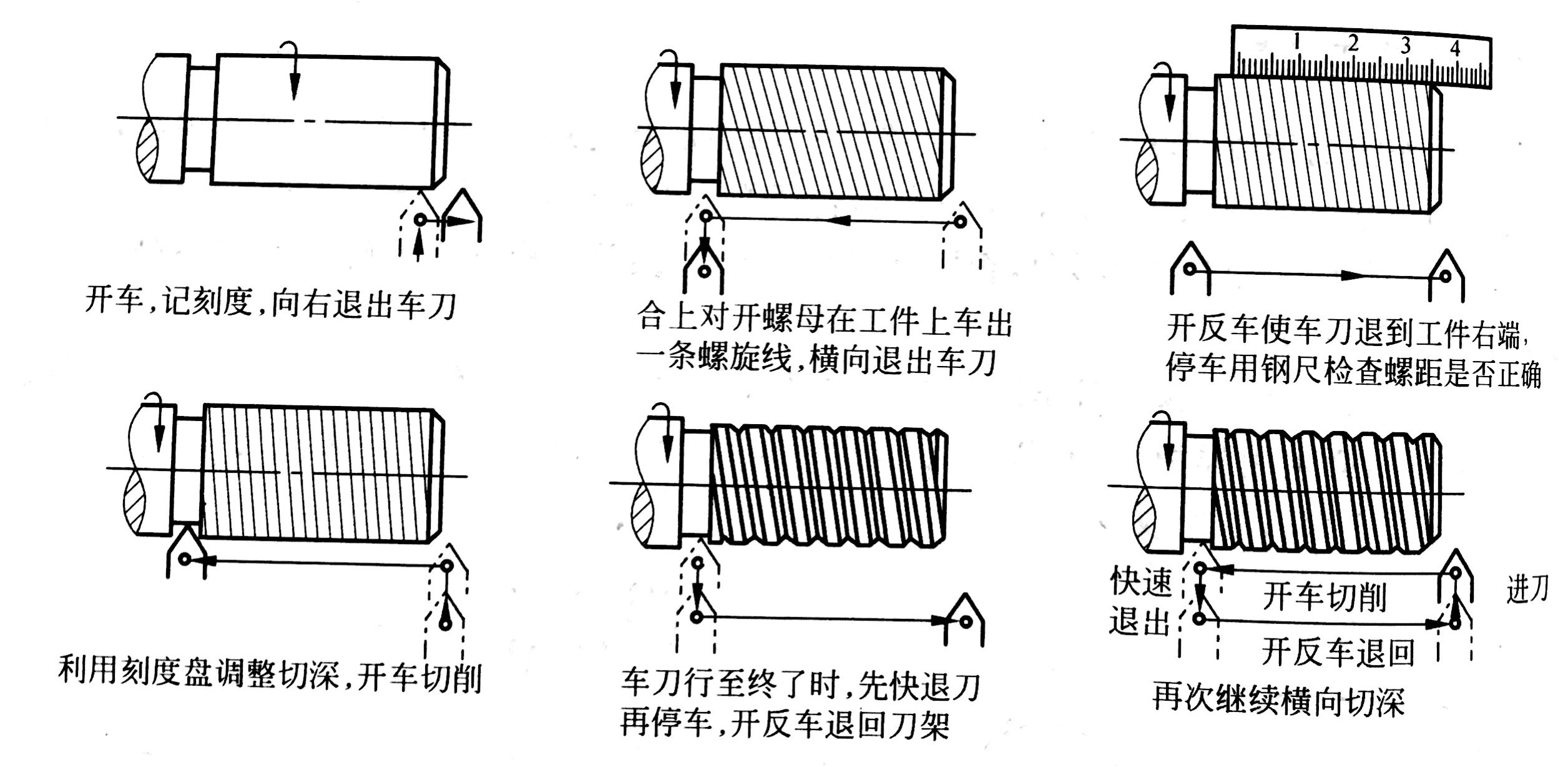

下面以車外螺紋為例說明螺紋加工的方法和步驟,如圖6所示,這種方法被稱為正反車法,適用於加工各種螺紋。

圖6 螺紋車削步驟

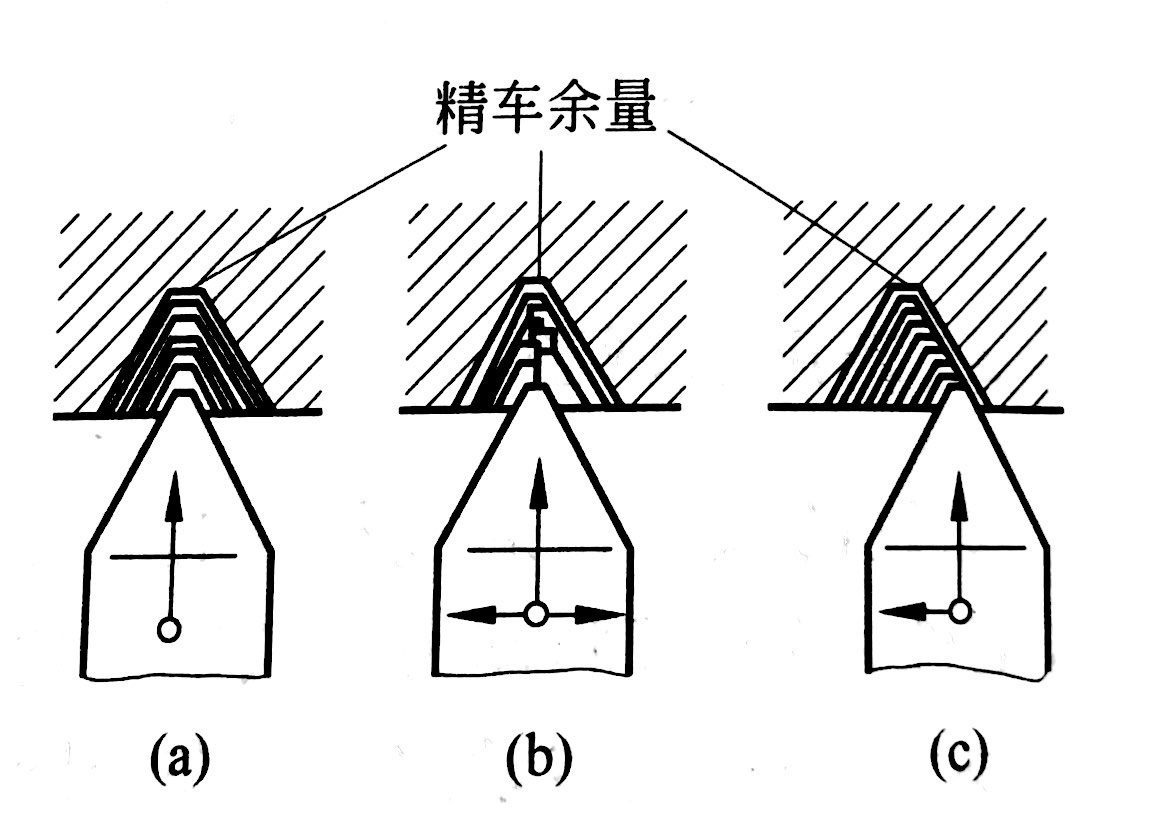

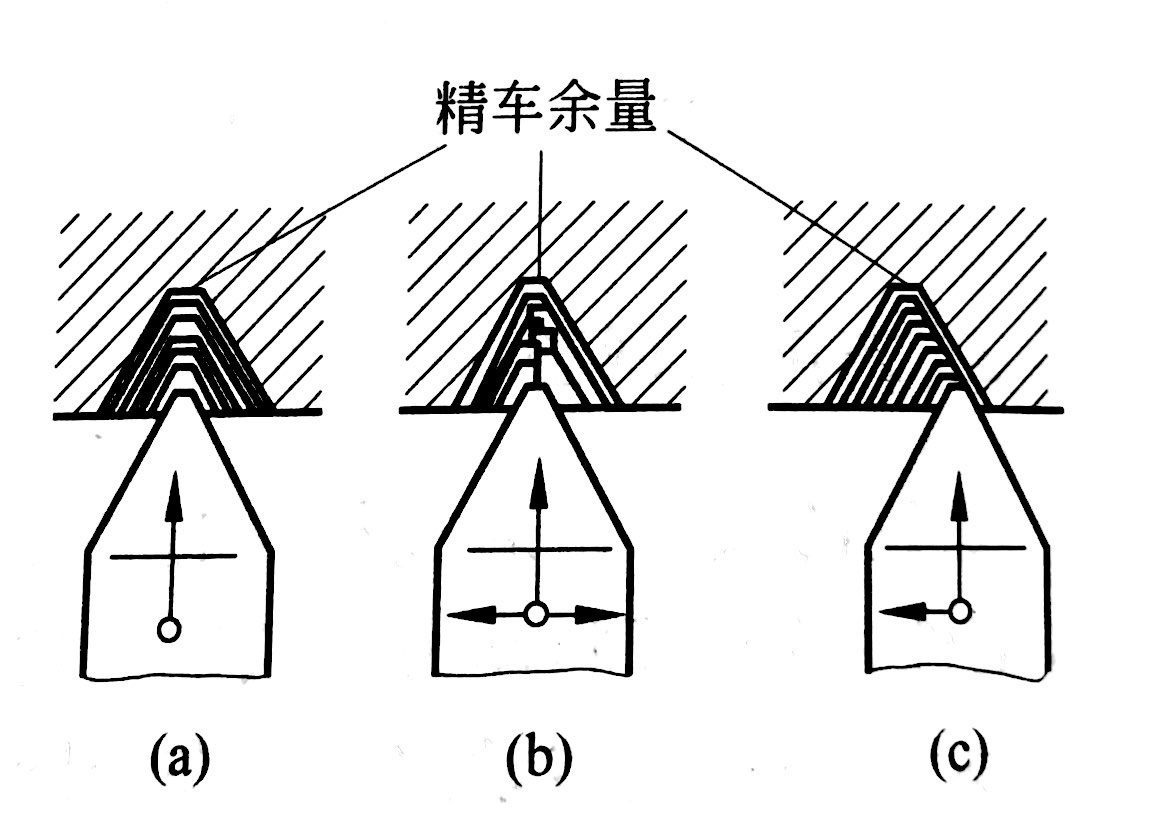

圖6 螺紋車削步驟螺紋的牙形是通過多次走刀形成的,車削螺紋的進刀方式主要有三種,如圖7所示。

圖7 螺紋車削的進刀方法

圖7 螺紋車削的進刀方法(1)直進法

即用中滑板垂直進刀,兩個切削刃同時進行切削,此法適用於小螺距或最後精車。

(2)借刀法

即除用中滑板垂直進刀外,同時用小滑板使車刀左右微量進刀,只有一個刀刃切削,車削比較平衡,操作複雜,適用於塑性材料和大螺距大螺紋的粗車。

(3)斜進法

即除用中滑板橫向進給之外,還用小滑板使車刀向一個方向微量進給,主要用於粗車。

注意事項

(1)選好車削用量。車螺紋的時候走刀速度較快,主軸的轉速不易太高。

(2)工件和主軸的相對位置固定。

(3)若切削中途換刀,需重新對刀。

(4)為保證每次走刀時,刀尖都能正確落在已經車削過了的螺紋槽中,當絲槓的螺距不是零件螺距的整數倍時,不能再車削過程中打開開合螺母,應採用正反車法。

(5)車削螺紋時,禁止用手觸摸工件(特別是內螺紋)和用棉紗擦拭旋轉的螺紋。

銑螺紋

銑螺紋是在專門的螺紋銑床上用螺紋銑刀加工螺紋的方法。由於銑刀齒多、轉速快、切削量大、故比車螺紋的生產率高。螺紋銑削的加工精度可達

,表面粗糙度可達

。

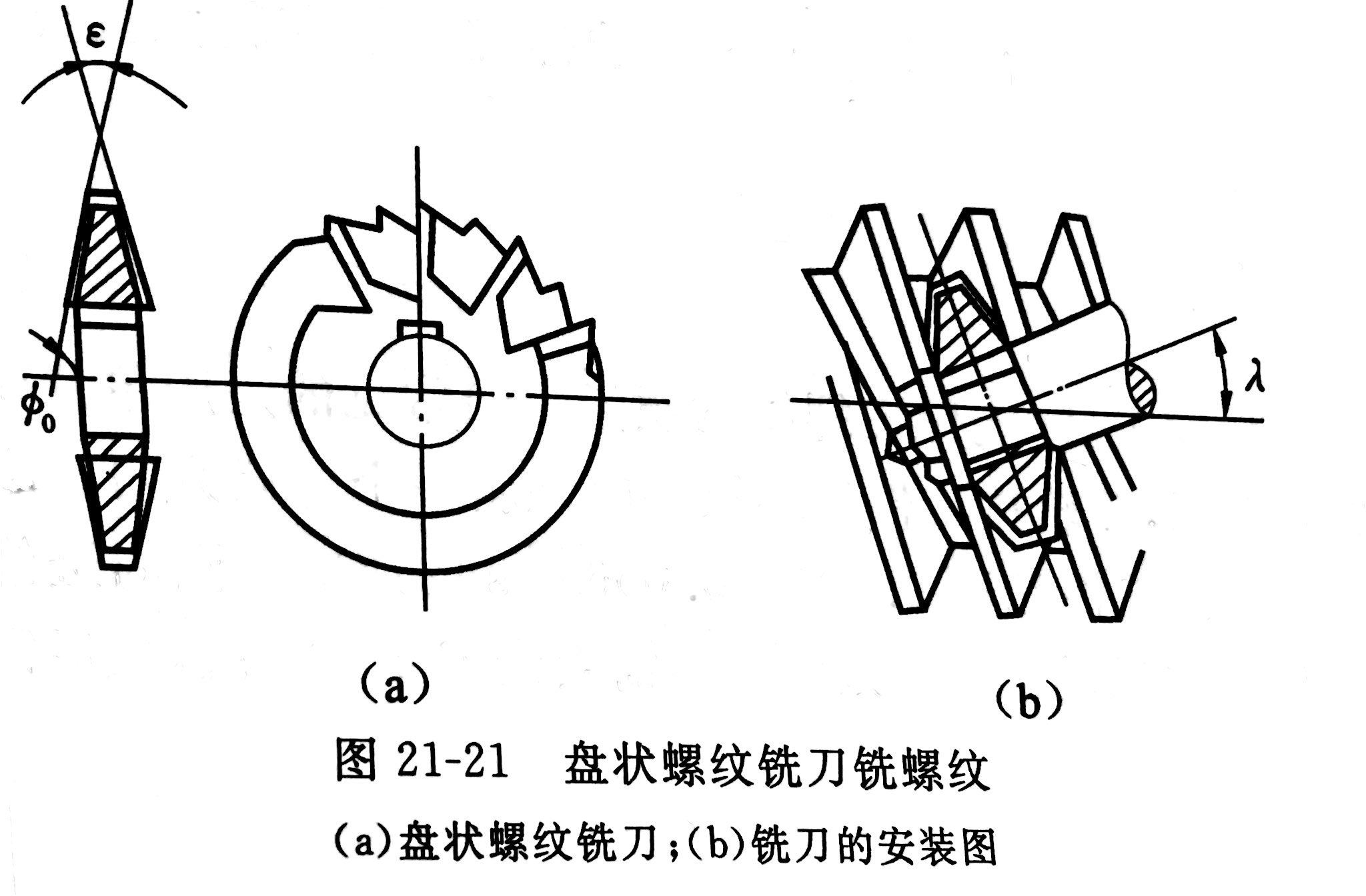

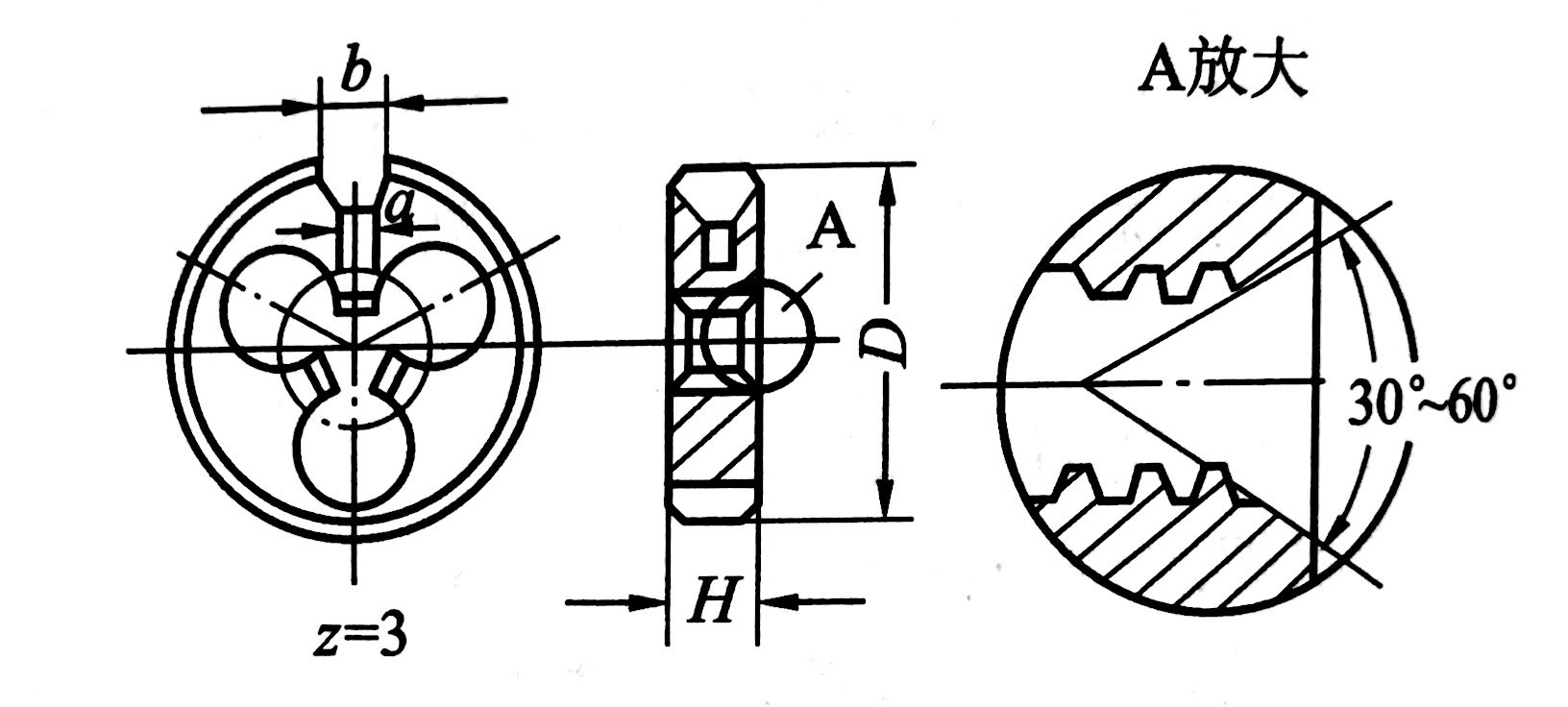

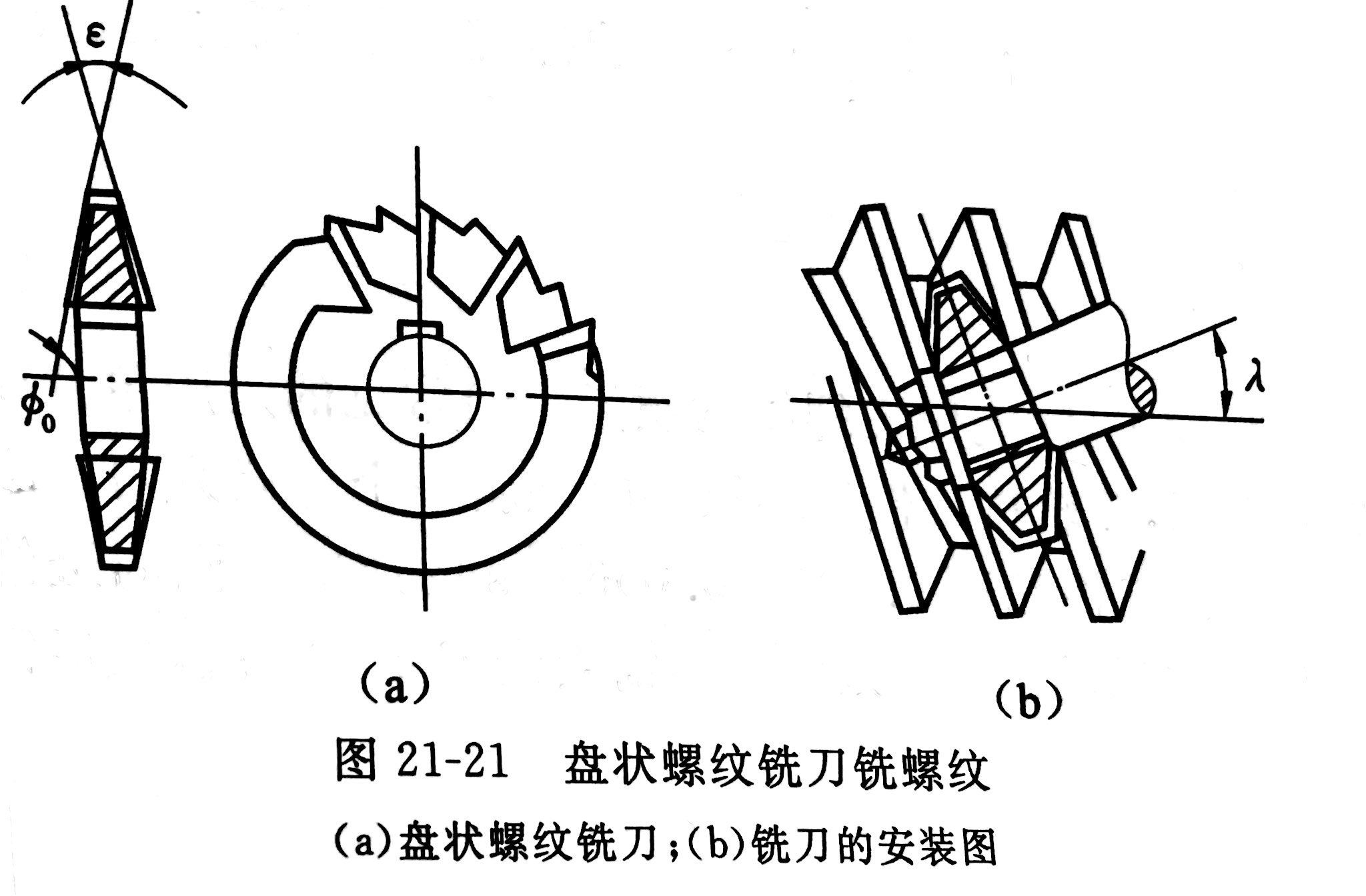

(1)盤狀銑刀銑螺紋

如圖8所示,安裝銑刀和工件的時候,銑刀軸線與工件軸線必須成一定角度(螺紋的螺旋升角)。盤狀銑刀銑螺紋主要用於精度不太高、螺距較大的長螺紋的終加工和較精密螺紋的預加工。

圖8

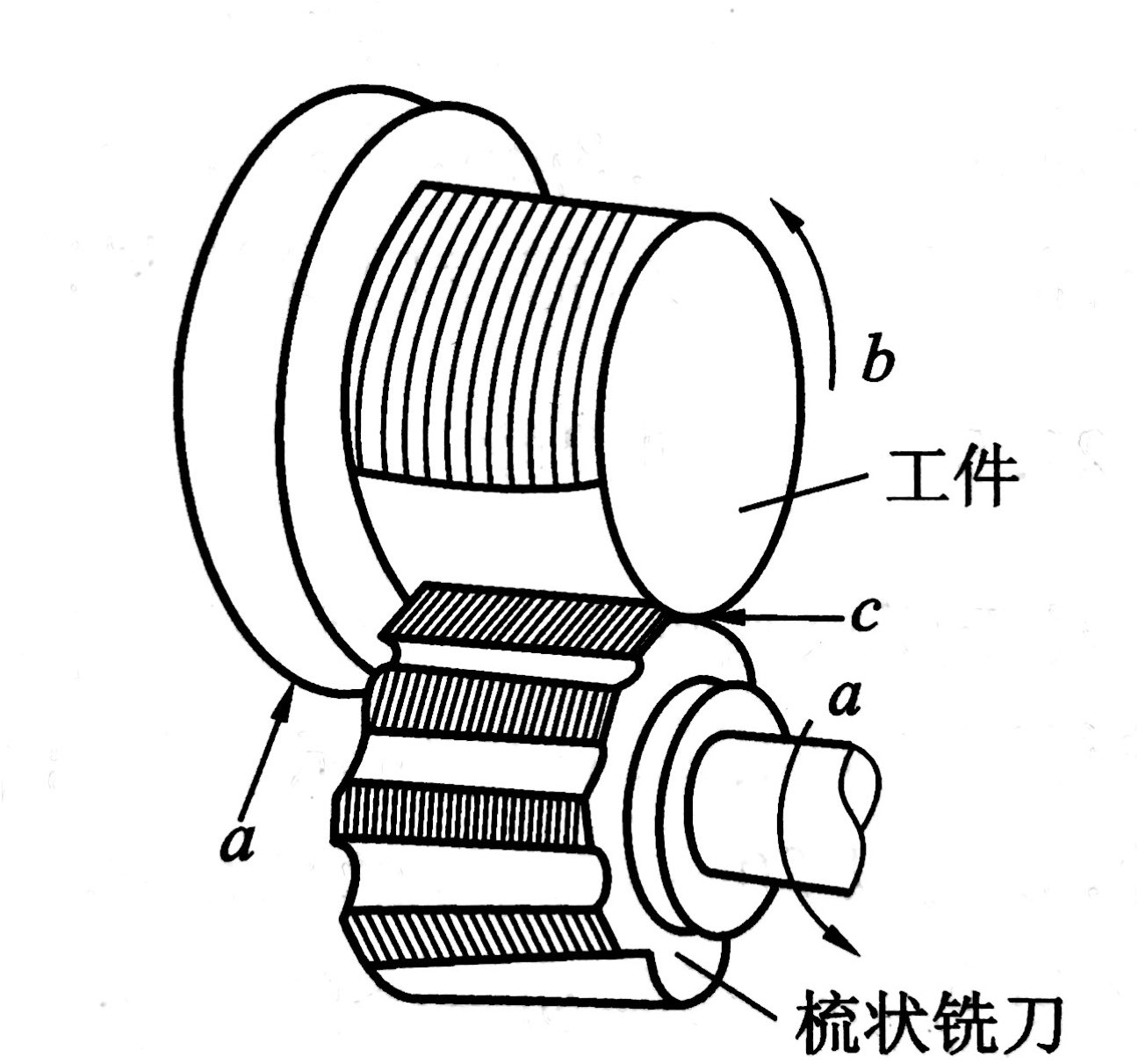

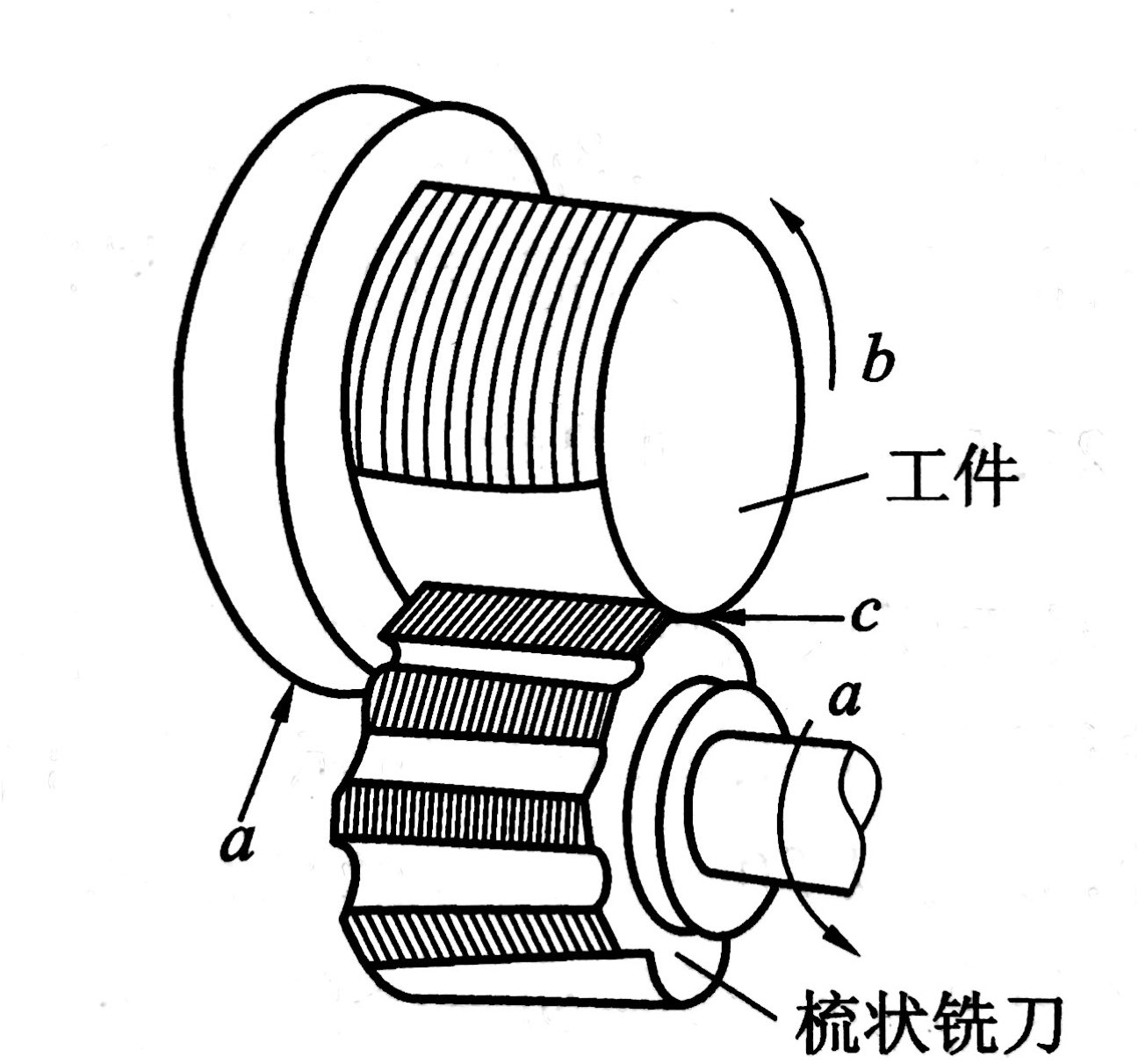

圖8(2)疏狀銑刀銑螺紋

疏狀螺紋銑刀的刀齒是做成環形的,在銑刀上開有直槽或斜槽,形成切削刃。用疏狀螺紋銑刀銑螺紋,是在半自動螺紋銑床上進行的。工件裝夾在工具機的頂尖上或卡盤內,如圖9所示,銑刀軸線和工件軸線平行。加工時銑刀快速移近工件,然後轉入工作進給,在銑刀全長上刀齒同時參加切削工作。工件 一周的同時,銑刀應沿軸線移動一個螺距。考慮到切入深度,加工時工件需要旋轉一周多一點,即銑刀軸向移動一個螺距多一點,即可切出全部螺紋。然後銑刀快速退回到原位。

圖9 疏狀銑刀銑螺紋

圖9 疏狀銑刀銑螺紋用疏狀螺紋銑刀銑螺紋與普通車削螺紋相比,由於機動時間和輔助時間少,所以生產率高。且工具機是半自動的,操作工人可以管理多台工具機。由於工具機操作簡單,對工人技術水平要求也不高。

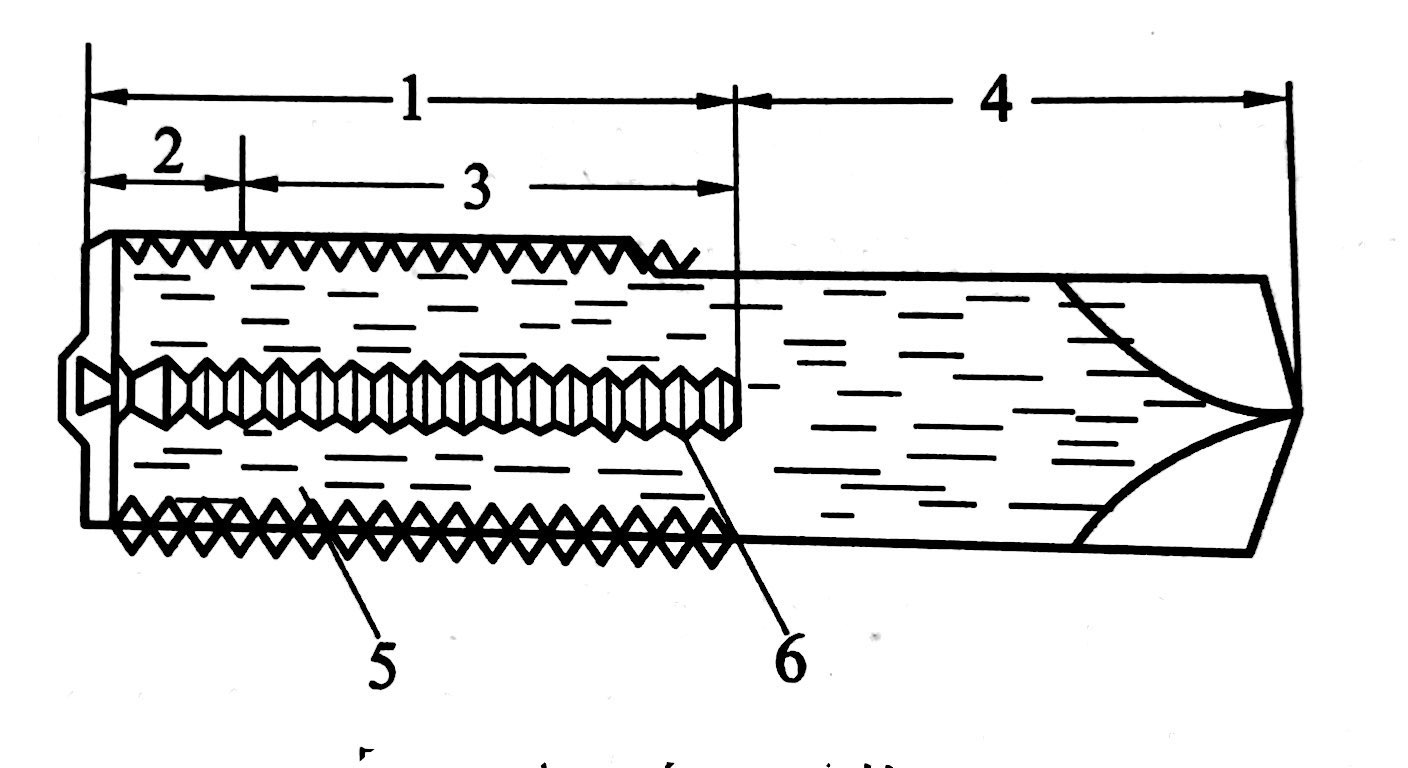

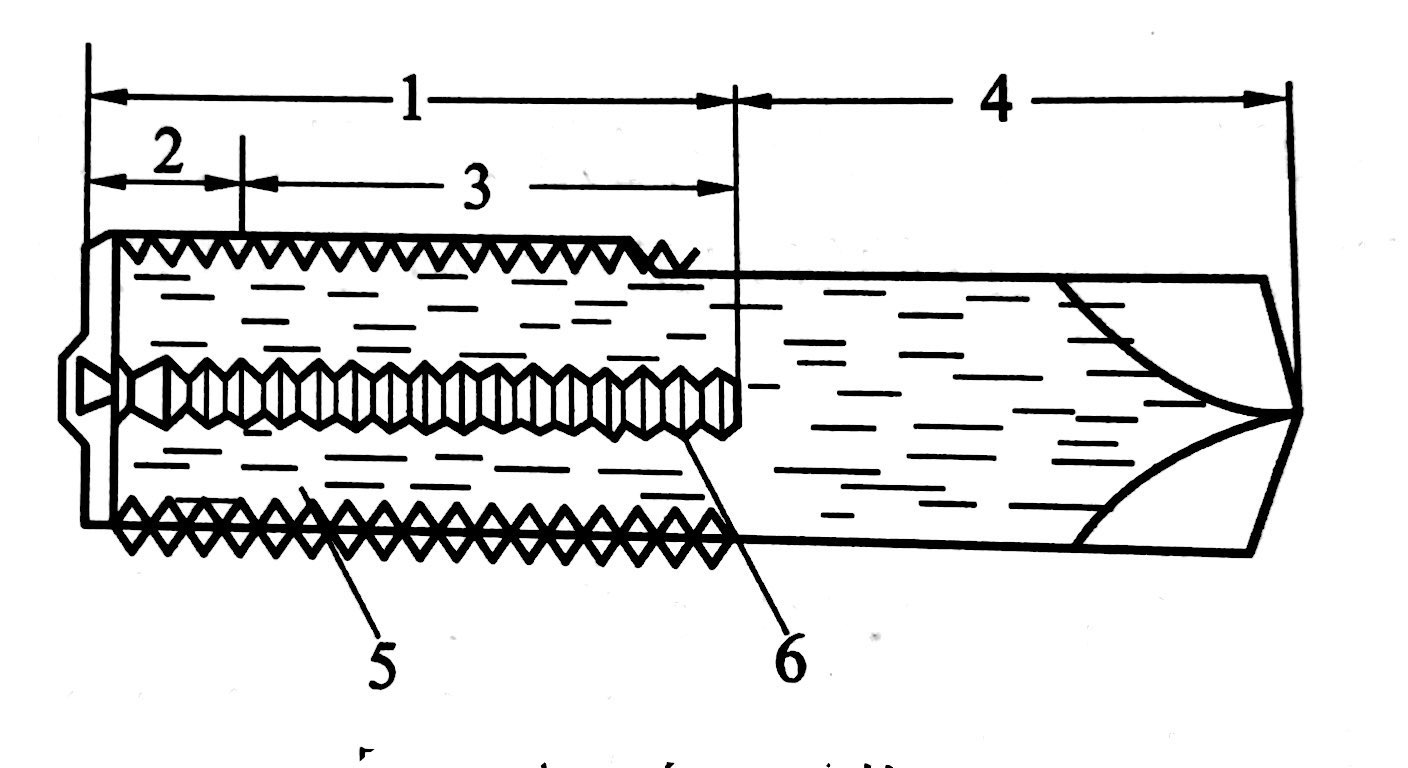

用絲錐、板牙加工螺紋

用

絲錐加工內螺紋稱為

攻螺紋,絲錐結構如圖10所示。從外形看絲錐似縱向開有溝槽(形成切削刃和容屑槽)、頭部帶有錐度(切削部分)的螺桿。攻螺紋前需要按照尺寸加工出螺紋低孔。

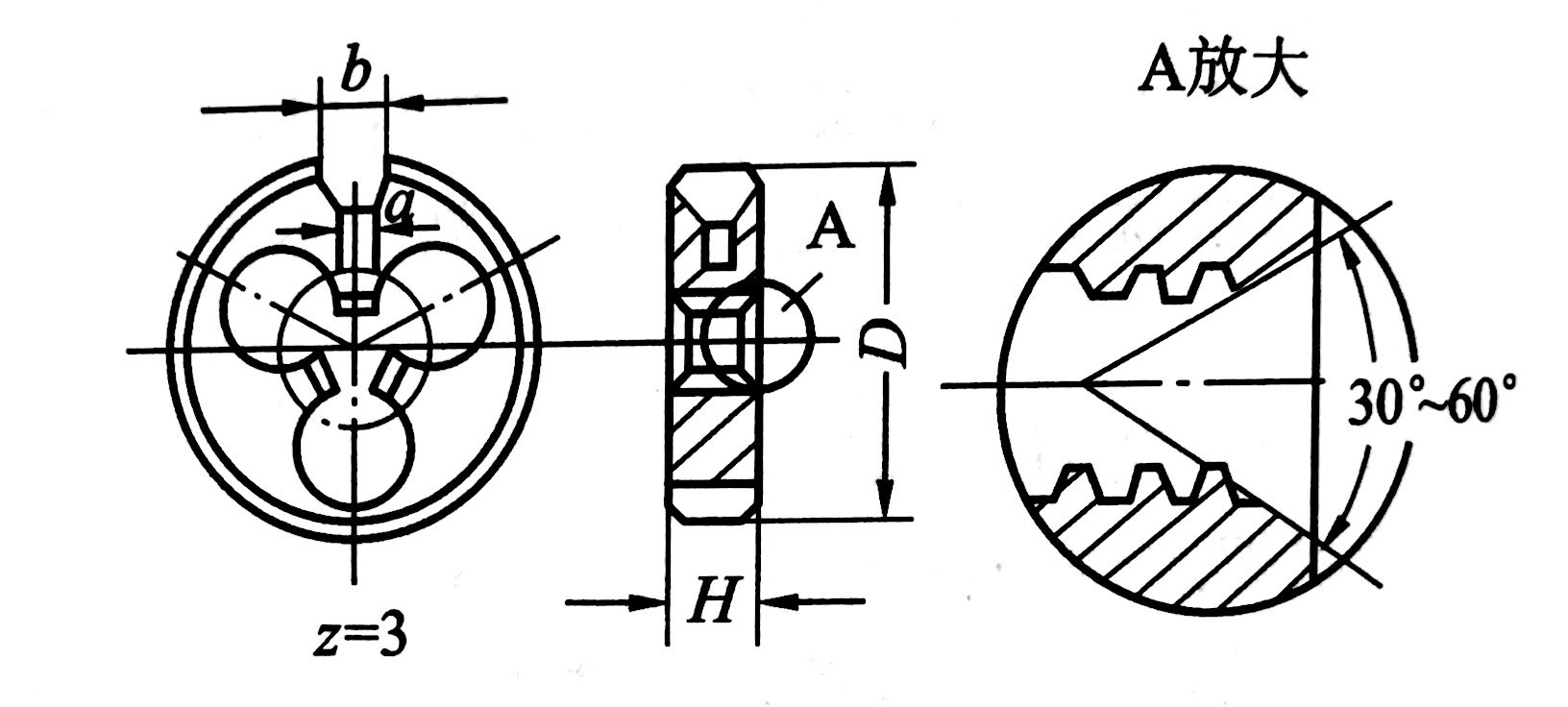

板牙是加工活矯正外螺紋用的刃具,其結構如圖11所示。板牙外形像鑽有三孔(形成切削刃和容屑槽)的螺母,且孔的端部具有

的錐角,以起到切削前引導定位的效果。用板牙加工螺紋又稱

套螺紋。

圖10

圖10 圖11

圖11用板牙、絲錐加工螺紋可以在車床上進行也可以在鑽床上進行。其特點是操作簡單、生產效率高、加工費用低。但其加工精度不太高。

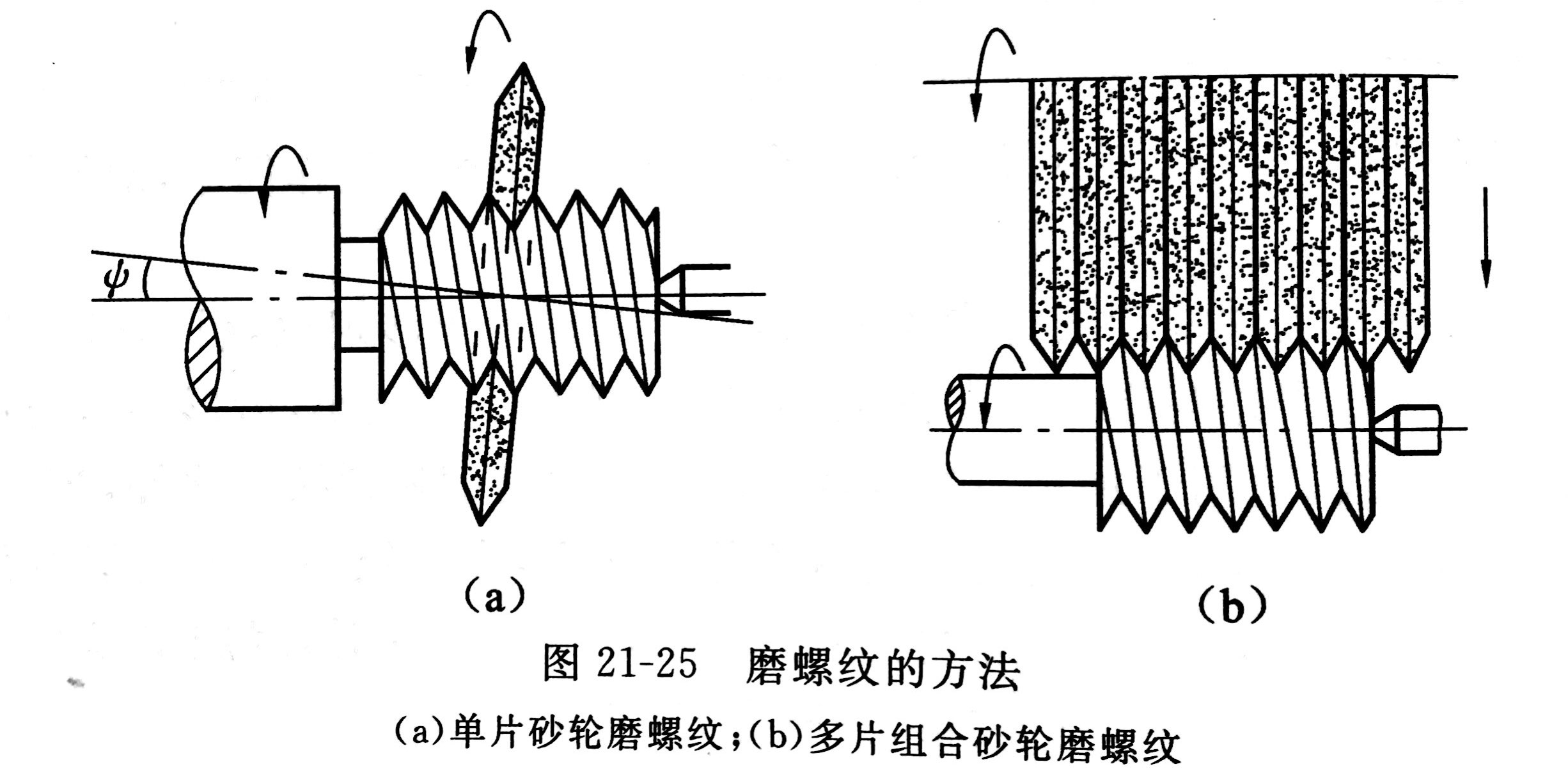

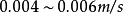

磨削螺紋

對於要求熱處理的精密螺紋,需經磨削加工,才能保證螺紋的質量。最常見的是用單片砂輪進行磨削,如圖12所示。單片砂輪磨削,砂輪按工件的螺紋旋向傾斜一個螺紋升角。磨削時,砂輪以

的速度作高速旋轉,工件以

的速度作圓周進給運動,還以每轉一周移動一個螺距的速度作軸向移動。這一過程一般需要走刀

次,最後需要進行

次空刀光磨。

圖12

圖12與其它方法相比,磨削螺紋加工精度高,表面粗糙度低,還能加工淬過火硬度高的螺紋,並能矯正淬火後的變形。對直徑較小的工件,可在熱處理後直接磨削出螺紋。

滾壓螺紋

螺紋的滾壓加工是在室溫條件下,利用金屬塑性變形採用的一種無屑加工方法。

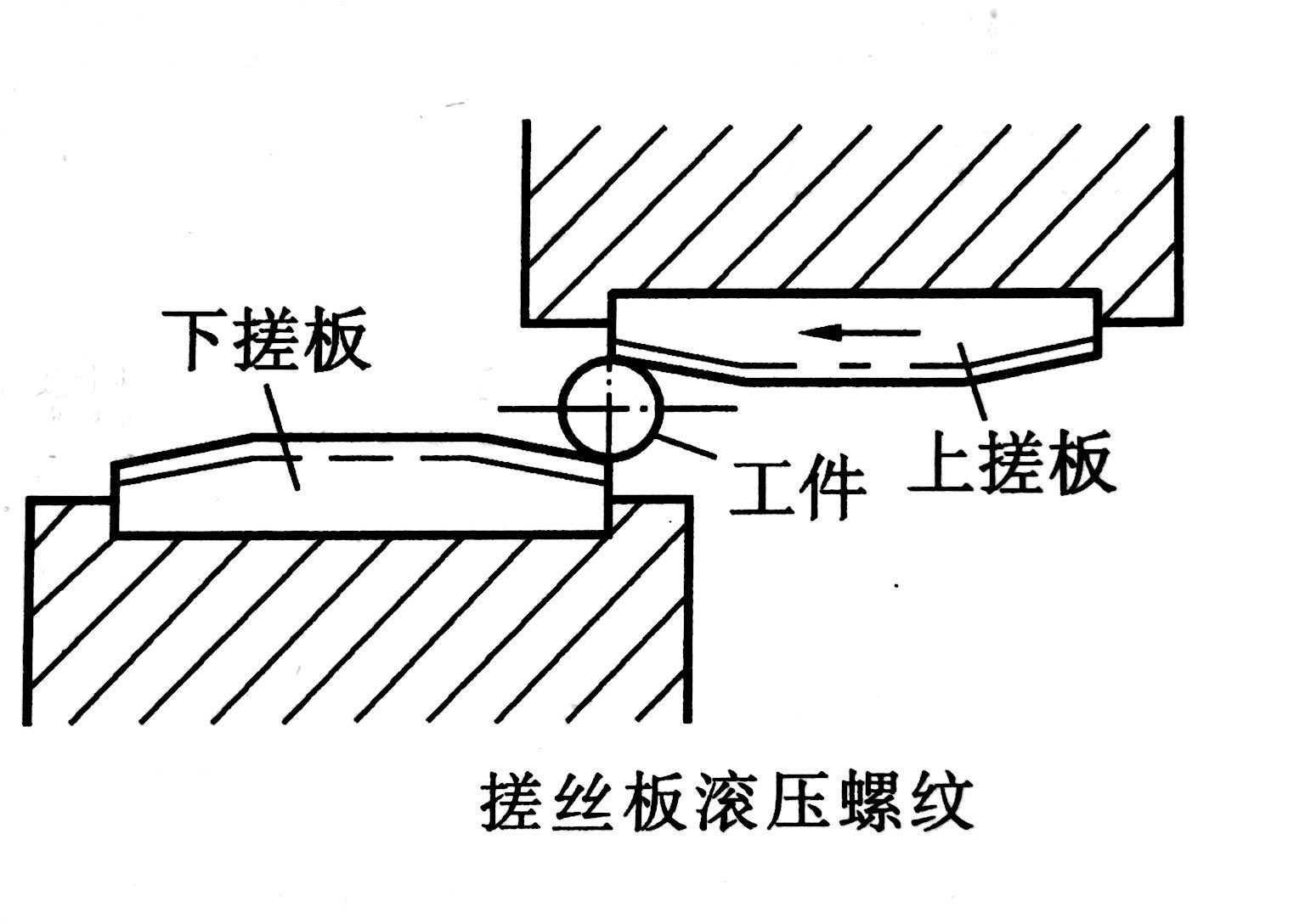

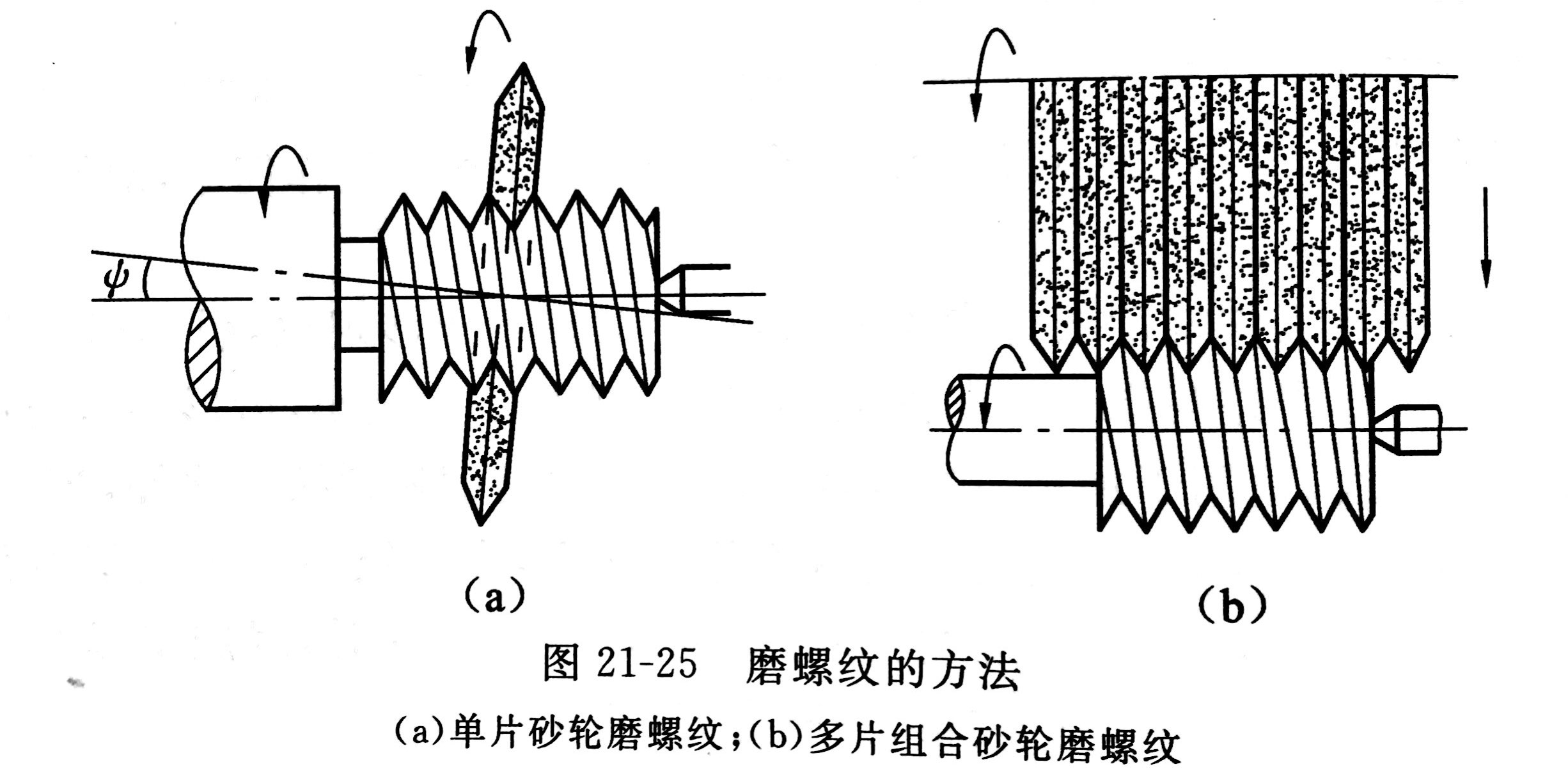

(1)搓絲板滾壓

搓絲板由動板和靜板組成,如圖13所示。工作時,動版由工具機移動塊帶動作直線往復運動,精板固定在工具機的支座上,。工件在兩塊板之間被擠壓與滾動,當動板形成結束的時候,搓絲板上凸出的螺紋逐漸壓入工件表面,形成螺紋自動落下。

圖13

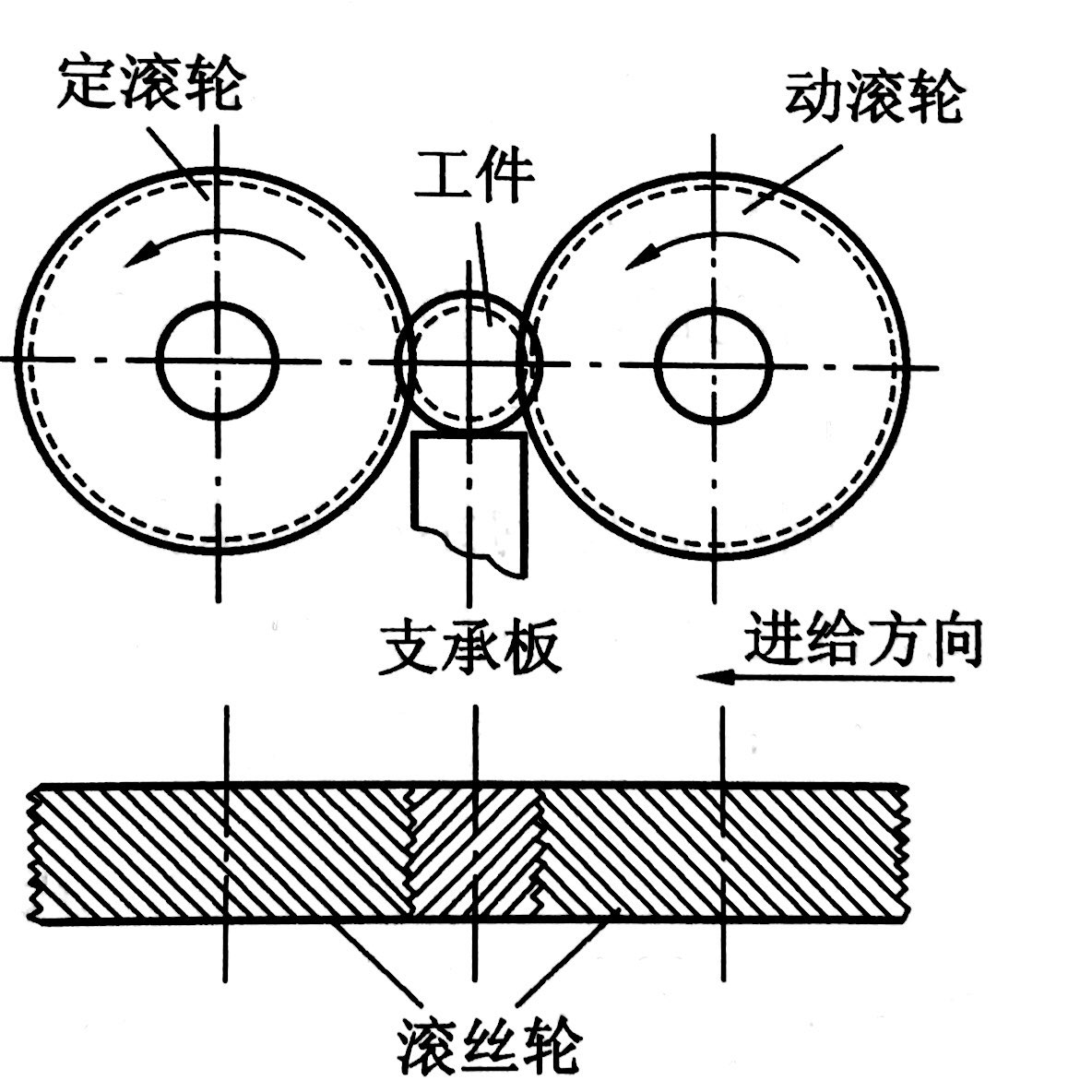

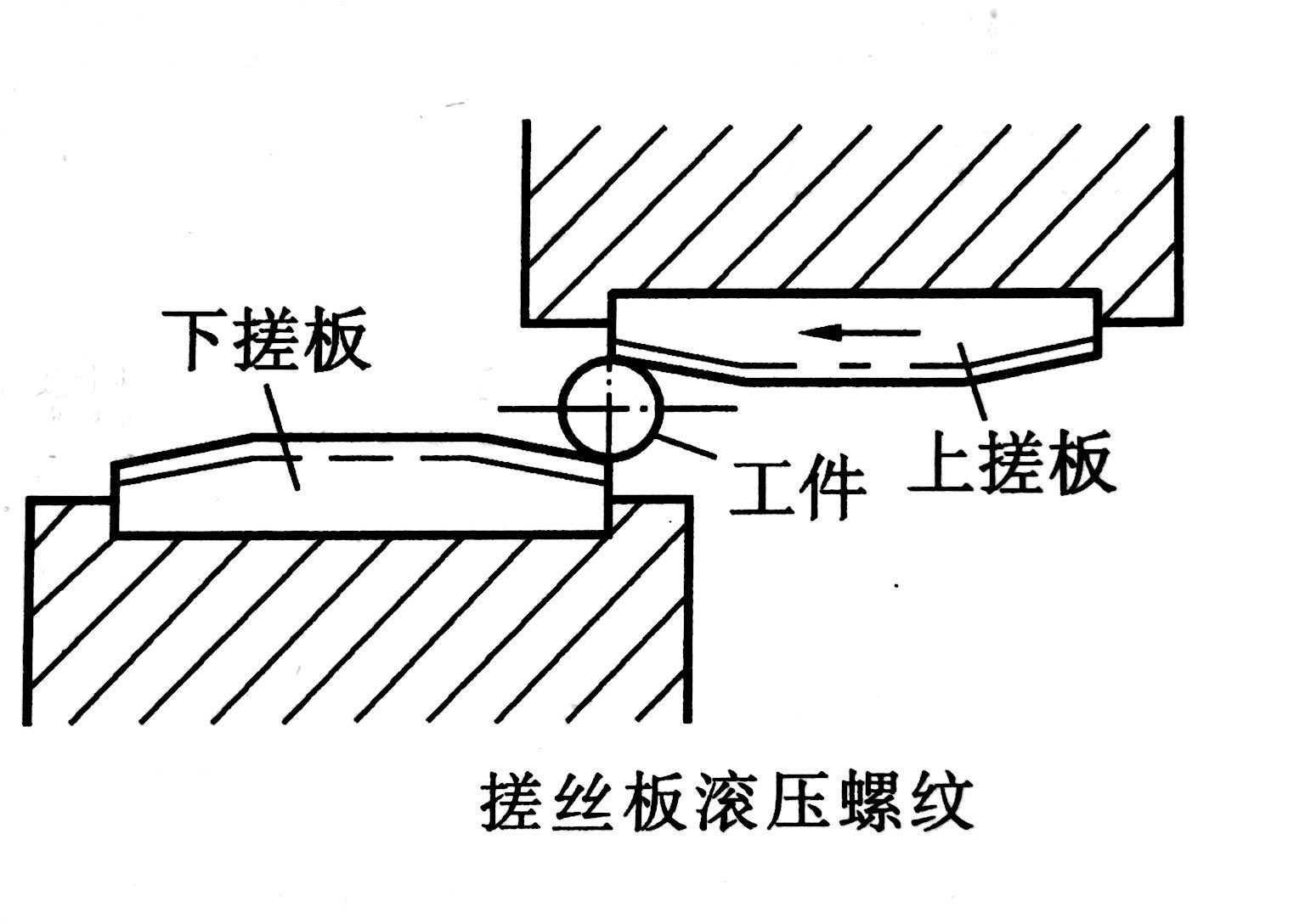

圖13(2)滾絲輪滾壓

滾絲輪是成對使用的,安裝在工具機的兩個互相平行的軸上,如圖14所示。工作時,兩輪同向等速旋轉,工件放在兩個輪之間的支架上,滾輪在帶動工件旋轉的同時,還作徑向進給運動,使工件逐漸受壓形成螺紋。滾輪工件進給至規定的尺寸後,即停止進給,並繼續將工件磨光。隨後退回到原來的位置,加工完成。

圖14

圖14上述兩種方法相比較,搓絲比滾絲生產效率高,但滾絲壓力小。另外,滾絲輪的工作表面經過熱處理後可以在螺紋磨床上進行精磨,而搓絲板在熱處理後加工則比較困難,所以滾絲比搓絲所加工的螺紋精度高,表面粗糙度低。

圖2 車螺紋

圖2 車螺紋

圖4 螺紋車刀的對刀方法

圖4 螺紋車刀的對刀方法 圖3 螺紋車刀

圖3 螺紋車刀 圖5 車螺紋時的傳動

圖5 車螺紋時的傳動 圖6 螺紋車削步驟

圖6 螺紋車削步驟 圖7 螺紋車削的進刀方法

圖7 螺紋車削的進刀方法

圖8

圖8 圖9 疏狀銑刀銑螺紋

圖9 疏狀銑刀銑螺紋

圖10

圖10 圖11

圖11

圖12

圖12 圖13

圖13 圖14

圖14