蓄熱式輻射管是採用高溫空氣燃燒技術改造傳統燃氣輻射管燃氣輻射管的一種工業加熱裝置,廣泛套用於熱處理爐。蓄熱式輻射管是採用高溫空氣燃燒技術改造傳統燃氣輻射管的新產品。燃氣輻射管管體已存在了多種形式,如直管型、套管型、U 型、W型、O 型、三叉型和 P 型。蓄熱式(HTAC)輻射管加熱裝置主要由蓄熱體、燃燒器(燒嘴)、輻射管、換向閥等組成,其點火方式主要為擴散式燃燒點火和預混式燃燒點火方式,還詳細介紹了燃燒器對輻射管的性能影響以及降低輻射管中NOx排放量的技術措施等內容。

基本介紹

- 中文名:蓄熱式輻射管

- 外文名:High Cycle Regenerative CombustionSystem Radiant Tube

- 簡稱:HRS_RT

- 類型:節能型工業加熱裝置

- 領域:能源

- 學科:熱力學

燃氣輻射管加熱裝置概述,燃氣輻射管的工作原理與結構,燃氣輻射管分類,輻射管發展方向,蓄熱式(HTAC)輻射管的研究現狀,蓄熱式輻射管的工作原理,蓄熱式(HTAC)輻射管加熱裝置的特點,蓄熱式輻射管點火方式,擴散式燃燒點火方式,預混式燃燒點火方式,燃燒器結構對輻射管性能的影響,降低輻射管中 NOx排放量的技術措施,空氣分級燃燒對 NOx的抑制作用,煙氣爐外再循環對 NOx的抑制,強化煙氣與輻射管之間的換熱對 NOx的抑制,

燃氣輻射管加熱裝置概述

燃氣輻射管是一種常見的工業加熱裝置。燃氣在密封的管內燃燒,通過受熱的管表面以熱輻射為主的形式把熱量傳遞到被加熱物體,燃燒煙氣不與被加熱物體接觸,不會造成燃燒氣氛和產物對產品質量的污染,非常適合於對產品質量要求高的場合。例如,用於真空熱處理爐、帶鋼連續光亮退火爐、鋼管光亮熱處理爐等。

燃氣輻射管的工作原理與結構

燃氣輻射管加熱裝置主要由管體、燒嘴和廢熱回收裝置等組成。管體是將燃料燃燒釋放的熱能輻射給被加熱物體的關鍵部件,由於其表面與燃燒火焰及高溫煙氣直接接觸,工作環境惡劣,容易被局部灼燒和氧化而使材料失效;若沿管體長度方向存在較大的溫差,則會產生較大的熱應力;同時燃燒時氣流的衝擊,也會產生一定的震動。因此,管體應具有良好的耐熱性能、較高的導熱係數、強的抗高溫氧化能力、小的膨脹係數、較高的結構強度以及良好的氣密性能等。燒嘴是輻射管加熱裝置的核心,它控制著輻射管的功率、溫度分布、熱效率及使用壽命。廢熱回收裝置是提高燃氣輻射管熱效率的重要部件,早先使用的輻射管由於沒有設定煙氣餘熱回收裝置,排煙損失較大,其熱效率不足 50%。後來人們在輻射管排煙端設定了廢熱回收裝置,來預熱助燃空氣,但是由於採用的是間壁式結構。餘熱回收效果不很理想。

燃氣輻射管分類

發展至今,燃氣輻射管管體已存在了多種形式,如直管型、套管型、U 型、W型、O 型、三叉型和 P 型。其中,直管型的結構最簡單,由於其熱效率過低已較少使用;普遍使用的是 U 型、W 型和套管型。

輻射管發展方向

輻射管作為一種重要的加熱裝置,會隨著加熱產品質量的要求以及節能、降耗等方面的要求而不斷地進行改進和最佳化。目前其發展的重點由以下 3 個方面:

① 改善輻射管的材質:輻射管壁面溫度比爐內被處理工件的溫度通常要高50~100℃,它們都是在相當高的溫度下使用的,當爐膛溫度比較高時,耐熱鑄鋼已不能滿足工藝的要求,需要選用其它材質來製造輻射管。目前國外通過改進輻射管材質以增加使用壽命和提高總體性能,已研究開發了品質更高的輻射管,包括滲鋁低碳無縫鋼、陶瓷管(SiC)、Si-SiC 複合材料等新型輻射管。

② 最佳化輻射管內空燃氣的混合:輻射管在使用過程中最重要的一個技術指標是輻射管表面溫度沿長度方向的均勻性,為滿足這個要求,輻射管內燃料氣體與空氣混合強度要適當。若混合強度太大,則混合時間太短,火焰短,輻射管表面溫度的分布就會不均勻;若混合強度低,則混合時間長,火焰過長,結果煙氣出口處燃料未燃盡。目前國外較先進的輻射管如 TPHY、TYD 型輻射管都採用交叉流輻射管燃燒方式,即將空氣分成多股細流垂直與燃燒混合物相交。

③ 提高輻射管熱效率:輻射管內燃燒產生的熱煙氣如果不對其帶走的物理熱進行回收的話,將極大地影響輻射管的熱效率。目前,進一步的煙氣餘熱回收方式有在煙道內安裝總換熱器,利用煙氣預熱帶鋼,利用煙氣預熱爐內氣體間接預熱帶鋼,預熱低發熱值燃料,使用餘熱鍋爐,使用蓄熱式燒嘴等。

蓄熱式(HTAC)輻射管的研究現狀

關於蓄熱式輻射管的套用研究國外進行的較早,尤其是日本,在蓄熱式輻射管的研究中取得了一系列重要的成果:日本工業爐協會於 1998 年組織研究開發的 HRS-RT(High Cycle Regenerative Combustion System Radiant Tube)型高速 循環蓄熱式輻射管燃燒系統,已在 NKK 公司福山制鐵所厚板廠加熱爐上套用,並取得了較好的節能效果。2000 年 5 月又在福山制鐵所南部冷軋帶鋼廠第 3 號連續退火生產線上套用,也取得了較好的節能效果。福山制鐵所第 3 號連續退火生產線是由直焰型加熱爐(DFF 爐)和輻射管型加熱爐(RT 爐)相組合的加熱方式,在1120K 下進行退火。此次採用 HRS-RT 共有 88 組 176 個燃燒器,設定 RT 爐的前端加熱帶。採用的蓄熱式輻射管燃燒器的構造是由 2 個蓄熱體 A、B 通過輻射管連線成組使用,如果從 B 燃燒器進行燃燒燃料,在 A 燃燒器內蓄熱體蓄熱,30s 轉換方向。蓄熱體是由陶瓷蜂窩型製成的具有高回收效率的蓄熱體燃燒器。福山第 3號連續退火爐生產線採用蓄熱式輻射管燃燒器以來,取得較好效果。以前加熱爐(RT)預熱空氣溫度 600K 為極限,而新開發蓄熱式輻射管燃燒器(HRS-RT)預熱空氣溫度可以接近爐溫水平,最高溫度達 1100K。實現節能約 30%。其次,NOx濃度比改造前減少 10%。

HRS-RT 型輻射管除具有一般蓄熱式燃燒系統的基本特徵,如:高頻換向,採用高效蓄熱體回收煙氣餘熱等,還具有以下兩個特點:

① 採用二段燃燒的方法,空氣噴嘴在輻射管內偏心配置,並進行高速噴出,在高溫預熱條件下,依然能夠抑制 NOx的生成;

② 採用蜂窩狀結構的蓄熱裝置替代了球狀蓄熱體裝置,其容積減少了 80%,而重量減少了 90%。HRS-RT 型輻射管雖然能較好地發揮高溫空氣燃燒的特性,同時由於其採取空氣噴嘴偏心設定從而能夠抑制 NOx的生成。但就其整體的性能而言,筆者認為一些地方仍舊值得探討:由相關文獻得知 HRS-RT 型輻射管的主空氣噴口較小,其空氣流速相對較高,在 100m/s 左右,由於其主空氣噴口偏心設定,所以燃燒初始階段將燃料點燃就變得困難起來,必須藉助輔助空氣來點燃主燃料,增加了輻射管結構的複雜性以及工作時的危險性;同時,空氣入口偏心設定後,助燃空氣在入口形成一股高速附壁式噴射流,減少了入口段與燃料反應的空氣量,這樣可能引起入口段輻射管表面溫度偏低。

國外對蓄熱式輻射管內污染物的生成也做了相應的研究:TOSHIAKIHASEGAWA 和 MASASHI KATSUKI 等人通過實驗考察了空氣混合對 NOx生成量的影響。其所得出的結論是高風溫必然造成高 NOx,當高溫空氣與已燃燒氣體混合後的燃料射流混合,並反應時,才能實現低 NOx燃燒。正是混合過程的不同造成了 NOx的不同,並認為低 NOx技術需要最佳化爐子總體設計。

國內在蓄熱式(HTAC)輻射管開發方面的研究工作起步較晚,開發力度不大,與國外先進水平相比,尚有較大的差距。北京神霧熱能技術有限公司設計、開發的 XRFSGⅡ-Y8 型 U 型(W 型)燃氣輻射管套用在廣恆鋼鐵公司連續熱鍍鋅生產線還原退火爐,是國內第一座套用蓄熱式輻射管燒嘴的熱處理爐。該生產線於 2003 年底投產,鍍鋅板產品硬度、延伸率和表面光潔度良好。隨產品規格和運行速度的變化,爐溫調節操作方便,回響速度快;各加熱區爐溫控制精度在士 1℃範圍內,相應的板溫控制精度在士 5℃範圍內。生產線投產至今,燃燒系統工作安全可靠,故障率低,日常維護工作量小。其輻射管主要技術指標為:

① 加熱溫度:800℃~1150℃;

② 輻射管燃燒器調節比:1 ∶1 0;

③ 輻射管工作段表面溫差≤25℃;

④ 空氣平均預熱溫度≥800℃;

⑤ 燃氣輻射管熱效率≥80%

⑥ 輻射管換向時間:60S

但值得注意的是在蓄熱式輻射管中怎樣降低煙氣中 NOx排量這一關鍵問題,並未見神霧公司報導具體的降低措施。北京科技大學自主開發的 P 型蓄熱式輻射管具有結構簡單、設備組件少,此外由於其結構特點,本身即可實現煙氣的再循環,從而能夠較好地降低 NOx排量。但 P 型輻射管不可避免的遇到點火困難、燃燒難以穩定等缺點。

國內外對於高溫空氣燃燒過程中污染物排放行為的研究,不同的研究者得出的結論基本一致。即助燃空氣的溫度越高,NOx的生成量越大;當空氣的預熱溫度一定,降低空氣中的氧濃度可以減少 NOx的生成量。有效地組織爐內的空氣射流和氣體燃料氣流的流動,使燃燒煙氣的回流混合稀釋燃燒空氣的氧濃度,並延緩擴散燃燒過程是實現燃燒低氧條件的關鍵。NOx的高低取決於空氣與燃料在摻混之前被煙氣稀釋的程度,文獻還研究了燃料與空氣射流之間相對距離對NOx 排放的影響規律,認為燃料與空氣射流之間相對距離對煙氣的回流、卷混和稀釋程度有很大的影響,相對距離越大,稀釋程度越大,NOx排放越少。但隨著相對距離的增大,NOx減少的幅度變小。但是縱觀國內相關資料,在蓄熱式輻射管這一具體的爐型結構下,關於怎樣有效地降低 NOx排放量的文獻非常之少。

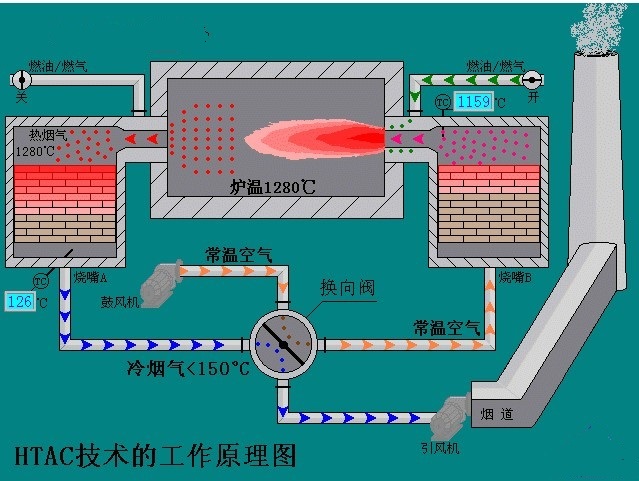

蓄熱式輻射管的工作原理

所謂雙端型蓄熱式輻射管是在直管型、U型或W型等傳統的雙端型輻射管基礎上,把輻射管的兩端都改造成蓄熱式燒嘴,組成一個典型的蓄熱式高溫空氣燃燒系統。系統由兩套燒嘴、兩套點火裝置、兩個燃氣切斷閥和一個四通換向閥組成。冷空氣經A燒嘴的蓄熱體加熱,與燃料混合燃燒;輻射管中的熱煙氣加熱B燒嘴的蓄熱體後,由煙道排出。經過一段時間後改變輻射管中氣體的流動方向,冷空氣由B燒嘴流入,煙氣由A燒嘴排出。冷空氣和熱煙氣如此交替地流經A. B兩燒嘴的蓄熱體,通過蓄熱體交換熱量,空氣可預熱至接近輻射管管壁溫度,煙氣溫度可降至200℃以下,從而實現煙氣熱量的極限回收。空氣、煙氣流動方向的變換和燒嘴燃料氣的通、斷,是通過專用閥門和控制系統來實現的。雙端型蓄熱式輻射管一般使用點火燃燒器作為點火源。輻射管在運行過程中空氣、煙氣需要定期換向,其流動方向周期性改變;因此,用於蓄熱式輻射管的點火燃燒器工作條件比較惡劣。為了保證蓄熱式輻射管安全可靠地工作,蓄熱式輻射管需要專用的點火燃燒器。

HRS_RT主要為W型、U型和直管型,最先在NKK公司的連續退火爐上進行了工業性試驗。近年來,國內也進行了蓄熱式輻射管的開發研究,其原理和結構都與HRS_RT類似。瑞典皇家工學院的研究人員在半工業化的試驗爐上對比實驗研究了NFK公司的W型蓄熱式輻射管和W型自身預熱式輻射管。作者開發了P型蓄熱式輻射管燃燒器,並進行相關的實驗與理論研究。與HRS_RT的雙燒嘴蓄熱式燃燒系統相比,P型蓄熱式輻射管採用了單燒嘴的蓄熱式燃燒系統。P型蓄熱式輻射管既有蓄熱式燃燒系統高效節能的優點,又具有煙氣再循環燃燒的特點。煙氣再循環燃燒有助於提高輻射管表面溫度的均勻性,也有助於降低NOx的排放。本文的重點是採用半工業性實驗和數值模擬方法研究P型蓄熱式輻射管表面溫度的分布規律。

蓄熱式(HTAC)輻射管加熱裝置的特點

傳統的燃氣輻射管普遍存在著熱效率低的問題,因其廢熱回收裝置採用的是間壁式結構,餘熱回收不充分,空氣預熱溫度一般為200-500℃,煙氣的餘熱回收率難以突破75%。而高溫空氣(HTAC)燃燒技術的出現,為提高輻射管的熱效率提供了新的思路。將HTAC技術套用於燃氣輻射管加熱裝置,即形成了新型的蓄熱式(HTAC)輻射管加熱裝置,其技術思路是以高效蓄熱體替代傳統的間壁式餘熱回收裝置,這樣既能充分發揮HTAC 技術的優越性,又可以克服傳統的燃氣輻射管技術局部溫度高、溫度不均勻以及熱效率低的缺點,從而在提高加熱質量和輻射管壽命的同時,獲得節約能源及減少有害氣體排放的顯著效果。蓄熱式(HTAC)輻射管加熱裝置主要由蓄熱體、燃燒器(燒嘴)、輻射管、換向閥等組成。冷空氣先經一側燒嘴的蓄熱體加熱後,與燃料混合燃燒;輻射管中的熱煙氣加熱另一側燒嘴的蓄熱體後,由煙道排出。經過一定時間後,換向閥換向,改變了輻射管中空氣和煙氣的流動方向,同時燃料氣體通過快切閥進行通、斷。冷空氣和熱煙氣如此交替地流經兩側燒嘴的蓄熱體,通過蓄熱體交換熱量,空氣可預熱至接近輻射管內的煙氣溫度,排煙溫度可降至 200℃以下,從而實現煙氣熱量的極限回收。

蓄熱式輻射管點火方式

輻射管的點火方式對蓄熱式輻射管能否安全燃燒非常重要,因為蓄熱式輻射管是較高頻率的換向燃燒,在輻射管開始工作的初始階段,每次換向後都需要點火裝置點燃主煤氣及助燃空氣,所以點火裝置是整個蓄熱式輻射管裝置中較重要的一環。

本次研究中採用點火槍作為蓄熱式輻射管裝置的點火源。蓄熱式輻射管工作時,空氣和煙氣的流動方向交替變化,為了防止點火源被迎風面的煙氣吹熄,保證輻射管正常、穩定的工作,首先對輻射管點火槍的點火方式進行研究。

擴散式燃燒點火方式

擴散式燃燒點火槍的形式如,點火槍的管徑為 Φ13mm,該結構的特點是:點火天然氣的端頭兼做點火電極,點火空氣側向進入,在點火電極處與天然氣邊混合邊燃燒,點火天然氣與點火空氣的反應屬於擴散式燃燒,其目的是提高點火槍穩定燃燒的調節比例。

點火槍的點火實驗過程為:首先開啟點火空氣,調節空氣流量至 1.5m3/h,再開啟點火天然氣,調節流量至 0.10~0.18m3/h,隨後按下點火變壓器開關,點燃點火槍,觀察火焰的長度和穩定性。改變天然氣和空氣的流量,考察火焰的大小、形狀,火焰穩定性的變化。

預混式燃燒點火方式

為了保證點火槍在換向時不被吹熄,試著採取預混式燃燒方式,點火槍的管徑同為 Φ13mm。在點火槍上增加了離子型火焰檢測器,用來檢測點火火焰是否被吹熄。同時在點火電極處增加旋流器,旋流器不僅能使預混氣體旋轉,進一步加強點火天然氣與空氣的混合程度,同時還起到了固定點火電極的作用。該點火槍的點火實驗過程為:開啟點火空氣,調節空氣流量至 1.2 m3/h 左右,再開啟點火天然氣,調節流量至 0.12m3/h 左右,將空氣與天然氣預混後,通入點火槍中,隨後按下點火變壓器開關,點燃點火槍,觀察火焰的長度和穩定性。改變預混氣的流量,考察火焰的大小、形狀,火焰穩定性的變化。

燃燒器結構對輻射管性能的影響

燃燒器是輻射管加熱裝置的核心結構,它直接控制著輻射管的功率、表面溫度分布、熱效率,影響著輻射管的使用壽命。常見的輻射管燒嘴形式有平流和旋流兩種,二者均採用預熱至 200~400°C 的空氣與氣體燃料擴散混合燃燒。這種燃燒會產生局部高溫區,燃燒的峰值溫度較高,輻射管沿長度方向存在較大的溫差。同時由於較高的峰值溫度,必然導致了大量的 NOx生成。介於以上原因,本次蓄熱式輻射管的開發工作中擬採用能產生分級燃燒的燒嘴結構,即燃料氣體從不同的位置以不同的比例與預熱空氣逐級混合。這種方式的燃燒主要有兩方面的優點:① 改善燃料氣體與助燃空氣之間的混合,均勻輻射管內的溫度場,從而改善輻射管表面的溫度分布;

② 將燃料分級有利於降低燃燒室內高溫區的溫度值,從而降低燃燒中形成的 NOx。

對於蓄熱式輻射管的燃燒器,天然氣是經過噴嘴進入輻射管中,空氣是經過蓄熱體進入輻射管中,天然氣和空氣在輻射管內邊混合邊燃燒,燃燒器各部分的相對位置。輻射管內的燃燒屬於擴散燃燒,根據擴散燃燒的機理,組織火焰的主要途徑是改變煤氣和空氣的混合條件,由於空氣經過蜂窩式蓄熱體流出時呈多股細流,改變空氣的流速和流動方向都較困難,所以實驗著重改變天然氣燒嘴的結構,即在燒嘴的不同部位開設噴孔,使天然氣在不同的位置、以不同的角度與空氣混合,這樣即加強了天然氣與空氣之間的混合,又由於燃氣從不同的位置進入輻射管內形成了分級燃燒的狀態。

降低輻射管中 NOx排放量的技術措施

空氣分級燃燒對 NOx的抑制作用

分級燃燒是在燃燒開始階段,只加入部分空氣,在富燃料狀態下燃燒(一次燃燒),未燃燒的燃料再與二次空氣混合燃燒(二次燃燒),一次燃燒空氣不足,降低了燃燒區內的燃燒溫度和速度,二次燃燒由於一次燃燒的煙氣降低了氧濃度,兩者共同作用抑制了 NOx的生成。根據輻射管體的結構特點,採用內襯管的方式使輻射管內產生分級燃燒,其中內襯管內部空間為一次燃燒,外部空間為二次燃燒。

煙氣爐外再循環對 NOx的抑制

在高溫空氣燃燒技術中,由於燃燒用空氣被預熱到很高的溫度(>800℃),大大超過了燃氣的著火溫度,因而燃氣只要遇到氧就可發生劇烈化學反應,著火、燃燒的穩定性極好,當空氣溫度高於900℃、助燃空氣含氧量 5%時,仍可獲得穩定的燃燒火焰。

強化煙氣與輻射管之間的換熱對 NOx的抑制

雖然煙氣再循環與內襯管結構 2 相結合可以很好地降低 NOx排放量,輻射管表面平均溫度為 900℃時,NOx的排放量約為 160×10-6,但由於其較高的排煙溫度,需要繼續尋找更好的方法。輻射管內的換熱過程主要包括兩部分:⑴ 燃燒產物中CO2、H2O 氣體的輻射; ⑵ 燃燒煙氣與輻射管內壁之間的對流換熱。如果在輻射管中添加外掛程式來加強煙氣與管壁之間的換熱強度,看能否降低輻射管內燃燒氣體的溫度,來達到降低輻射管煙氣成份中 NOx的目的。