膜過濾技術是指以壓力為推動力的膜分離技術又稱為膜過濾技術,它是深度水處理的一種高級手段。在一定的壓力下,當原液流過膜表面時,膜表面密布的許多細小的微孔只允許水及小分子物質通過而成為透過液,而原液中體積大於膜表面微孔徑的物質則被截留在膜的進液側,成為濃縮液,因而實現對原液的分離和濃縮的目的。

基本介紹

- 中文名:膜過濾技術

- 外文名:Membrane filtration technology

- 又稱:為膜過濾技術

- 含義:深度水處理的一種高級手段

膜過濾技術是指以壓力為推動力的膜分離技術又稱為膜過濾技術,它是深度水處理的一種高級手段。在一定的壓力下,當原液流過膜表面時,膜表面密布的許多細小的微孔只允許水及小分子物質通過而成為透過液,而原液中體積大於膜表面微孔徑的物質則被截留在膜的進液側,成為濃縮液,因而實現對原液的分離和濃縮的目的。

膜過濾技術是指以壓力為推動力的膜分離技術又稱為膜過濾技術,它是深度水處理的一種高級手段。在一定的壓力下,當原液流過膜表面時,膜表面密布的許多細小的微孔只...

膜過濾是一種精密分離技術,可以實現分子級過濾,它是利用膜孔隙的選擇透過性進行兩相分離的技術。以膜兩側的壓力差為推動力,使溶劑、無機離子、小分子等透過膜,而...

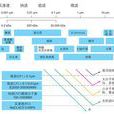

膜分離技術是指在分子水平上不同粒徑分子的混合物在通過半透膜時,實現選擇性分離的技術,半透膜又稱分離膜或濾膜,膜壁布滿小孔,根據孔徑大小可以分為:微濾膜(MF)...

薄膜過濾原理 超濾是一種加壓膜分離技術,即在一定的壓力下,使小分子溶質和溶劑穿過一定孔徑的特製的薄膜,而使大分子溶質不能透過,留在膜的一邊,從而使大分子物質...

過濾膜全稱微孔過濾膜,套用於原料藥.藥用溶劑.注射用水.針劑,包括混合纖維微孔濾膜等種類。...

牛奶膜過濾技術在近幾年得到了快速的發展和套用。膜過濾技術(MF,Microfilter)是篩分過程,屬於精密過濾的一種。目前義大利在牛奶膜過濾技術研究和套用方面處於領先地位...

膜過濾作用是一種與膜孔徑大小相關的篩分過程,以膜兩側的壓力差為驅動力,以膜為過濾介質,在一定的壓力下,當原液流過膜表面時,膜表面密布的許多細小的微孔只允許...

連續膜過濾(CMF)是指專為中水處理回用、反滲透和納濾預處理項目、和濁度比較高的物料處理而使用的膜過濾單元。...

膜過濾器的核心原件是濾膜,這是一種製備在微孔承托層(支撐體) 上的布滿更微小孔隙的薄膜。製作濾膜的材料有很多,分為有機膜(如聚碸中空纖維膜) 和無機膜。...

膜濾法 membrane filtration; membrane processes通過 已知孔徑的濾膜截留水樣中的微生物(不包括病毒)或顆粒物 質的一種技術。過濾所用的膜有離子交換膜和不具有...

《新型實用過濾技術(第3版)》是一本正文語種為簡體中文的書籍。...... 膜過濾,生物過濾,藉助電場、磁場、聲場的過濾,流體過濾技術的革新,固液分離技術研究進展等最...

膜是具有選擇性分離功能的材料。利用膜的選擇性分離實現料液的不同組分的分離、純化、濃縮的過程稱作膜分離。它與傳統過濾的不同在於膜可以在分子範圍內進行分離,...

浸沒式超濾技術超濾技術 編輯 近幾年發展的半死端過濾技術是XIGATM的核心技術,它是根據8寸半死端過濾超濾膜組件發展起來的。XIGATM的核心技術採用8寸壓力容器,這...

RO(Reverse Osmosis)反滲透技術是利用滲透壓力差為動力的膜分離過濾技術,源於美國二十世紀六十年代宇航科技的研究,後逐漸轉化為民用,已廣泛運用於科研、醫藥、食品、...

在給水也有用生物膜處理原水的方法,但它與過濾膜分離技術不同。用作膜分離的叫做membrane,用作生物膜處理的膜叫做film.濾膜種類 編輯 ...

膜分離是在20世紀初出現,20世紀60年代後迅速崛起的一門分離新技術。膜分離技術由於兼有分離、濃縮、純化和精製的功能,又有高效、節能、環保、分子級過濾及過濾過程...

超濾膜,是一種孔徑規格一致,額定孔徑範圍為0.01微米以下的微孔過濾膜。在膜的一側施以適當壓力,就能篩出小於孔徑的溶質分子,以分離分子量大於500道爾頓(原子質量單位...

微孔濾膜是利用高分子化學材料,致孔添加劑經特殊處理後塗抹在支撐層上製作而成。在膜分離技術套用中,微孔濾膜是套用範圍最廣的一種膜品種,使用簡單、快捷、被廣泛...