聚晶金剛石複合片

相關詞條

- 聚晶金剛石複合片

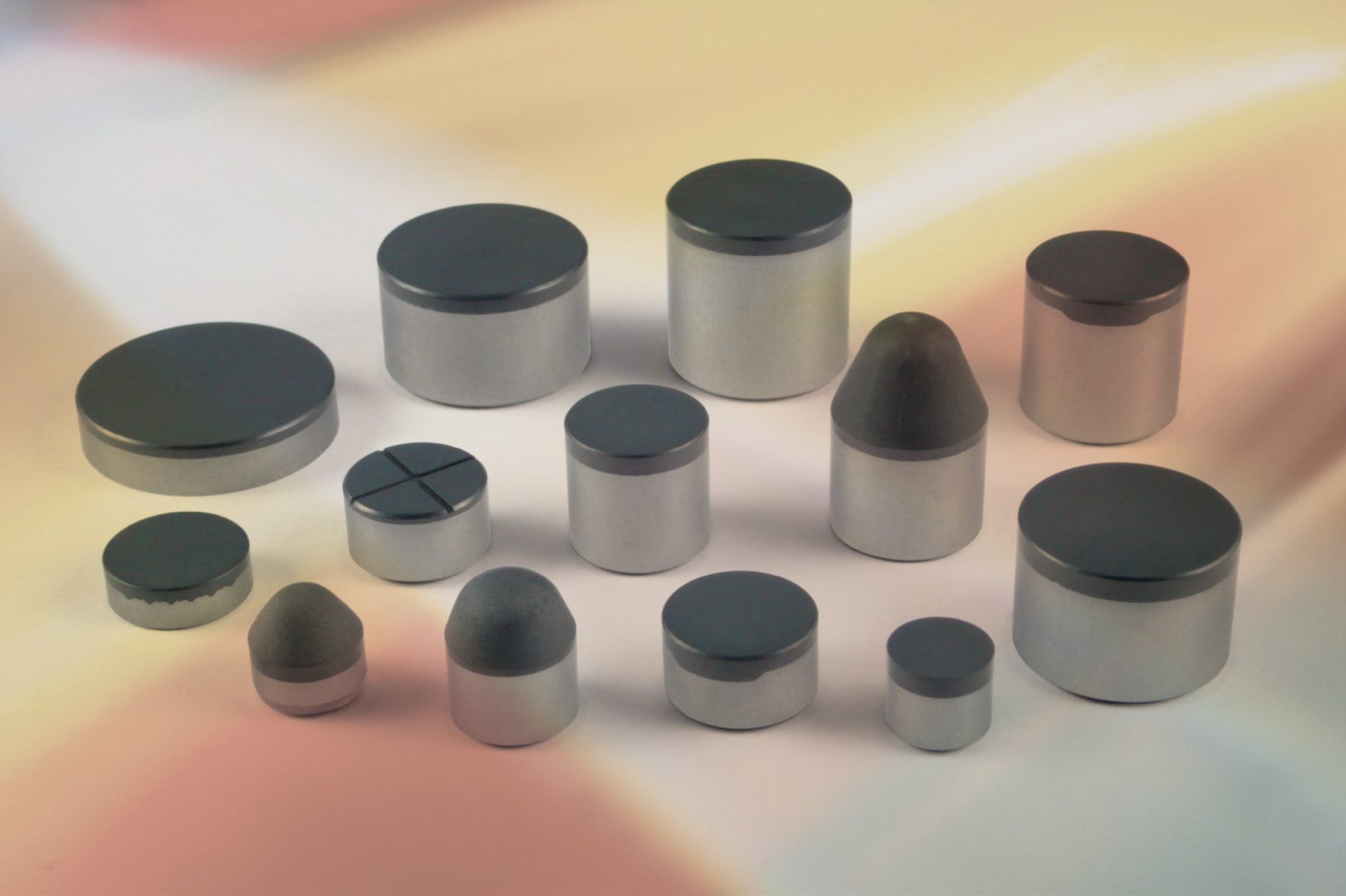

聚晶金剛石複合片(polycrystalline diamond compact,PDC)屬於新型功能材料,是採用金剛石微粉與硬質合金襯底在超高壓高溫條件下燒結而成,既具有金剛石的高硬度、高耐磨...

- 聚晶金剛石刀具

②PCD刀片的加工:PCD刀片的加工主要包括複合片的切割、刀片的焊接、刀片刃磨等步驟。聚晶金剛石刀具切割工藝 由於PCD複合片具有很高的硬度及耐磨性,因此必須採用特殊...

- 金剛石聚晶複合片齒釺頭

在過去,釺頭上的釺刃多用硬質合金做成,後來世界各國多用金剛石聚晶複合片(常簡稱為“複合片”)代替硬質合金片。20世紀70年代有些國家已經開始用金剛石強化硬質合金...

- 金剛石聚晶

人造金剛石聚晶是一種把金剛石與結合劑在高溫、超高壓下燒結而成的金剛石聚合物,它具有極高的耐熱性和很高的熱穩定性。廣泛套用於製造石油,地質鑽頭,鑽石加工和...

- 金剛石刀具

人造聚晶金剛石複合片(PDC)性能和套用接近PCD刀具,主要用在有色金屬、硬質合金、陶瓷、非金屬材料(塑膠、硬質橡膠、碳棒、木材、水泥製品等)、複合材料等切削加工,...

- 複合片鑽頭

複合片鑽頭(Polycrystalline Diamond Compact),聚晶金剛石複合片鑽頭的簡稱。是石油鑽井行業常用的一種鑽井工具。...

- PDC複合鑽頭

聚晶金剛石複合片(Polycrystalline Diamond Compact)鑽頭,簡稱PDC鑽頭。它是用聚晶金剛石(薄圓片狀)做成小型切削塊鑲裝或燒結到鑽頭體上而形成的。使用於軟到中硬...

- 金剛石截齒

金剛石截齒是切割岩層的工具,包括電鍍型、強化柱齒型、孕鑲型和熱穩定性複合片型。...... 聚晶金剛石複合片截齒比常用的硬質合金截齒壽命長10~20倍,在硬岩和磨蝕...

- PDC鑽頭

PDC鑽頭英文:Polycrystalline Diamond Compact bit聚晶金剛石複合片鑽頭的簡稱。是地質鑽探行業常用的一種鑽井工具。其實它的演變是從 金剛鑽演變來的。...

- PDC

聚晶金剛石 PDC(polycrystalline diamond composite) 即聚晶金剛石複合片,是聚晶金剛石(polycrystallin diamond,PCD)和硬質合金底層形成的一種複合材料。它既有PCD的高...

- 瓦薩琪

其中,聚晶金剛石刀具全部選用美國Diamond Innovations(原GE)公司、英國DEBEERS公司生產的聚晶金剛石複合片。由於公司具備國際先進的生產工藝,採用專業的工程技術人員,所...

- 宋滿倉

5 宋滿倉,張建磊,於超,王敏傑,劉沖. 聚晶金剛石複合片的電火花線切割精密加工試驗 . 光學精密工程,2012,20(6):1303~1309,EI收錄(20122615179791)...

- 鄧福銘

4、《Ф25mm聚晶金剛石複合片(PDC)刀具材料及刀具技術產業化開發》——2006年通過教育部組織專家鑑定(鑒字[教CW06]第011號)(排名第一),2006年獲北京市朝陽區...

- 河南晶銳超硬材料有限公司

EP系列-石油鑽探聚晶金剛石複合片EP系列採用河南晶銳最先進的技術和材料製造,在提高耐磨性和抗衝擊能力的同時,提高了熱穩定性,經過最嚴格的產品測試和油井鑽探試驗,...

- 華希俊

6. 江蘇省自然科學基金:梯度聚晶金剛石複合片製備及其套用基礎研究;7. 江蘇省高校自然科學研究計畫:內燃機凸輪軸機構摩擦副表面雷射微造型處理的摩擦學研究;...

- 鑽頭(工具)

以所適應地層的差異為根據,可以將金剛石鑽頭分為普通金剛石鑽頭、聚晶金剛石複合片鑽頭兩大類。在這兩大類之中,普通金剛石鑽頭適用於研磨性較高、地質較硬、地質...

- 天津立林機械集團有限公司

該公司研製開發的雙螺旋輸送泵1999年通過了中華人民共和國船舶檢驗局(中國船級社)的認證,聚晶金剛石複合片鑽頭和鑽桿接頭連線螺紋也於2000年獲得美國石油學會頒發的...

- 超硬刀具材料

超硬刀具材料是指與天然金剛石的硬度、性能相近的人造金剛石和CBN(立方氮化硼)。由於天然金剛石價格比較昂貴,所以生產上大多採用人造聚晶金剛石(PCD)、聚晶立方氮化...