基本介紹

- 中文名:羅茨鼓風機

- 外文名:Roots blower

- 類別:容積迴轉鼓風機

- 又稱:羅茨風機

基本介紹

基本原理

主要特點

羅茨鼓風機

羅茨鼓風機主要介質

結構

參數

區別

運行調節

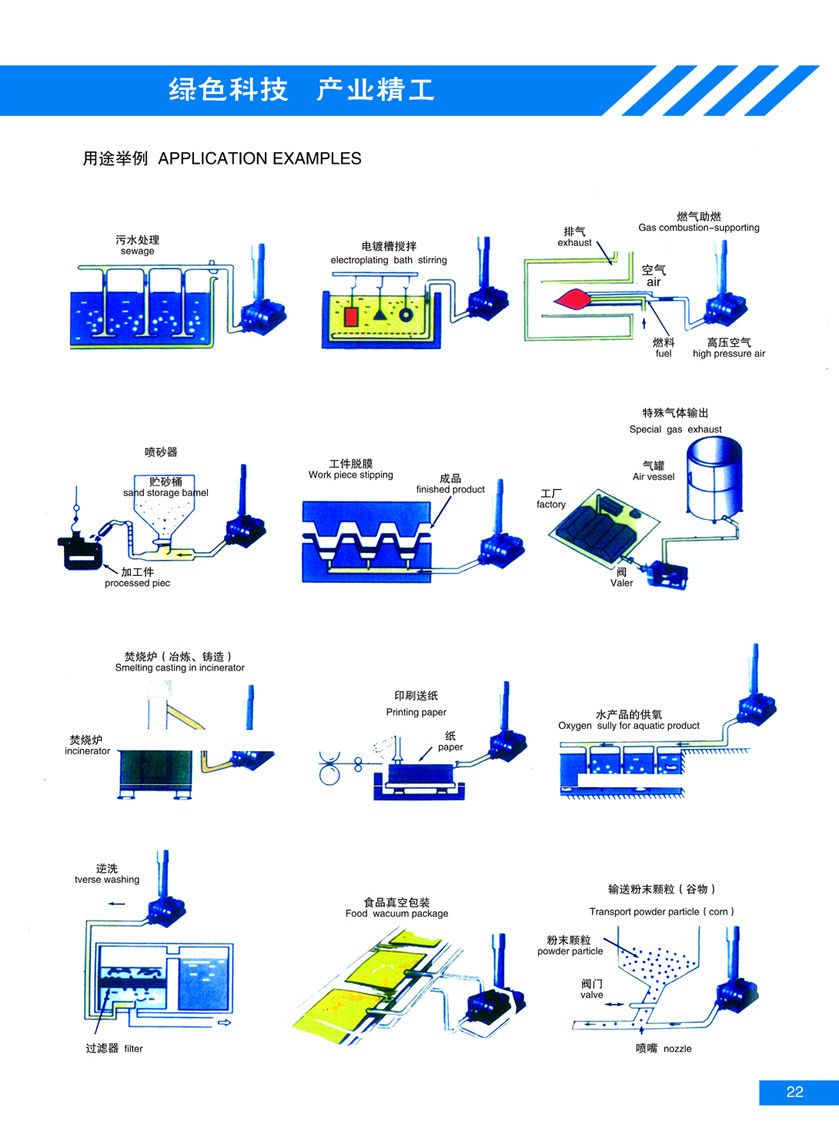

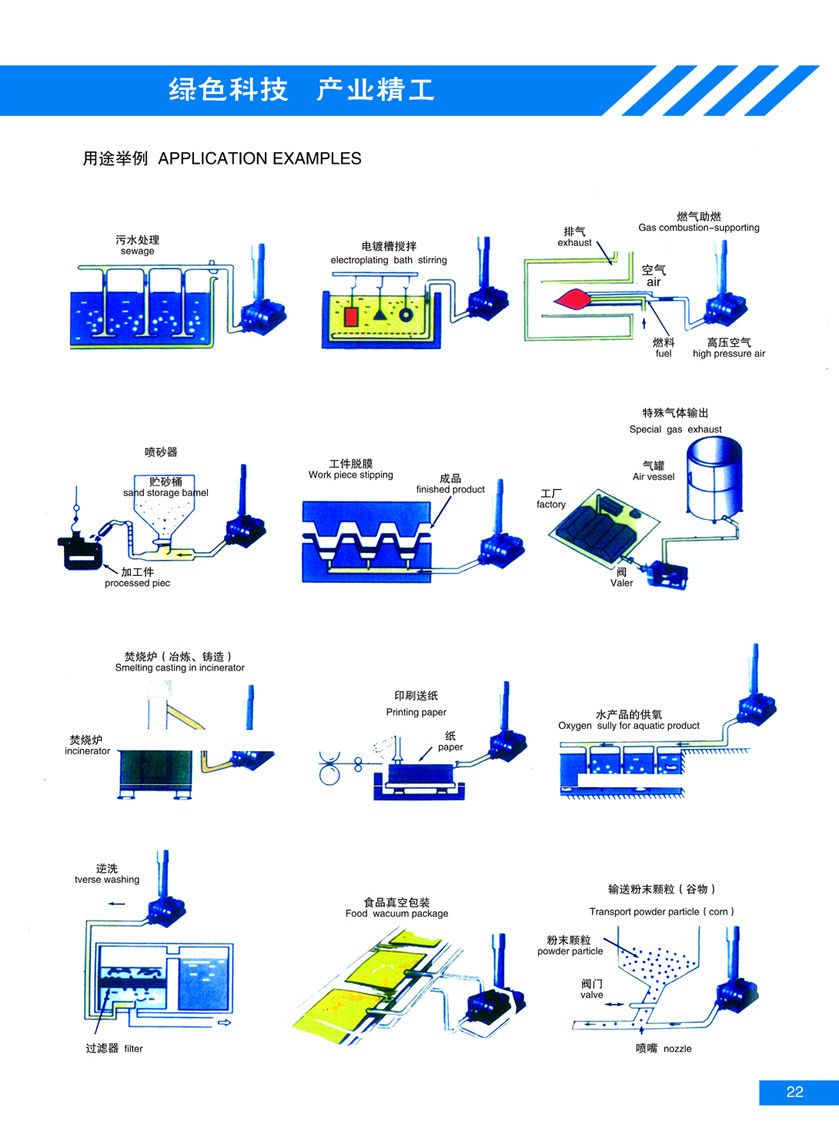

主要用途

羅茨鼓風機

羅茨鼓風機

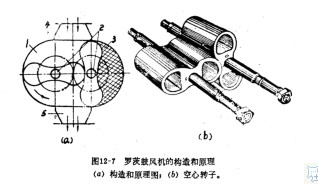

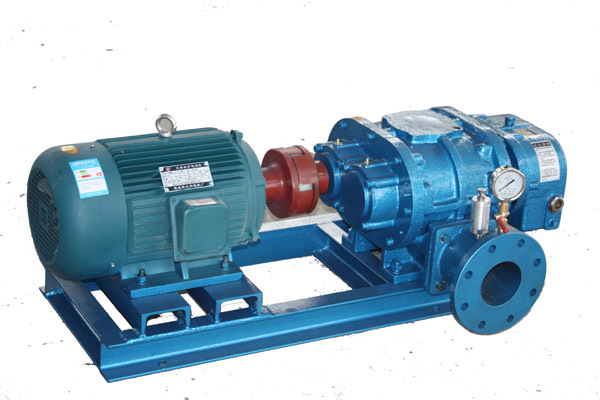

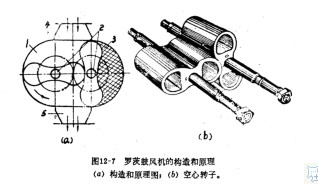

羅茨鼓風機,也稱作羅茨風機,英文名Roots blower,系屬容積迴轉鼓風機,利用兩個或者三個葉形轉子在氣缸內作相對運動來壓縮和輸送氣體的迴轉壓縮機。這種鼓風機結構...

羅茨風機屬容積式風機,葉輪端面、風機前後端蓋。原理是利用兩個葉形轉子在氣缸內作相對運動來壓縮和輸送氣體的迴轉壓縮機。這種鼓風機結構簡單,製造方便,廣泛套用於...

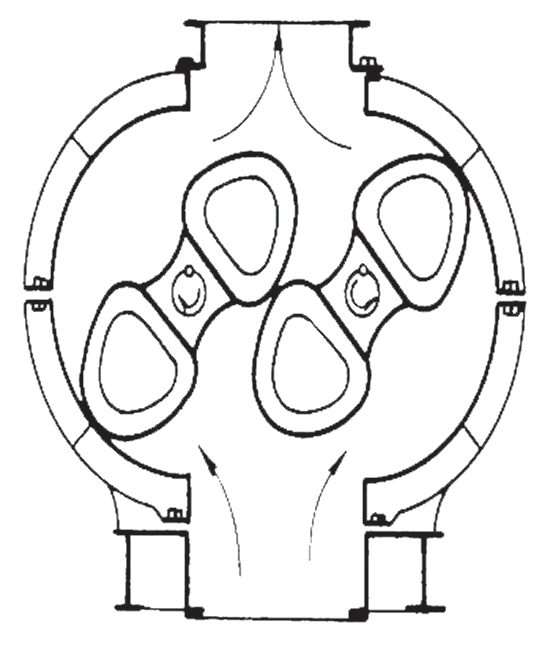

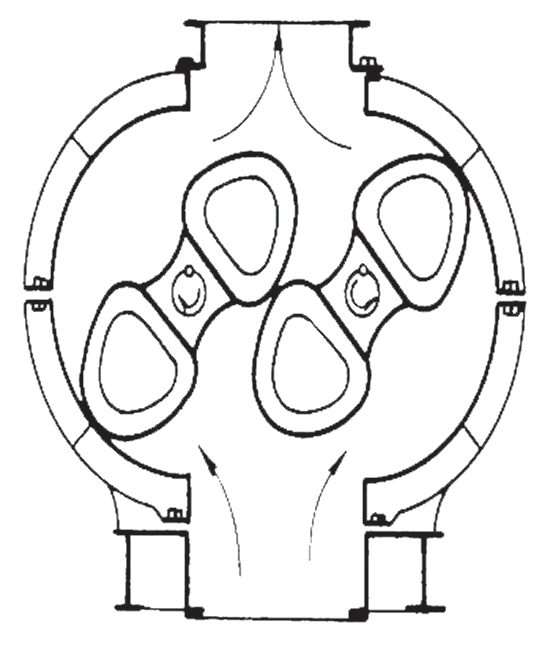

羅茨式鼓風機屬容積式鼓風機,它是依靠兩個外形是漸開線的“8”字形轉子在旋轉時所形成的工作室容積的改變來輸送氣體的,它的工作原理與齒輪泵相同,即每個轉子相當...

風機包括通風機、透平鼓風機、羅茨鼓風機和透平壓縮機,詳細劃分包括離心式壓縮機、軸流式壓縮機、離心式鼓風機、羅茨鼓風機、離心式通風機、軸流式通風機和葉氏鼓...

⒍具有以上特點的鼓風機主要有:羅茨鼓風機,側流式風機,多級離心鼓風機。 [1] 鼓風機分類 編輯 鼓風機按風壓分 根據風機的壓力,可將風機分為低壓風機、中壓風機...

山東省章丘鼓風機股份有限公司是國家重點風機生產企業,具有四十多年專業的風機設計、製造技術和經驗,是國內規模最大的羅茨鼓風機生產和銷售廠家。公司先後建立了兩家...

三葉羅茨鼓風機為容積式風機,亦可做為吸氣用的真空泵浦。輸送的風量與轉數成比例,三葉型葉輪每轉動一次由 2 個葉輪進行 3 次吸、排氣。...

沉水式羅茨鼓風機;潛水式風機 特點:1.降低能源損耗:沉水式鼓風機具有較高轉速可減少逆流,相對的也減低能源耗損。 2.寧靜: 沉水式鼓風機,因放在水裡,故聲音在空...

高壓羅茨鼓風機是一種常用的鼓風機...... 目前行業內一般是把升壓值大於49KPa的羅茨鼓風機算作高壓羅茨鼓風機範疇,高壓羅茨鼓風機是羅茨鼓風機的一種。...

魯氏鼓風機,原名由英文roots blower 音譯而來,實際上就是我們通常所指的羅茨鼓風機,這種叫法最早起源於台灣,是鼓風機的一種,後來由於產品的異地交流頻繁,該叫法...

迴轉式鼓風機和羅茨鼓風機都是於1854年由美國的弗朗西斯和菲蘭德.羅茨兩兄弟發明,並由此得名。迴轉式鼓風機主要部件 編輯 迴轉式鼓風機結構精巧,主要由下列六部分...

例如,某一污水處理廠,選用上述計算例題中的羅茨鼓風機,根據環境溫度變化, 計算出鼓風機的實際供氧量,其一年的變化規律在實際運行過程中,由於進水量、水質、水溫、...

L型羅茨鼓風機是一種高效節能羅茨風機,它是國家推廣的第九批節能產品,系容積運轉式鼓風機。它利用一對漸開線腰形風葉呈同步迴轉輸送氣體,當送風阻力變化時,流量...

三葉羅茨風機是一種雙葉輪同步壓縮機械,每個三葉型轉子用兩個軸承支承,利用一對同步齒輪,使兩個轉子的相對位置始終保持不變。屬容積式鼓風機,具有強制輸氣特徵 [1...

羅茨風機消音器/消聲器 羅茨風機消音器分類 編輯 風機消聲器分為:離心風機消聲器、羅茨風機消聲器、鼓風機消聲器、軸流風機消聲器。風機消音器主要用於降低各種風機...

海福德羅茨鼓風機是一款電子產品,功率為0.75-380KW。...... “海福德”牌系列三葉羅茨鼓風機是本公司綜合了國內外各種型號羅茨鼓風機先進技術特點的基礎自行開發的一...

污水處理曝氣鼓風機一般為多級,流量一般在20-500標米每分鐘,壓力一般在3500-20000mmH2O。污水處理多級離心式鼓風機在污水處理方面優於羅茨鼓風機,如噪聲低,效率高,...

旋轉式鼓風機(ary blower)又稱迴轉式鼓風機,最通用的一種稱作羅茨鼓風機。工作原理與迴轉泵和齒輪泵相像。主要由機體和兩個形狀特殊、旋轉方向相反的轉子所組成。...

三牛羅茨風機三牛羅茨風機設計特性 編輯 NSR系列 羅茨鼓風機1、 技術獨特,三牛在羅茨鼓風機上使用了,自行研製的兩項專利。2、 噪音低。風機進、排氣口採用了螺旋...

《風機和羅茨鼓風機噪聲測量方法(GB/T 2888-2008)》是對GB/T 2888—1991《風機和羅茨鼓風機噪聲測量方法》的修訂。本標準的附錄A、附錄B為資料性附錄。本標準...

大流量R系列羅茨風機是一款鼓風機,該機型輸送介質廣泛,有多種密封結構型式,用以輸送各種不同的氣體介質,滿足不同種類的工業用途。...

鼓風機消聲器(消音器)可適用於降低羅茨系列、軸流系列風機的進排氣噪聲,鼓風機風機消音器也可以用於對排氣管道及其它高壓風機的降噪,消聲量15-30dB(A),壓力損失...

雙級羅茨風機是由兩台HSR系列標準羅茨鼓風機串聯而成。當氣體進入第一級風機升壓後,經過中間冷卻器將氣體溫度降至40℃以下,然後進入二級風機繼續升壓,機組最高升壓...

1、FRR系列雙擺線羅茨鼓風機特點FRR系列雙擺線風機具有結構簡單、製造容易、操作方便、維修周期長;具有較穩定的工作特性,易損件少,使用壽命長。採用特殊冷卻結構,...