氣力浸出槽是金精礦加工過程中氰化法提金的重要設備。

氣力浸出槽在國外稱為帕丘卡浸出槽,是根據空氣提升理論發展而研製出的設備,用於氰化浸金工藝中金(銀)從礦物原料中溶解浸出。

基本介紹

- 中文名:精礦槽

- 理論依據:空氣提升理論

簡介

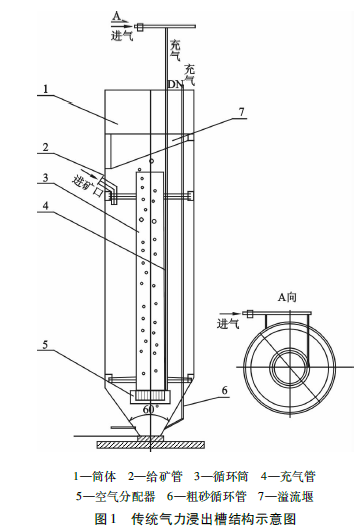

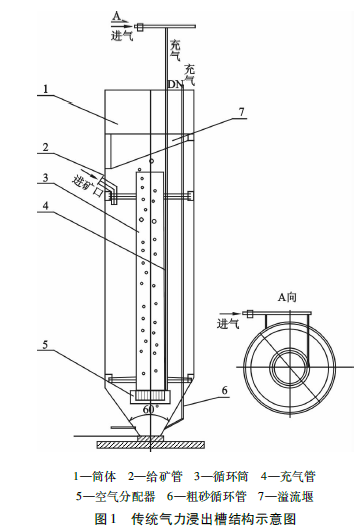

傳統氣力浸出槽及存在問題

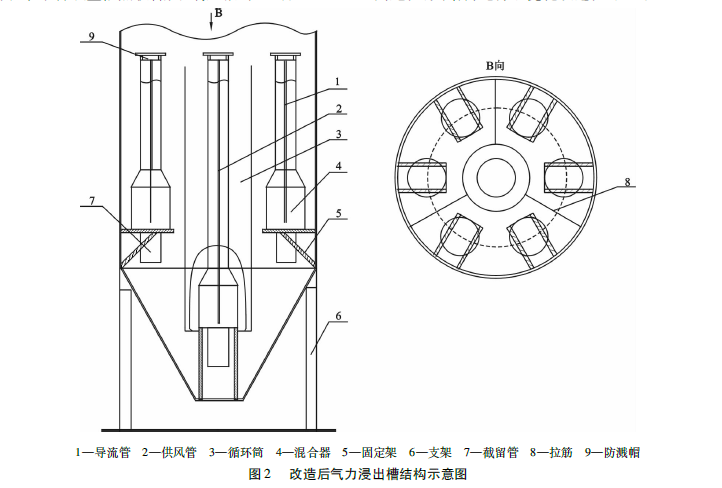

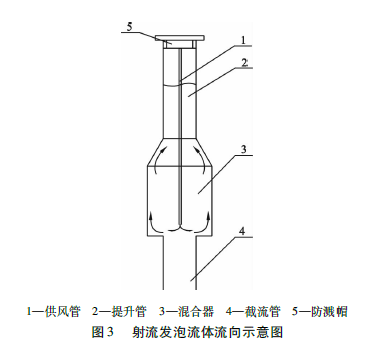

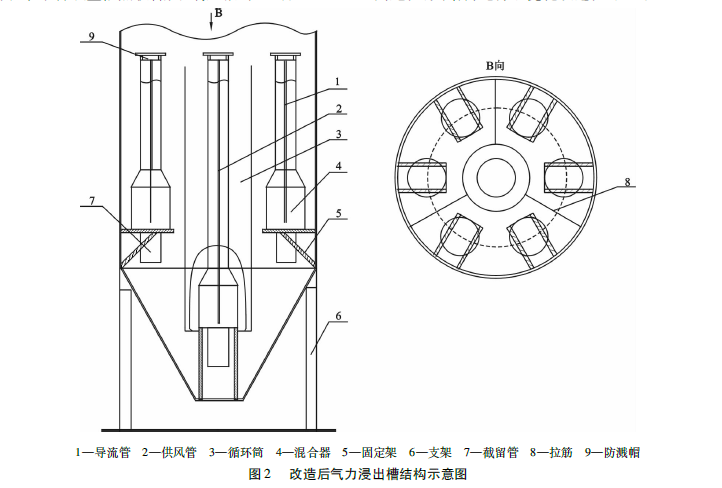

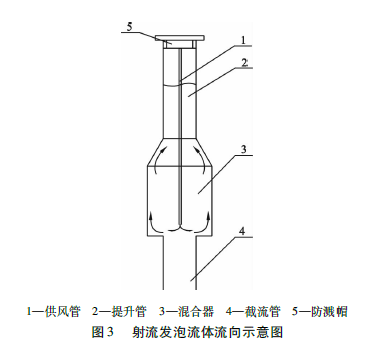

氣力浸出槽結構最佳化改造

氣力浸出槽是金精礦加工過程中氰化法提金的重要設備。

氣力浸出槽在國外稱為帕丘卡浸出槽,是根據空氣提升理論發展而研製出的設備,用於氰化浸金工藝中金(銀)從礦物原料中溶解浸出。

氣力浸出槽是金精礦加工過程中氰化法提金的重要設備。氣力浸出槽在國外稱為帕丘卡浸出槽,是根據空氣提升理論發展而研製出的設備,用於氰化浸金工藝中金(銀)從礦物原料中...

然後,隨著帶面繞過首輪,利用帶面下方的噴水將帶面沉積物沖洗下來,排入精礦槽中...影響皮帶流槽工作的因素主要有:帶面坡度、帶面速度、處理量、給礦濃度和洗滌...

非磁性礦粒進入尾礦槽,而富連生體同前選出的磁性礦粒進入精礦槽。(3)套用這種磁選機主要用於細粒級強磁性礦石的乾選。它和乾式自磨機所組成的乾選流程具有工藝...

磁選機是使用於再利用粉狀粒體中的除去鐵粉等篩選設備。礦漿經給礦箱流入槽體後,在給礦噴水管的水流作用下,礦粒呈鬆散狀態進入槽體的給礦區。在磁場的作用,磁性...

圓錐盤的轉動將不同密度的礦物依次帶進尾礦槽、中礦槽和精礦槽。分選錐面上礦層的分布符合層流礦漿流膜的結構,最上面的表流層主要是粒度小且密度小的輕礦物,...

每當判定一塊精礦時微機就發出一個開閥信號,通過驅動器使對應該礦塊所在橫向位置上的電磁閥定時定位地打開,高壓氣流將該礦塊吹離其自然下落的軌跡,落入精礦槽中...

旋流段和入料點之間的捕收礦化區,入料點與溢流口之間的泡沫精選區。在浮選段,頂部設有沖水裝置(根據現場需要)和泡沫精礦收集槽。給礦管位於柱高約2/3 處,...

高強磁選機主要由圓筒、輥筒、刷輥、磁系、槽體、傳動部分6部分組成。圓筒由2...精礦隨圓筒轉到磁系邊緣磁力最弱處,在卸礦水管噴出的沖洗水流作用下被卸到精...

精礦隨圓筒轉到磁系邊緣磁力最弱處,在卸礦水管噴出的沖洗水流作用下被卸到精礦槽中。非磁性或弱磁性礦物被留在礦漿中隨礦漿排出槽外,即是尾礦。...

進入進料管,與空氣在主軸機構內部相混合,礦化泡沫上浮到槽面並溢流到泡沫槽中...柱和機械攪拌式浮選機的特點,既可以使粗粒充分懸浮,又可以獲得較高品位的精礦...

精礦隨圓筒轉到磁系邊緣磁力最弱處,在卸礦水管噴出的沖洗水流作用下被卸到精礦槽中。非磁性或弱磁性礦物被留在礦漿中隨礦漿排出槽外,即是尾礦。[2] ...

這種磁選機可多台串聯使用,提高精礦品位。永磁筒式磁選機設備主要結構 CTS、B系列永磁磁選機由機架、永磁圓筒、傳動裝置、給礦箱、槽體等主要部分組成。...

兩磁極間,下部通過磁場,礦漿由環內下部給礦器通過環內圓篩篦給入環內,弱磁性礦粒粘附在介質環表面,隨圓環轉動提升到磁場強度很弱的頂部,被高壓水沖入精礦槽中...

表面上,隨著圓筒一起旋轉到磁系邊緣的磁場弱處,由卸礦水管將其卸到精礦槽中...細粒弱磁性礦分選難題而設計的,採用弱磁磁筒除鐵,強磁磁輥分選之方式實現礦...

高梯度強磁磁選機採用轉環立式旋轉、反衝精礦,並配有高頻振動機構,從根本上解決了平環強磁磁選機和平環高梯度磁選機磁介質容易堵塞這一世界性技術難題。它具有富...

精礦隨圓筒轉到磁系邊緣磁力最弱處,在卸礦水管噴出的沖洗水流作用下被卸到精礦槽中,如果是全磁磁輥,卸礦是用刷輥進行的。非磁性或弱磁性礦物被留在礦漿中隨...

XJX—T12型浮選機採用五個槽為一組,在第三、四槽之間設定新型中礦箱,中礦箱由隔板分成A、B兩室,A室內有一通道D與浮選精礦槽相連,A、B兩室的上面分別有一...