精益生產是起源於日本豐田汽車公司的一種生產管理方式。第二次世界大戰後,日本汽車工業開始起步,但此時統治世界的生產模式是以美國福特製為代表的大量生產方式。這種生產方式以流水線形式生產大批量、少品種的產品,以規模效應帶動成本降低,並由此帶來價格上的競爭力。

基本介紹

- 中文名:精益生產系統

- 外文名:Lean Production System

- 起源:日本豐田汽車公司

- 縮寫:LP

簡介

意義

內容

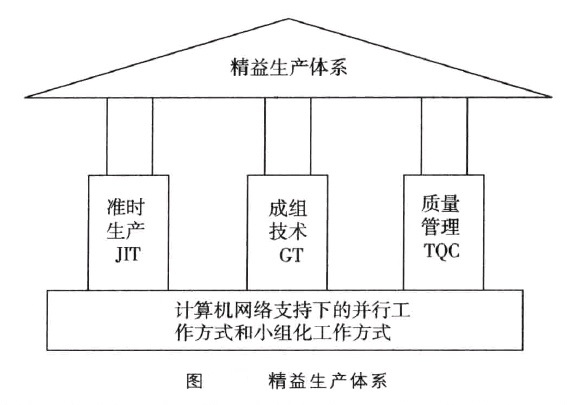

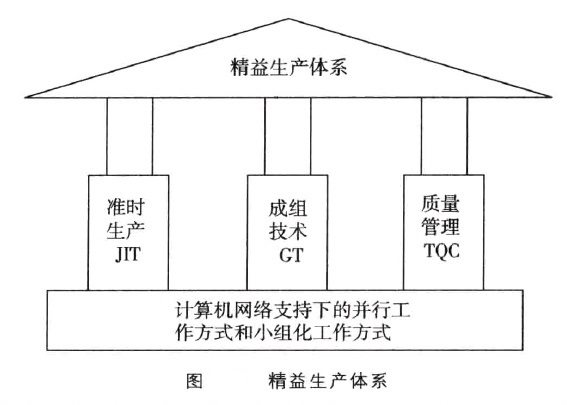

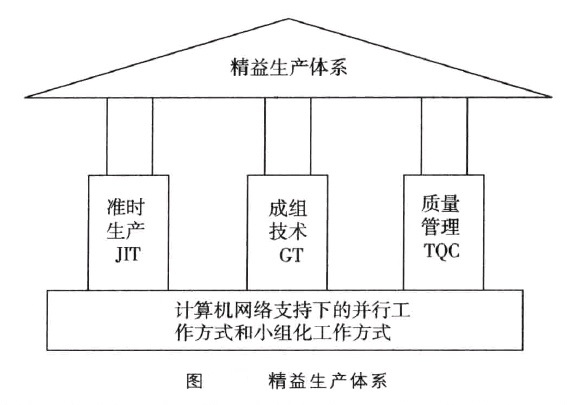

精益生產系統

精益生產系統

精益生產是起源於日本豐田汽車公司的一種生產管理方式。第二次世界大戰後,日本汽車工業開始起步,但此時統治世界的生產模式是以美國福特製為代表的大量生產方式。這種生產方式以流水線形式生產大批量、少品種的產品,以規模效應帶動成本降低,並由此帶來價格上的競爭力。

精益生產系統

精益生產系統精益生產(Lean Production),簡稱“精益”,是衍生自豐田生產方式的一種管理哲學。包括眾多知名的製造企業以及麻省理工大學教授在全球範圍內對豐田生產方式的研究、套用...

精益生產是起源於日本豐田汽車公司的一種生產管理方式。第二次世界大戰後,日本汽車工業開始起步,但此時統治世界的生產模式是以美國福特製為代表的大量生產方式。這種...

精益生產方式即“豐田生產方式”。整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、素養(Shitsuke)五個項目的合稱。起源於日本,通過實施整理、整頓、清掃...

精益生產(Lean Production,簡稱LP)是美國麻省理工學院數位國際汽車計畫組織(IMVP)的專家對日本“豐田JIT(Just In Time)生產方式”的讚譽之稱...

精益生產方式源於豐田生產方式,是由美國麻省理工學院組織世界上17個國家的專家、學者,花費5年時間,耗資500萬美元以汽車工業這一開創大批量生產方式和精益生產方式JIT...

中國長安精益生產管理體系(China Changan Production System,簡稱CCPS)是指適用於中國長安下屬各企業,以最佳化配置企業生產資源,在生產管理中全面、全程地貫徹精益管理的...

精益生產概念來源於日本豐田汽車公司。豐田汽車公司於1937年成立,在20世紀40年代和50年代開始逐步建立超市管理系統、安燈系統和單元生產方式,於60年代全面實施看板拉動...

《如何進行精益生產》是2005年北京大學出版社出版的圖書,作者是許志玲。本書全面系統地為現代管理者展示和操作全景進行了介紹。...

《精益生產的十大工具》是北京高教音像出版社出版的DVD光碟。主講是施增虎。“華人精益管理第一人”施增虎老師,以當今國際先進的精益管理理論及二十幾年的實戰經驗,...

實施精益生產是製造類企業提高核心競爭力的有效途徑,本書原作者在多個行業都有豐富的精益生產的實踐經驗,在書中完整敘述和說明了實施精益生產的策劃、運行和維護各...

職業前景:隨著我國經濟轉型,製造業等行業都需要大量的jir人員在生產或服務質量不變的前提下進行成本降低。作為國家認證的精益生產師,目前已成為 一汽大眾,北京現代,...

《多品種小批量下精益生產系統的改進研究》是2006年天津大學授予車建國博士學位的論文,指導教師是何楨。...

《精益生產:概念與原理》是現代企業信息化經典教材,主講:陳紹文,中國電子音像出版社出版。主講:陳紹文機 構:信息化管理中國電子音像出版社出版|2007年12月18日|5盤...

網路釋義 傾斜;Lean Production: 是對日本豐田準時化生產JIT(Just In Time)生產方式的讚譽稱呼。精益生產(LEAN)、學習型組織,限制理論(TOC)是本世紀廣泛運用於產業...

《豐田精益生產方式》是由(美)沃麥克編寫,中信出版社出版的一本書籍。該書解答了豐田公司保持長盛不衰的根基,並將豐田方式推廣到生產之外的所有價值創造活動上—...

嘉迪正信精益戰略管理系統,採用世界先進的管理思想,以世界知名績效管理系統為平台,以精益生產模式為基礎,是一個將戰略、戰略目標、支持戰略目標的關鍵工作任務、流程、...

ERP系統是企業資源計畫(Enterprise Resource Planning )的簡稱,是指建立在信息技術...精益生產同步工程ERP系統支持對混合型生產方式的管理,其管理思想表現在兩個方面:...

精益工程師指在企業內領導、管理初級精益生產項目的工程師。精益工程師幫助企業更好的實施精益生產,致力於創造價值、消除浪費,最終使企業達到利益最大化。...

JIT的基本思想是生產的計畫和控制及庫存的管理。所以,JIT生產模式又被稱為“精益生產”。JIT的核心是追求一種無庫存的生產系統,或使庫存達到最小的生產系統。為此...

陳忠雄,男,是一名擅長生產管理的職業人士。具有20年的生產管理經驗。曾長期就職於德爾福派克和愛默生公司亞太區的精益生產系統經理。23課堂名師培訓團高級講師·...