簡介

目前,鐵礦石的生產與加工直接影響我國鋼鐵工業和經濟發展建設的資源供給安全。利用磁化焙燒技術,被認為是提高難選鐵礦資源綜合利用率的有效途徑之一。磁化焙燒是礦石加熱到一定溫度後,在相應的氛圍中進行物理化學反應的過程,不僅如此,它還可以將弱磁性鐵礦物變成強磁性的磁鐵礦或磁性赤鐵礦,由於礦石的不同,其發生的化學反應不同。磁化焙燒是弱磁性礦石在磁選前的準備作業,以便進行物料的分選。磁化焙燒—磁選技術的分選指標優良,磁化焙燒按原理分為還原焙燒、中性焙燒和氧化焙燒,其中還原焙燒在生產中套用最廣。它是在500—800℃的還原氣氛下進行,產物為強磁性四氧化三鐵,若產物在還原氣氛下被冷卻到400℃,然後再在空氣中冷卻,則產物為三氧化二鐵。前者為還原焙燒,後者為還原一氧化焙燒。還原焙燒所用的還原劑為固體或氣體。固體還原劑有煤粉和焦炭粉;氣體還原劑是各種煤氣,如高爐煤氣、焦爐煤氣、天然氣等。

方法

常用的磁化焙燒方法可以分為:還原焙燒、中性焙燒、氧化焙燒、氧化還原焙燒和還原氧化焙燒等。

還原焙燒

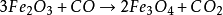

赤鐵礦、褐鐵礦和鐵錳礦石在加熱到一定溫度後,與適量的還原劑相作用,就可以使弱磁性的赤鐵礦轉變成為強磁性的磁鐵礦。常用的還原劑有C、CO、H2等。赤鐵礦與還原劑作用的反應如下:

褐鐵礦在加熱到一定溫度後開始脫水,變成赤鐵礦石,按上述反應被還原成磁鐵礦。

還原焙燒一般用還原度表示:

R=FeO/TFe*100%

上述公式中FeO------還原焙燒中FeO的含量,100%;

TFe------還原焙燒中全鐵的含量,100%。

若赤鐵礦全部還原成磁鐵礦時,還原程度最佳,磁性最強,此時還原度R=42.8%。

中性焙燒

菱鐵礦、菱

鎂鐵礦、菱鐵鎂礦和鎂菱鐵礦等碳酸鐵礦石在不通空氣或通入少量空氣的情況下加熱到一定溫度(300---400攝氏度)後,可進行分解,生成磁鐵礦。其化學反應如下:

同時,由於碳酸鐵礦物分解出一氧化碳,也可將礦石中並存的赤鐵礦或褐鐵礦還原成磁鐵礦,即:

氧化焙燒

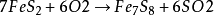

黃鐵礦在氧氣中氧化短時間焙燒使之被氧化成磁黃鐵礦,其化學反應如下:

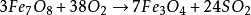

如焙燒時間很長,則磁黃鐵礦可繼續反應成磁鐵礦

氧化還原焙燒

含有菱鐵礦、赤鐵礦或褐鐵礦的鐵礦石,在菱鐵礦與赤鐵礦的比值小於1時,在氧化氣氛匯總加熱到一定程度,菱鐵礦被氧化成赤鐵礦,然後再在還原氣氛中將其與礦石中原有赤鐵礦一併還原成磁鐵礦。

還原氧化焙燒

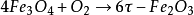

各種鐵礦石經磁化焙燒生成的磁鐵礦,在無氧氣氛中冷卻到400攝氏度以下時,再與空氣接觸,可氧化成強磁性的磁赤鐵礦。其化學反應如下:

磁鐵礦氧化成磁赤鐵礦石,放出熱量,如利用(預熱礦石),可降低焙燒的熱耗。

上述五種方法是根據不同礦物分別採用的磁化焙燒方法,其中最主要的是還原焙燒,其餘的幾種方法尚無較大規模的工業實踐。

當鐵礦石能使用磁選或者浮選方式取得比較好的選礦指標的情況下,一般不使用焙燒對鐵礦石進行處理。因為焙燒不僅要使用大型的迴轉窯才能為後續的磁選技術提供足夠的礦石供應,迴轉窯的處理量相對於弱磁選較小,且焙燒使用的電力及

煤、煤氣的能耗過高,各類焙燒技術在實際的鐵礦生產中主要套用在各種大型的鐵礦及選廠中。

褐鐵礦

由於褐鐵礦中的含鐵礦物沒有磁性,而且含鐵礦物在破碎與磨礦過程中非常容易泥化,因此採用簡單的物理選礦方法金屬的回收率偏低,而且鐵精礦品位也很低。即使使用浮選工藝也幾乎不能獲較好的結果。磁化焙燒這一工藝對於褐鐵礦有很好的效果。褐鐵礦中的含鐵礦物可通過磁化焙燒,變為有磁性的磁鐵礦,然後通過磁選就可以獲得高品位鐵精礦粉,金屬的會收率大大增強。在對褐鐵礦磁化焙燒時人們套用最多的加熱設備是褐鐵礦迴轉窯,它是依據褐鐵礦性質研製而成的,可使褐鐵礦發揮其更大的作用。以上是對褐鐵礦焙燒原理的分析,可使褐鐵礦有更大的利用價值,而且具有良好的冶煉性能,如果對燒結制度和配料的改進,可以高比例的套用褐鐵礦,同樣使高爐冶煉順行。雖然我們國家褐鐵礦鐵礦儲量不多,但是分布卻非常的廣,絕大部分硫、磷含量不高,很適合於中小型選礦廠生產,是我國鋼鐵原料的一個重要來源或補充。同時,鋼鐵企業爭相套用,並提高套用比例,從而降低生產成本,提高企業的競爭能力,特別是在當前緊張的鋼鐵形勢下,更應該受到鋼鐵企業的重視。