簡介,裝置特點,發展狀況,

簡介

第二次世界大戰期間為增產航空汽油,開發了正丁烷異構為異丁烷的過程,用於擴大烷基化原料來源。50年代,又開發了正戊烷和正己烷的異構化過程。早期的催化劑為弗瑞德-克來福特型催化劑並以三氯化鋁加氯化氫或有機氯化物作助催化劑(見酸鹼催化劑),後來出現了加氫異構化型催化劑(鉑-氧化鋁或鉑-分子篩),目前工業上廣泛使用後者。

裝置特點

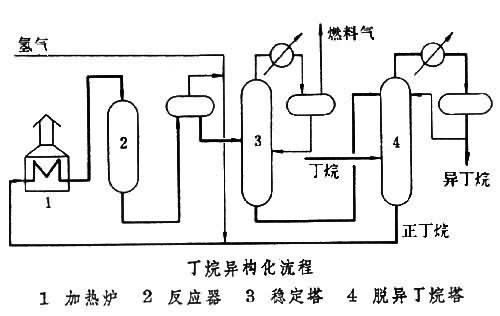

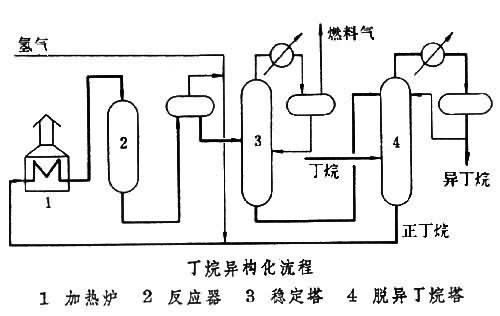

異構化裝置類似普通的加氫精制裝置。以丁烷異構化為例(見圖),丁烷進料經脫異丁烷塔分離出異丁烷,塔底主要是正丁烷,與氫混合後經加熱進入反應器。反應壓力約2.1~2.8MPa,溫度 145~205℃,氫、烴摩爾比為0.1~0.5,空速3~5h-1。反應產物經分離器分出氫(循環使用),再經穩定塔分出少量裂解氣(用作燃料氣)後去脫異丁烷塔。塔底正丁烷循環進行反應,異丁烷產率可達90%以上。異丁烷作為烷基化補充進料時,該裝置可與烷基化裝置合併為一套裝置,這樣可節省設備和投資。

發展狀況

C5、C6烴類異構化時由於正構烴不可能全部異構化,所得產品辛烷值只能較原料增加10~12個單位。為進一步提高異構化效果,近年來開發了全異構化工藝,即將反應物經分子篩吸附分離,使正構與異構體分開,正構部分再返回異構化反應器,這樣最終產品辛烷值可較原料增加20~22個單位。