簡介

石墨化退火的目的是使鑄鐵中滲碳體分解為

石墨和

鐵素體。 石墨化退火的理論基礎:根據相穩定的自由能計算,鑄鐵中滲碳體是介穩定相,石墨是穩定相,滲碳體在低溫時的穩定性低於高溫。因此從

熱力學的角度看,滲碳體在任一溫度下都可以分解為石墨和鐵碳固溶體,而且在低溫下,滲體分解更容易。但是,石墨化過程能否進行,還取決於石墨的形核及碳的擴散能力等動力因素。對於固態相變,原子的擴散對相變能否進行起重要作用。由於溫度較高時,原子的擴散比較容易,因此實際上滲碳體在高溫時分解比較容易,尤其是自由滲碳體

分解時,由於要求原子做遠距離擴散,只有在溫度較高時才有可能進行。

石墨化退火

石墨化退火分類

1、高溫石墨化退火

通常在含碳、矽量較高,並充分發揮孕育怍用的情況下,球鐵組織中很少出現游離

滲碳體。但是,由於原材料來源問題,有時難以避免錳含量偏高或帶進一些產生白口的元素,或由於工藝不當,如球化劑加入量過高,孕育不良和薄壁件冷卻速度太快等原因,往往造成鑄態組織中出現不少滲碳體而產生白口,使鑄件硬度過高,加工困難,塑性和韌性顯著降低,變脆。當自由滲碳體和磷共晶的總量超過3%時,一般都採用高溫石墨化退火工藝來改善這種情況。

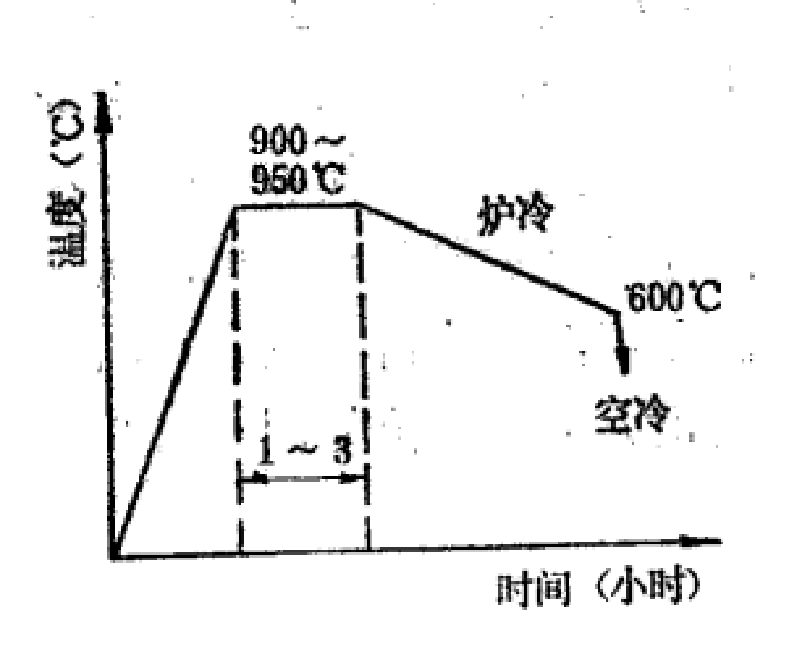

滲碳體在高湛下是不穩定的。在實際生產中,將儔件加熱到完全奧氏體化區,保溫一段時間,就可以使鑄態組織中的滲碳體發生分解(滲碳體→奧氏體+石墨)。加熱溫度越高,滲碳體的分解速度越快,保溫時間可以相應縮短。但溫度過高會引起奧氏體晶粒長大,惡化球鐵的機械性能,而且還會加劇鑄件的氧化和變形程度。因此,一般選擇以退火溫度為900~950℃、保溫時間為1~4小時較為適宜。當鑄態的游離滲碳體含量較多或鑄件壁厚較大時,可適當延長保時間。

鑄件完成高溫石墨化退火後,應採用什麼冷卻工藝,要視鑄件所需要的組織和性能而定。因此,高溫石墨化退火常與低溫石墨化退火、正火和淬火等配合進行。

2、低溫石墨化退火

當鑄態組織中的游離滲碳體<2%時,可採用低溫石石化退火來生產QT42-10或QT40-17等高韌性農機球鐵件。其目的是促使珠光體中的共析滲碳體分解(石墨化)。.珠光體→鐵素體+石墨,而獲得鐵素體基體,因而提高鑄件的塑性和韌性。

低溫石墨化退火的溫度,一般略低於相變臨界轉變的溫度(約720~760℃),保溫時間2~ 6小時,爐冷至600℃時出爐空冷。保溫時聞的長短,除決定於鑄件壁厚大小和加熱溫度的高低外,還取決於鑄件的化學成分。在錳含量偏高或含有阻礙共析轉變石墨化的元素(Cr、Mo等)時,會使珠光體分解速度臧慢,因此應適當延長保溫時間。矽含量較高時,由於矽能促進石墨化,保溫時間可縮短。

退火爐

可鍛鑄鐵退火爐的種類很多。按使用熱能的不同,可分為電爐、油爐、氣爐和煤爐(煤塊爐、煤粉爐);按生產性質又可分為間斷式爐與連續式爐。電爐溫度容易調控,爐溫均勻,沒有氧化性燃燒氣體,退火質量高,但造價大、退火成本高。目前生產中多採用煤爐,容量為5~25t,小容量的為煤塊爐,大容量的為煤粉爐。

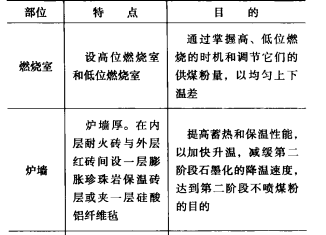

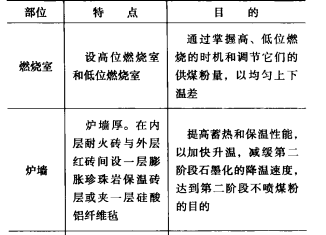

退火爐應符合升溫快、爐溫均勻溫差小、保溫性好、燃耗低的基本要求。上層噴燃煤粉的退火爐,由於上下溫差大,現已被高低位雙層燃燒退火爐所替代。後者燃燒室分上下兩層,先在低位噴粉燃燒,利用熱氣流上升加熱上部,以後再啟用高位燃燒室,高低位雙層燃燒退火爐的結構特點,該爐每噸鑄件的煤耗量為200~280kg。

高低位雙層燃燒退火爐結構特點

高低位雙層燃燒退火爐結構特點加速石墨化退火措施

為了縮短退火周期,可採取下面中所列措施來加速速石墨退火過程。

1、合理選擇鐵液化學成分

在保證獲得白口組織的前提下,適當提高矽量和碳量,尤其要提高矽量硫的質量分數控制在0.12%以下為宜,且應正確掌握硫、錳量關係鉻的質量分數應控制在0.06%以下。

2、控制鐵液中的氣體含量

溶氫量應低於2 X 10

-6。為此沖天爐應加強烘爐,並注意鼓風

濕度的控制。

溶氧量應為10×10-6~20 X10-6,應儘量減少FeO含量。為此應避免過量送風,保持風焦量平衡。此外,送熱風有利於FeO含量的降低。

溶氮量應低於100×10-6。沖天爐快速強化熔煉及採用感應爐熔煉,有利於減少溶氮量。爐前加鋁、硼、鈦、鎂等可使溶氮轉為氮化物,從而有利於石墨化退火

3、進行有效的孕育處理

通常採用鋁一鉍、硼一鉍、硼—鉍—鋁和矽鐵一鋁一鉍等複合孕育,以增加退火時的石墨化核心,並縮短碳原子擴散距離。

4、採用金屬型鑄造

採用金屬型鑄造,可細化晶粒,且可提高鐵液的矽、碳量,有利於退火。

5、採用有預處理的石墨化退火

採用低溫(300~450℃)預處理,或中溫(750℃)預處理。

6、適當提高第一階段石墨化退火溫度

900℃以上,每提高50℃,第一階段石墨化時間約可減少一半。通常退火溫度取(960±20)℃,不得超過1000℃。

7、其他措施

在鹽液中退火,可減少氧化,降低

熱阻,大大加速第一、第二階段石墨化過程。在鋁液中退火,與鍍鋁相結合生產珠光體可鍛鑄鐵,可大大地縮短退火時間。鋅氣氛下退火可明顯縮短第一階段退火時間。退火前的預淬火,可細化晶粒、增加顯微應力和顯微裂紋,有利於增多石墨化核心。

石墨化退火

石墨化退火 高低位雙層燃燒退火爐結構特點

高低位雙層燃燒退火爐結構特點