真空電弧重熔是一種利用電弧作熱源在真空條件下熔鍊金屬的真空熔煉技術,簡稱VAR。它包括真空電弧雙電極重熔和真空凝殼爐熔煉。在真空下進行熔煉,不僅杜絕了外界空氣對鋼及合金的沾污,還可以降低鋼及合金中的氣體和低熔點有害金屬雜質,提高重熔金屬的純潔度,VAR過程能有效地降低金屬中氫、鉛、鉍、銀等的含量,並具有一定的脫氮能力。

基本介紹

- 中文名:真空電弧重熔

- 外文名:vacuum arc remelting

- 簡稱:VAR

- 優點:杜絕外界空氣污染

- 熱源:電弧

- 學科:冶金工程

原理

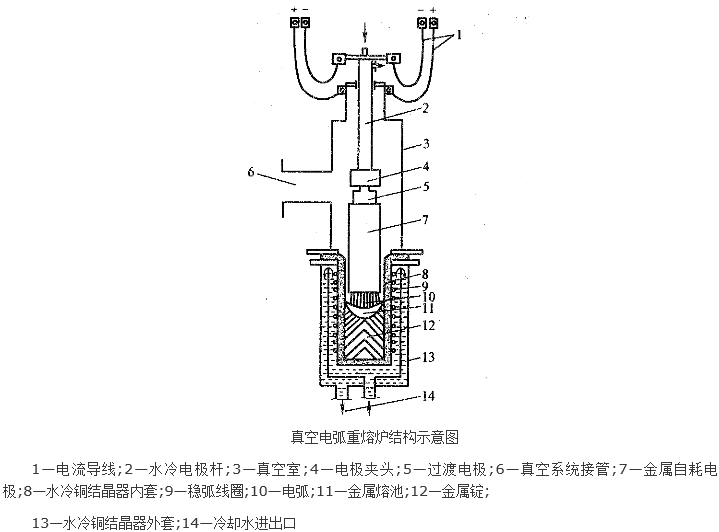

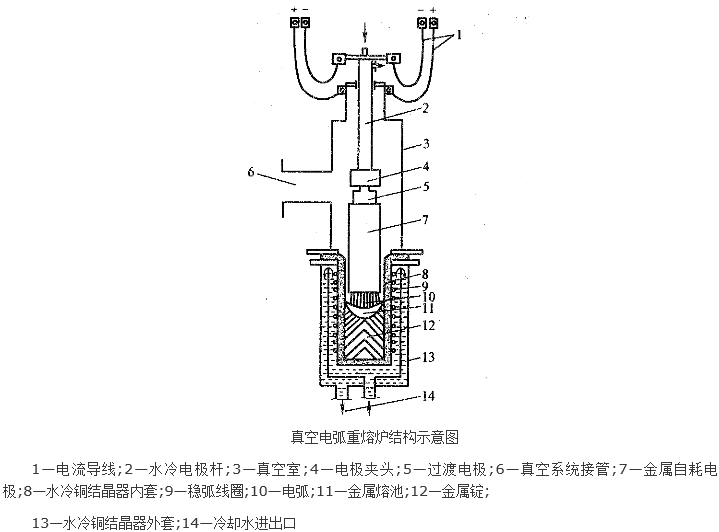

設備組成

真空電弧重熔是一種利用電弧作熱源在真空條件下熔鍊金屬的真空熔煉技術,簡稱VAR。它包括真空電弧雙電極重熔和真空凝殼爐熔煉。在真空下進行熔煉,不僅杜絕了外界空氣對鋼及合金的沾污,還可以降低鋼及合金中的氣體和低熔點有害金屬雜質,提高重熔金屬的純潔度,VAR過程能有效地降低金屬中氫、鉛、鉍、銀等的含量,並具有一定的脫氮能力。

真空電弧重熔是一種利用電弧作熱源在真空條件下熔鍊金屬的真空熔煉技術,簡稱VAR。它包括真空電弧雙電極重熔和真空凝殼爐熔煉。在真空下進行熔煉,不僅杜絕了外界空氣對...

真空電弧雙電極重熔(Vacuum arc double electrode remelting)是一種通過使熔鍊金屬溫度在金屬熔滴進入結晶器前即低於液相線溫度的製備等軸細晶錠的真空電弧重熔方法。...

真空電弧凝殼爐(Vacuum arc furnace)真空電弧重熔爐的改型設備,簡稱真空凝殼爐。它是利用真空電弧爐的熔煉條件,採用可以傾動的淺底水冷坩堝、控制冷卻水量使被熔煉...

等離子電弧重熔是在惰性氣氛或可控氣氛中利用超高溫的等離子電弧熔化和精鍊金屬(棒料或塊料),被熔化的金屬聚集在水冷結晶器中,再拉引成錠的二次重熔工藝,簡稱PAR...

在真空條件下進行金屬與合金熔煉的特種熔煉技術。主要包括真空感應熔煉、真空電弧重熔和電子束熔煉。隨著現代科學技術的飛躍發展,特別是伴隨著宇航、海洋開發、能源開發...

在60年代以後真空感應熔煉又增加了超高強度鋼、超純鐵素體不鏽鋼及電子工業用高純靶材等產品。對於合金性能要求很高的材料常常採用真空感應熔煉與真空電弧重熔或電渣...

電渣重熔能大大改善難變形高溫合金熱塑性,例如Hastelloy X合金在真空感應爐中熔煉的,最大變形量30%,變形溫度區很狹窄。採用真空電弧重熔熱塑性有所改善,最大變形...

特種熔煉泛指轉爐、電弧爐、平爐、感應爐等普通熔煉方法以外的熔煉方法,主要有真空熔煉、等離子熔煉和電渣冶金等,用於製備那些以普通熔煉方法不能或難以熔煉的特殊...

合金採用電弧爐熔煉、電弧爐或非真空感應爐加電渣重熔或真空電弧重熔以及真空感應爐加電渣或真空電弧重熔工藝。GH3039套用概況 用該合金材製作的航空發動機燃燒室及...

合金採用電弧爐熔煉、電弧爐或非真空感應爐加電渣重熔或真空電弧重熔以及真空感應爐加電渣或真空電弧重熔工藝。GH391.8、套用概況與特殊要求 用該合金材製作的航空...

近年來,在對該合金研究不斷深化和對該合金套用不斷擴大的基礎上,為提高質量和降低成本,發展了很多工藝:真空電弧重熔時採用氦氣冷卻工藝,有效的減輕鈮偏析;採用噴射...

合金採用電弧爐、非真空感應爐或真空感應爐+電渣重熔或真空電弧重熔工藝熔煉。1.8 GH44 套用概況與特殊要求合金用於製作航空發動機住燃燒室和加力燃燒室的板材衝壓和...

採用電弧爐、電弧爐+電渣或真空電弧重熔、非真空感應爐+電渣或真空電弧重熔、真空感應爐+電渣或真空電弧重熔工藝熔煉。1.8、GH33(GH4033) 其他概況與特殊要求...

(3)真空感應熔煉加真空電弧重熔;(4)真空感應熔煉。1.8、套用概況與特殊要求該合金在發動機上用作高溫彈簧元件、高溫緊固件、燃燒室卡圈、止動銷等零部件。在國外...

1.7、熔煉與鑄造工藝電弧爐熔煉或電弧爐熔煉加電渣重熔或真空電弧重熔,非真空感應爐加電渣熔或真空電弧爐重熔或真空雙聯工藝。1.8、套用概況與特殊要求...

採用電弧爐、電弧爐+電渣或真空電弧重熔、非真空感應爐+電渣或真空電弧重熔、真空感應爐+電渣或真空電弧重熔工藝熔煉。1.8、 GH4033(GH33) 其他概況與特殊要求...

國內一些大型骨幹企業,不僅冶煉水平提高很快,各種處精煉技術,除真空電弧重熔(VAR)外的手段都具備,加上進口的鍛、軋、熱處理設備,實際上可生產各個質量檔次的產品,...

電弧爐熔煉或電弧爐熔煉加電渣重熔或真空電弧重熔,非真空感應爐加電渣熔或真空電弧爐重熔或真空雙聯工藝。1.8、套用概況與特殊要求...

這種真空感應冶煉爐工藝是用來製造優質航空軸承鋼的最早真空冶煉方法之一。今天,它的主要作用之一是提供用於生產超高純度真空電弧重熔鋼的電極。...

例如:超低碳不鏽鋼的發明,促進了不鏽鋼冶煉氬氧脫碳(AOD)和真空吹氧脫碳(VOD)技術的發展;高溫合金複雜合金化技術的出現,促進了真空感應爐、真空電弧重熔等技術的...

(4)經濟上合理。設備簡單、操作方便,生產費用低於真空電弧重熔,金屬成材率高,對高合金鋼及超級合金和大鋼錠而言,提高成材率的效益足以抵消生產成本。...

葉片用棒材和板材採用真空感應熔煉加電渣重熔工藝。軋制環形件與熱軋、鍛制及冷拉棒材採用感應熔煉加電渣重熔,或真空感應加真空電弧重熔,或真空感應熔煉加電渣重熔...

合金採用電弧爐、非真空感應爐或真空感應爐+電渣重熔或真空電弧重熔工藝熔煉。1.8 GH3044 套用概況與特殊要求合金用於製作航空發動機住燃燒室和加力燃燒室的板材衝壓...

合金採用真空感應加真空電弧重熔的雙聯生產工藝。GH1591.8、套用概況與特殊要求 該合金主要用於航空發動機的緊固件,在600℃下性能穩定,可長期使用,是2018年綜合性能...