大部分香料是熱敏性有機化合物,其含量和香氣是重要的質量指標。真空分餾是香料分離的重要單元操作,如何滿足香料以香氣為主的特殊質量要求一直是業內研究的重要課題之一。

真空蒸汽分餾技術(Vacuum Steam Fraction,即VSF)結合真空分餾和真空蒸汽蒸餾的優點,較好地解決產品香氣和純度的問題。該技術具有較高的套用價值,已得到較好的套用。

真空分餾器是在傳統分餾裝置上改進而來的。

基本介紹

- 中文名:真空分餾器

- 來源:傳統分餾裝置的改進

- 技術:真空蒸汽分餾技術

- 簡稱:Vacuum Steam Fraction,即VSF

- 意義:解決產品香氣和純度的問題

- 領域:化工

簡介,原理和作用,套用和效果,分析討論,

簡介

真空蒸汽分餾能較好地滿足精油或香料等複雜組分的精細化學品的分餾要求,較常規的真空分餾而言,其熱敏損失明顯減少,產品得率和香氣質量提高,更易獲得雜味少、香氣純正的產品,尤其滿足香料和製藥等行業對產品純度和香氣的特殊要求,具有較大實用價值和經濟效益的新型分離技術。但同時,其設備投資和操作運行費用相對較高,應慎重選用。

原理和作用

1、原理分析

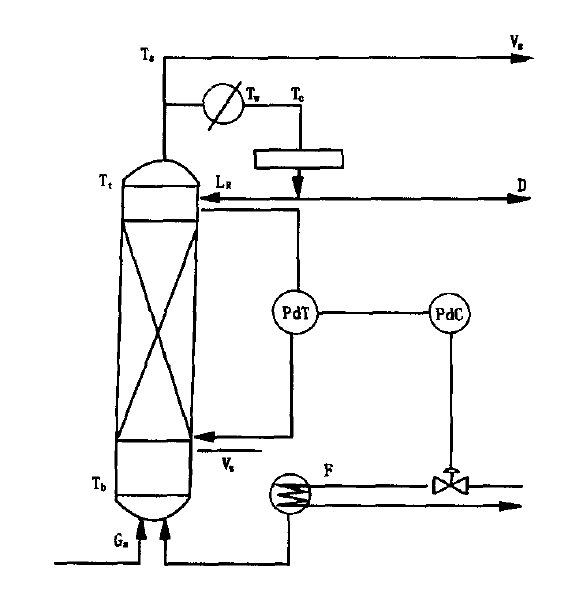

真空蒸汽分餾是在傳統真空分餾的設備和操作基礎上,從分餾鍋底部加入一定量的飽和水蒸汽進行真空分餾,通過選擇性冷凝控制塔頂冷凝效果,使塔頂蒸出物的油、水兩大相按不同狀態和路徑分離,即水蒸汽和少量地沸點組分(油性)從塔頂真空系統抽出,而油相冷凝物參與塔頂回流,並按需求選取不同餾段組分,得到含量和香氣滿意的產品。系統配置見示意圖。

真空分餾器

真空分餾器(1)在一定真空下,加入少量的飽和水蒸汽可降低塔內相關組分的蒸汽壓,從而降低分餾操作溫度,這有利於減少香料的“熱敏性”損失,同時有利於物料完全蒸出而提高產品收得率。

(2)針對不同香料或餾段要求,按不同的參數控制系統壓力(真空度)和加入飽和水蒸汽量,有助於更好更快地蒸出低沸點組分,提高分離效率。穩定真空度並適當增加蒸汽量,或穩定蒸汽量並提高真空度,將降低塔內溫度,加快蒸出速度和減少熱聚合。

(3)飽和水蒸汽從分餾鍋底部進入塔系統並隨塔板上升,它除了參與塔內傳質外,還釋放大量的潛熱,這種傳熱和傳質過程,強化飽和水蒸汽對各油相組分的“吸收和洗滌”,有利於水溶性產物(尤其是熱敏性組分的焦化物)隨水蒸汽上升並蒸出,從而減少產品中難聞的“焦臭味”,使香氣更好。

套用和效果

正如前述,採用VSF不僅可以降低塔內溫度,減少熱敏損失,更重要的是改善產品純度和香氣等質量。這在香料、製藥等行業具有較大的實際意義。該技術可根據不同需要,進行不同的工況靈活組合。達到不同的效果:

1、精油分餾:精油中組分複雜的低沸點較多,主要成份為醛醇的同分異構體和多種低沸點萜烯混合物,如香茅油和山蒼籽油等,要通過分餾獲得規定含量和香氣的醇或醛化合物,採用該法效果較為理想。根據不同的物料和需求,在不同餾段控制相應的壓力(真空度)P、壓差△P、回流比R和塔頂冷凝器的Ts和Tw等參數。例如,採用該法可以從山蒼籽油中分餾得到含量為97%(GC)的檸檬醛,其得率和香氣明顯優於傳統的分餾法和化學法。

2、清除少量溶劑:部分物料經前工序反應或處理後,含有部分溶劑,採用常規真空分餾難以徹底清除溶劑,需要通過控制回流比進行分餾,造成加熱時間過長或過渡段蒸出物過多,同時產品含有較大的溶劑味或焦臭味而影響香氣質量,很不經濟。採用該法可先以水蒸汽為帶出劑,控制好回流比R和冷凝溫度,將溶劑和蒸汽抽出後再進行分餾(必要時也可加入水蒸汽)。這樣產品得率高,且香氣純正無異味。如羥基香茅醛、多種系列酯類、醇類等產品均可採用該法,效果較好。

3、精油整理:部分精油由於含有較多的前餾份而難以滿足市場或下工序要求(如低濃度的香茅油、山蒼籽油等),採用該法可減少物料不必要的處理損失,縮短工時,產物也較容易滿足理化指標和經濟要求。如低含量的香茅油、山蒼籽油採用該法處理,含量提高,色澤亦無明顯加深,損耗較少(大約2~4%)。可滿足出口要求。

國內外多年的套用表明:採用VSF不僅能有效分離精油等物料而獲得含量較高的產品,亦可對各種物料進行特殊處理,更重要的是,它能有效地除去原料帶人或產品在處理過程中產生的異味或焦臭味,使產品的香氣更為純正。

分析討論

1、存在問題:正如前所述,VSF作為獨特的分離技術,可滿足香料和製藥行業的不同需求,有其技術的優越性。但也亦存在一定的不足:在分餾系統中加入飽和水蒸汽,系統操作平衡隨之而破壞,需重新進行調節。因此。採用該法必須付出一定的代價:一是水蒸汽在傳質介面上可能產生水膜,對傳質起阻礙作用,塔板效率下降;二是蒸發量增大,塔徑單位截面上氣體流速增大,阻力增大而塔壓降△P隨之上升,壓差△P過度上升則出現液泛,同時在穩定操作下塔的單位時間處理能力亦相應降低;三是冷凝量和真空抽氣排氣量增大,能耗增加。

2、問題分析:在穩定的塔系統中加入水蒸汽,系統平衡受到破壞,工藝參數出現較大波動。因此,要保持分餾塔的系統平衡,這要以塔內壓力P和壓差△P穩定為主要目標加以調節控制,在加入蒸汽之後,當系統相對穩定時,調節的動態趨勢將是減少再沸蒸發器的蒸發量下降,真空抽氣量上升。同時根據組分和餾段要求設定塔頂冷凝溫度Tv、冷凝水溫度Tw,和冷凝水量上升。此時,塔板分離效率相對降低,國而較常規分餾而言,分餾同一物料將相對增加回流比R(R較R增大),調節周期延長,由此導致系統操作費用較大提高。

3、設備條件:要滿足VSF的工藝需要,設備必須較常規真空分餾有更高的性能,其重點是塔體、塔內件等核心部分的設計、真空系統和熱交熱系統等,以及相配套的控制系統。

(1)塔填料和塔內件:塔填料應採用分離效率高、通量及操作彈性大、阻降小、持流量小的填料(最好的規整填料),同時,還必須配以高性能的氣、液分布器等塔內構件。這方面國內外已有相當成熟的技術和套用,塔設計可用FenskeUnderwoodGiIliland方程進行簡捷計算(必須充分考慮水蒸汽的影響)。

(2)塔附屬配套設備:塔頂冷凝器要求有效面積和溫度範圍大、液汽流動性能好;真空系統必須排氣量大、有較大的介質適應性和操作彈性,可用多級泵組配合操作。

(3)控制系統:採用當今廣泛套用的集散控制系統(DCS)可以從工藝操作等方面最大限度地保證VSF技術的精確性,對整個裝置進行集中控制,動態畫面跟蹤全過程,自動記錄、抄表等。DCS控制準確穩定,可縮小壓差、真空度和回流比等裕量,節能10%以上。