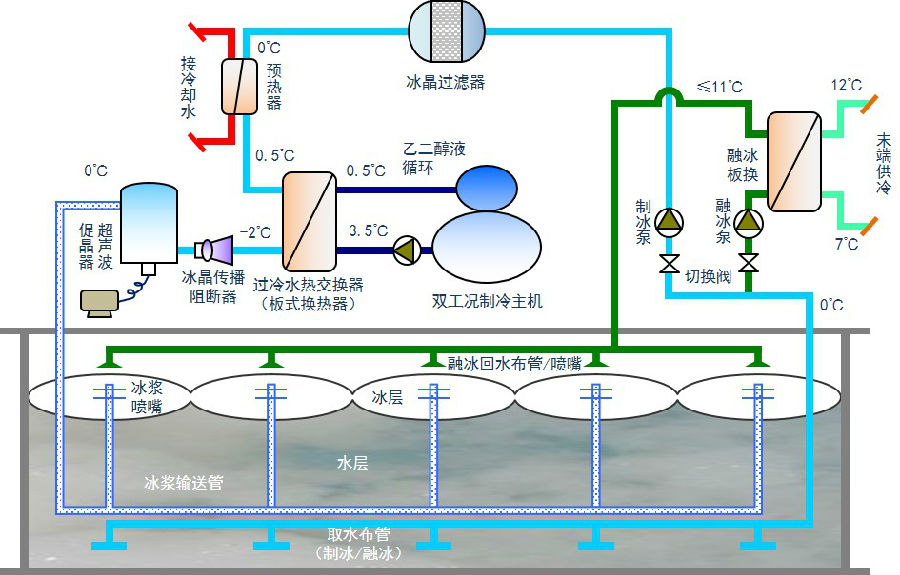

基本原理

相分離法微膠囊化又稱凝聚法,分為水相分離法和油相分離法。食品中套用的主要是水相分離法,其原理是將芯材均勻

乳化或混懸在壁材溶液中,然後加入另一種物質或溶劑,使壁材的溶解度降低,從混合液中凝聚出來並包圍在微細化芯材周圍而形成微膠囊。水相分離法包括復凝聚法和單凝聚法。復凝聚法是以兩種相反電荷的材料作壁材,芯材物質乳化分散在壁材溶液中,通過改變體系的pH、溫度或水溶液濃度,使兩種壁材由於電荷間的相互作用使溶解度下降凝聚形成微膠囊,所製得的微膠囊顆粒分散在液體介質中通過過濾、離心等手段進行收集,再經過冷凍乾燥、噴霧乾燥、流化床等方法乾燥,製成可自由流動的微膠囊顆粒。此法具有高效率和高產量的優點。單凝聚法是指以一種高分子化合物為壁材,將芯材物質乳化分散其溶液中後,加入

凝聚劑(如乙醇或硫酸鈉等親水物)後,由於大量的水分與凝聚劑結合,致使壁材的溶解度下降發生凝聚,將芯材微滴包敷形成微膠囊。如果選擇適當的溫度、pH、溶劑或鹽等條件,則任何聚合物的水溶液都能發生單凝聚。由於單凝聚體系中常套用水、明膠和醇,因此,微膠囊化的芯材應該既不溶於水,也不溶於醇。在使用單凝聚法微膠囊化時,控制微膠囊的大小較為困難,所以,該法遜色於使用復凝聚法微膠囊化。

分類

水相分離法

將芯材分散到壁材的水溶液中,然後加入強親水性非電解質(如乙醇、丙酮等)或強親水性電解質(如硫酸鈉、硫酸銨等)凝聚劑,使大量的水與凝聚劑相結合,導致壁材的溶解度降低,凝聚形成微膠囊。這種凝聚過程是可逆的,一旦解除形成凝聚的條件,就發生解凝聚而使微粒消失。水相分離法以水為介質,是目前對油溶性固體或液體進行微膠囊化的一種常用方法。

水相分離法又按成膜材料不同而分為複合凝聚法和單凝聚法。

油相分離法

在水相分離法中,芯材是疏水性材料。對於親水性芯材,必須採用油相分離法(也稱為有機相分離法)。油相分離法在醫藥領域中特別有用,目前已在該領域成功地實現了商品化。

工藝流程

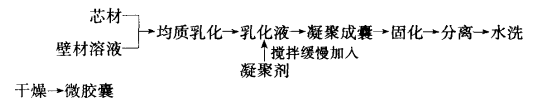

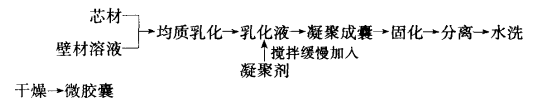

單凝聚法微膠囊化的工藝流程見圖1。

圖1 單凝聚法微膠囊化的工藝流程

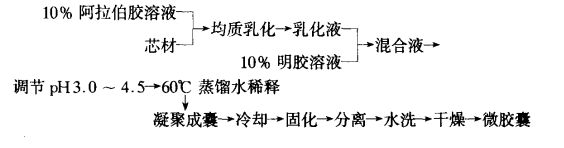

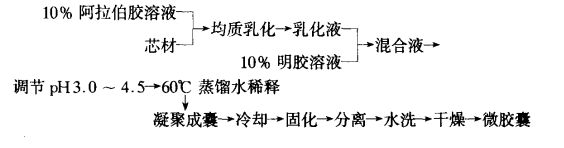

圖1 單凝聚法微膠囊化的工藝流程復凝聚法微膠囊化工藝流程(以經典的明膠一阿拉伯膠復凝聚為例)見圖2。

生產設備

相分離法製備微膠囊主要需要乳化、混合、冷卻、乾燥等方面的設備,並無需要特殊的設備。目前,還沒有成套的商業生產設備。

圖2 復凝聚法微膠囊化工藝流程

圖2 復凝聚法微膠囊化工藝流程影響因素

1、壁材及凝聚劑的選擇

單凝聚法中常用的壁材主要是蛋白質類,以明膠套用最多,可採用的凝聚劑有水溶性溶劑(如乙醇、異丁醇、丙酮)、鹽析試劑(如Na

2S0

4、(NH

4)

2S0

4、聚磷酸鈉等)。有專利採用非極性聚合物(如甲基纖維素)、聚電解質(如羧甲基纖維素鈉)和阿拉伯膠,在氨水或硫酸鈉作用下發生聚合來實現微膠囊化;還有專利將聚磷酸鈉溶液和明膠溶液在一定溫度下混合,將pH調至6.8,形成無機一聚合物反應,其後在5℃下加入戊二醛進一步固化形成微膠囊;也有人用甲基纖維素和親水聚合物(如葡聚糖、聚乙烯吡咯烷酮、聚乙烯醇、阿拉伯膠)來發生聚合反應,在50~60℃時甲基纖維素就形成了微膠囊壁。另外,採用羥甲基丙基纖維素為壁材,

麥芽糊精作為凝聚劑,也可形成單凝聚微膠囊化。此外,通過加熱也可引發單凝聚。Vandenbossche的研究結果表明,熱凝聚法產生低密度、高滲透性的微膠囊;而非溶劑加入法凝聚產生高密度、低滲透性的

微膠囊。

復凝聚法的壁材由聚陽離子材料和聚陰離子材料組成。聚陽離子材料如聚賴氨酸、殼聚糖等;聚陰離子材料如阿拉伯膠、海藻酸鹽、羧甲基纖維素、瓊脂、果膠等;明膠、白蛋白等蛋白質可因體系pH的不同成為聚陽離子,也可成為聚陰離子。明膠作為聚陽離子材料與作為聚陰離子材料的阿拉伯膠組合成壁材是復凝聚法中最為普遍的。

2、乳化液的製備

製備穩定的乳化液或混懸液對於相分離法微膠囊化也是十分必要的。在單凝聚法中,加入凝聚劑時應注意避免破乳作用,否則會導致較低的包埋效率。復凝聚法時,隨著阿拉伯膠、明膠濃度的增加,乳化穩定性增加,而且明膠的乳化能力略高於阿拉伯膠,通常兩者濃度採用10%均可達到優良的乳化效果。由於明膠的胺基酸組成中約有1/2為甘氨酸、脯氨酸、羥脯氨酸,所以疏水性較強,這就導致了其有較強的表面活性,因此,可以選擇將芯材乳化在明膠溶液中。但應注意,pH對明膠乳化穩定性的影響較明顯,當pH為5(明膠的等電點為4.78)時,乳化穩定性明顯下降,乳化液脂肪球直徑也明顯增加,而pH對阿拉伯膠的影響不明顯。

3、體系壁材濃度

成囊溶液體系壁材的濃度是十分重要的。對於單凝聚法,壁材濃度過高會造成凝聚形成較大的團狀物,難於形成均勻的微囊,但壁材濃度過低使凝聚產生需要太多的凝聚劑,甚至不會出現凝聚。一般,中速連續攪拌的同時緩慢加入凝聚劑,在不會出現較大團狀物並能形成均勻分散微囊的前提下,儘可能提高成囊溶液體系壁材的濃度,這有利於降低微囊中殘留水分、提高微囊強度,也能減少凝聚劑的用量。另外,凝聚劑也有相應的最適濃度範圍,濃度偏低,凝聚物不易形成;濃度偏高,則膠囊微粒之間會黏結成團。對於復凝聚法,聚陽離子壁材和聚陰離子壁材的濃度也有影響。濃度過高或過低,都不利於兩者的凝聚反應,不過,復凝聚反應基本上發生在偏稀的溶液體系中。明膠一阿拉伯膠復凝聚時,隨著囊材用量的增加,在芯材周圍的囊材的量增多,從而形成的微膠囊數目增多,囊膜加厚。但當明膠和阿拉伯膠濃度>3%以後,大量存在的囊材易形成大塊凝膠而不利於形成微囊。明膠的比例逐漸增加,微膠囊化效率逐漸增加,但達到一定值後呈下降趨勢,明膠一阿拉伯膠較理想的比例為1:1~1.3:1。

4、pH

pH對於以蛋白為壁材的相分離法影響是很大的。對於單凝聚法,體系pH處於蛋白質pI(等電點)附近時,有利於發生凝聚,而且能減少凝聚劑用量,甚至可以不用凝聚劑也會引起凝聚。對於復凝聚法,通過加酸或鹼調節pH越過蛋白質pI,使蛋白質表現為聚陰離子或聚陽離子,從而使其可與聚陽離子材料或聚陰離子材料發生凝聚,否則不會引起兩者的凝聚反應。由於明膠及其衍生物的等電點範圍為4~9,大多數明膠產品其等電點為pH 4.8,因為它們是經石灰處理的產物,所以這種明膠的水溶液在pH超過4.8時,是帶負電荷的,而當pH低於4.8時,則帶正電荷,因而只要通過改變水溶液的pH,就可使明膠或者為聚陽離子或者為聚陰離子。阿拉伯樹膠分子中僅含羧酸,因此,它的水溶液是帶有負電荷的聚陰離子,不受pH的影響。在稀明膠一阿拉伯樹膠的水溶液中,當pH高於4.8時,明膠和阿拉伯樹膠兩者均為聚陰離子,彼此不發生反應。然而,當pH低於4.8時,明膠變為聚陽離子,於是在聚陽離子的明膠與聚陰離子的阿拉伯樹膠之間發生相互作用,結果導致凝聚相的形成。因此,明膠一阿拉伯膠復凝聚,通常控制體系pH在4.5以下,使凝聚反應發生。

5、溫度

凝聚溫度過高和過低都對復凝聚成膜不利,溫度過高會使明膠和阿拉伯膠不能很好的沉積在芯材周圍形成微囊,已形成的微囊還可能破囊;溫度過低會使囊材高分子運動較弱,芯材周圍無足夠的囊材,成膜反應不夠充分,微囊厚度和強度也不夠,易破囊。對於復凝聚,反應體系溫度要高於明膠水溶液膠凝點35℃左右,而通常的明膠溶液的膠凝點在0~5℃,即保持在35~40℃為宜。當體系溫度過低時,明膠有單獨形成凝膠析出的可能。實際生產中,為保證復凝聚相的產生,反應體系溫度通常保持在40~60℃。

6、攪拌速度

攪拌速度較慢時,形成微囊較大而且形狀不規則;攪拌速度適中時,微囊變小且呈圓形;攪拌速度過快時,微囊小呈圓形,但膜變薄,這將不利於芯材的緩釋。

7、固定化

通過相分離從膠體水溶液體系生成凝聚相的過程是溶膠與凝膠之間可逆變化的過程,如果平衡被破壞,凝聚相就會消失。為使在囊芯周圍凝聚的凝膠不再溶解,需要固定化處理。常使用的固定化方法有:①採用甲醛、戊二醛等活潑醛類交聯固化,與甲醛相比,戊二醛分子中有兩個醛基,更有利於與明膠分子的交聯,且交聯後勿需使用鹼對其進行中和;②採用明礬等金屬螯合鹽交聯固化;③單寧酸和酚類交聯固化;④加熱固化;⑤谷氨醯胺轉氨酶交聯固化;⑥噴霧乾燥也可固定化凝聚相,得到水溶性凝聚微膠囊。

特 點

相分離法足一種非常有效的微膠囊化技術,工藝較簡單,易控制,包埋率達85%~90%,可製成十分微小的膠囊顆粒,甚至粒徑不到1μm。它的主要缺點:①成本高,需消耗大量凝聚劑;②對發生凝聚反應的條件控制較難;③可供選做壁材的凝聚劑較少;④產品中易含大量的化學物質。水相分離法的這些缺點使其對脂類物質的微膠囊化還基本上停留在實驗階段,妨礙了其套用和推廣。但由於用這種方法生產的微膠囊具有控制釋放的功能,因此,它仍然是一種很具潛力的方法。

圖1 單凝聚法微膠囊化的工藝流程

圖1 單凝聚法微膠囊化的工藝流程 圖2 復凝聚法微膠囊化工藝流程

圖2 復凝聚法微膠囊化工藝流程