圓盤破碎機主要套用於地質、建材、冶金和化工等行業的化驗室中,用於煤和礦石等中等硬度物料的破碎,通常與顎式破碎機 (粗碎機) 或制樣研磨機 (細碎機) 配合使用。

基本介紹

簡介,圓盤破碎機的原理和結構,工藝機理分析與選材,磨盤基體材料選擇,磨盤基體的製造,合金磨頭磨塊和鋼基體連線方式,

簡介

在盤式破碎機中,動靜磨盤主要承擔對物料的破碎功能,承受物料的反衝擊力,易磨損和損壞,因此對硬度、耐磨性和抗衝擊性要求較高;同時因工作環境溫度較高,連續工作時溫升常達到 150 ℃ 以上甚至更高,因而還要有良好的導熱性。因此對磨盤的製造工藝有較高的要求,尤其是合金磨頭磨塊鑲嵌的牢固與否,能否承受衝擊動載荷,是否適合高溫工作環境,以及其耐磨性等都將是決定磨盤質量和使用壽命的主要因素,也是影響盤式破碎機使用性能的主要因素之一。

圓盤破碎機的原理和結構

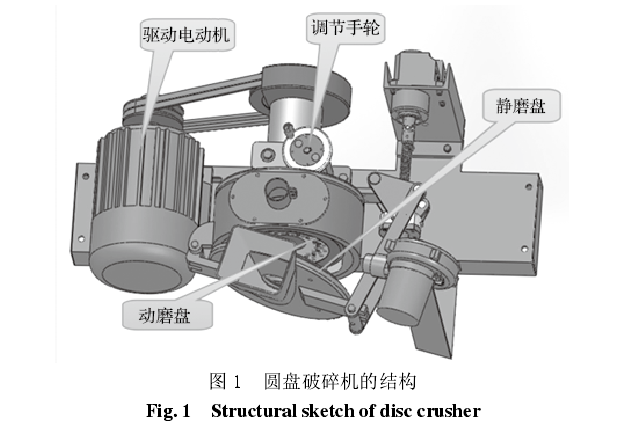

圓盤破碎機主要由機體、底座、主軸、活動磨盤、固定磨盤、端蓋及料斗等構成,如圖所示。

電動機啟動後,經三角帶將動力傳給帶輪,帶動主軸旋轉,並使活動磨盤、固定磨盤相對運動產生擠壓磋磨作用,從而使進入磨盤中間的物料被粉碎。出料粒度可通過大小手輪、主軸等調整磨盤間隙來控制。機體、端蓋和上蓋組成一個工作室,物料在工作室內被粉碎。物料從端蓋上方的加料口中加入,進入兩磨盤中間,由於擠壓磋磨作用被粉碎,粉碎後的試樣從兩磨盤中間的間隙內流出,落到下面的料斗中。該機性能穩定,噪聲低,清掃方便。

根據不同的物料加工要求,其套用也有所不同,有壓軋、剪斷、衝擊、研磨 4 種破碎過程。壓軋適用於硬質、大塊料的破碎;剪斷適用於韌性物料的細碎;衝擊適用於脆性物料的中碎、細磨和超細磨;研磨適用於小塊及細顆粒的細磨和超細磨。

工藝機理分析與選材

磨盤基體材料選擇

綜合考慮耐磨性、硬度、抗衝擊性及導熱性等要求,磨盤基體材料為45鋼,也可以採用高錳鋼。合金磨頭和磨塊採用鎢鈷硬質合金,這種由碳化鎢和金屬鈷組成的硬質合金,根據含鈷量不同分為高鈷 (20%~30%)、中鈷 (10%~15%) 和低鈷 (3%~8%) 3類,具有較高的抗彎強度、抗壓強度、衝擊韌性、彈性模量和較小的熱膨脹係數,通常抗彎強度和斷裂韌性隨鈷含量的增加而提高,而硬度下降;因此,結合實際工作要求,選用 YG8 (WCo8) 硬質合金,經使用後證明完全可以滿足使用要求。

磨盤基體的製造

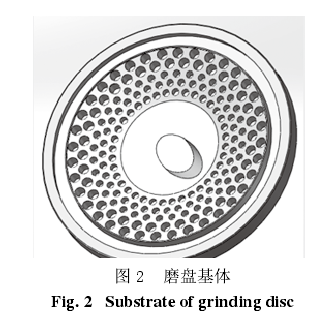

磨盤基體的製造比較簡單,按照圖2所示加工即可;

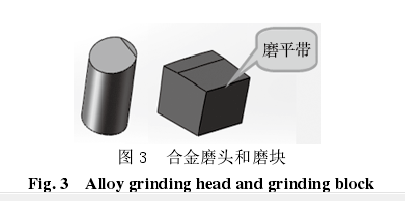

合金磨頭和磨塊採用線切割的加工方式,如圖3所示。

合金磨頭鑲嵌孔要間隔排列,以增強破碎效果;外圈槽底和端面成一定角度,以減少合金塊磨削量和台階積料;合金塊磨平帶的磨削要在鑲嵌完成後整體進行磨平。

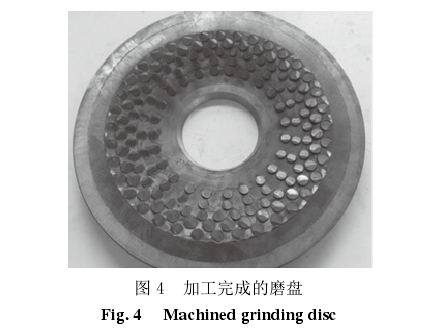

圖4所示為加工完成後的磨盤,該磨盤優點是耐磨、耐高溫、使用壽命較長,約為老式磨盤壽命的4~6倍;缺點是製造工藝較複雜,成本較高。

合金磨頭磨塊和鋼基體連線方式

1、焊接連線方式

硬質合金磨頭和磨塊與鋼基體的連線工藝是磨盤製造的重中之重。硬質合金常採用焊接方式和其他鋼基體連線在一起,但硬質合金中含有較高含量的碳化物和合金元素,雖然可以進行焊接加工,但焊接時容易出現淬硬組織和裂紋;另外,硬質合金磨頭和基體採用套接的方式,如果採用焊接方式,硬質合金的線膨脹係數 (4.1~7.0×10-6/ ℃) 與普通鋼的線膨脹係數 (12×10-6/ ℃) 相差很大,硬質合金只有鋼的 1/ 3~1/ 2,加熱時硬質合金和鋼都自由膨脹,但冷卻時鋼的收縮量比硬質合金大得多,此時焊縫處於受壓力狀態,而在硬質合金表面上則承受拉應力,如果殘餘應力大於硬質合金的抗拉強度時,硬質合金的表面也可能產生裂紋;因此,必須採取有效的工藝措施,才能獲得滿意的焊接接頭。釺焊是將硬質合金和基體金屬連線在一起的有效焊接方法,但是盤式破碎機中的合金磨頭要承受衝擊動載荷;因此,採用焊接方式不太適用硬質合金磨頭和鋼基體的連線。

2、無機膠粘接連線方式

硬質合金和鋼基體還有另外一種連線方式,尤其是在套接的情況下,能獲得較高的連線強度和令人滿意的效果,那就是無機膠粘接方式。無機膠採用1000度CPS氧化銅無機膠水。該無機膠粘結劑可以解決一般膠粘劑無法解決的高溫作業環境下的粘接問題,通常用於高溫爐內襯、耐高溫測試探頭、加溫燃燒器的粘接和修補;也可用於各種高溫工作環境下的鑄造、金屬、長桿等的缺陷、砂眼、裂縫的粘接及修補;同時還適合金屬材料的軸套粘接,硬質合金的車刀、銑刀及齒輪刀具的粘接等。磷酸-氧化銅無機膠的熔點約在 920 ℃ 左右,用它粘接的零件,長期在 500 ℃ 下工作,或者短時間在 600 ℃ 甚至 700 ℃ 下工作都毫無問題。對比分析後得出,採用氧化銅無機膠粘接方式,適用於合金磨頭磨塊與鋼基體的連線,比傳統的焊接連線方式有很大的優勢,更適合於合金磨頭和鋼基體套接的情況。

3、膠接工藝技術要求

(1) 用無機膠進行膠接裝配,其配合面之間的間隙最好在 0.1~0.2 mm 之間,特別是在動載荷下工作時,間隙更不宜過大。

(2) 在用無機膠進行粘接時,被膠接金屬表面的粗糙程度對膠接強度影響很大。粗加工金屬表面 (粗糙度 12.5 以上) 的膠接強度最高,對於一些粗糙度較低的金屬表面,一定要先進行打磨、噴砂,以提高其表面粗糙度。

(3) 噴砂清洗。用水力噴砂機對磨盤進行噴灑清洗,可以改變加工面的粗糙度,去除氧化層,再用專用清洗劑或脫脂棉蘸丙酮清洗打磨過的表面以除去殘存油污,也可放入超音波清洗機中進行清洗,最後需去水烘乾處理。

(4) 膠的配製一般在玻璃板上進行,有時為了延緩凝固速度,可採用乾淨的銅板。

(5) 配膠量不能太多,一般來說,一次配膠量不宜超過20g,大約調2~3min後,就會變成均勻的糊狀,這時挑起一點膠可拉出絲來,說明膠已調好。如果氧化銅受潮就會結塊,這時只需在200℃的恆溫箱中烘一二個小時就可使用,不會影響膠接性能。

(6) 氧化銅和磷酸的配比,實際經驗是,在1mL的液體組分中加入3.5~4.5g固體粉末比較合適,具體還應根據不同情況靈活掌握。

(7) 塗膠。 用刮板或膠刀將混合好的修補劑塗於待修表面,可先塗少許,再用刮板或膠刀反覆按壓。

(8) 固化。室溫固化強度較低,如不具備加熱條件,室溫固化最少5~7d後投入使用。應儘量嚴格按照固化條件進行,先在室溫放置 2~4h,然後緩慢加熱到 60~80 ℃保溫2h,再緩慢加熱到150℃保溫2h,再緩慢冷卻至室溫。如條件允許,儘量在室溫放置較長的時間再進行加熱,這樣有利於減少氣孔的產生。切忌直接加熱或加熱速度過快,冷卻速度也不能過快,最好採用爐冷。

(9) 磨平修整。外圈合金模組固化好以後,需上磨床進行磨平加工,磨平頻寬度約為模組整體寬度的1/5~ 1/3,以保證動靜磨盤之間能緊密配合,使出料粒度達到使用要求。在合金磨頭膠接時應注意,磨頭頂部坡面應按照一定角度順時針排列,同時保證動靜磨盤磨頭坡角方向一致。

通過合理的選材,採用正確的連線方式,可以完全解決合金磨盤實際工作中遇到的問題。實際用證明,硬質合金磨頭和鋼基體之間採用套接的連線方式,採用氧化銅無機膠進行粘接,其連線強度完全達到了設計要求,能很好地適應盤式破碎機高溫及衝擊動載荷的工作環境。按照上述工藝製造的磨盤,質量穩定,性能可靠,耐磨性好,完全滿足各廠礦企業實驗室用盤式破碎機對中等硬度各類岩礦樣品的破碎要求,對於生產類似產品的企業也具有一定的實際指導意義。