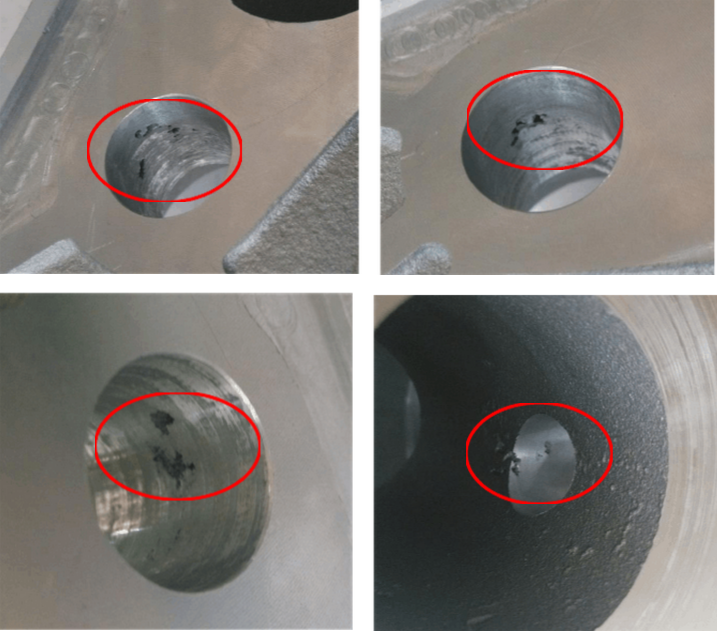

皮下氣孔是試棒表面存在較嚴重的點蝕缺陷,表面下約5mm的範圍記憶體在的空洞稱為皮下氣孔〔2~5〕,皮下氣孔中捲入了Ca、Si、Cl、S等夾雜元素。由於氣體被阻擋在金屬體的近表面處,形成氣泡,並在氣體的壓力作用下將該處表面層的金屬頂得凸起來,呈小丘狀。

基本介紹

- 中文名:皮下氣孔

- 外文名:Pinhole

- 原因:氣體被阻擋在金屬體的近表面

- 對象:球墨鑄鐵件

- 學科:冶金工程

- 領域:冶煉

皮下氣孔是試棒表面存在較嚴重的點蝕缺陷,表面下約5mm的範圍記憶體在的空洞稱為皮下氣孔〔2~5〕,皮下氣孔中捲入了Ca、Si、Cl、S等夾雜元素。由於氣體被阻擋在金屬體的近表面處,形成氣泡,並在氣體的壓力作用下將該處表面層的金屬頂得凸起來,呈小丘狀。

皮下氣孔是試棒表面存在較嚴重的點蝕缺陷,表面下約5mm的範圍記憶體在的空洞稱為皮下氣孔〔2~5〕,皮下氣孔中捲入了Ca、Si、Cl、S等夾雜元素。由於氣體被阻擋在...

氣孔,也稱氣眼,是鑄件生產中最常見的缺陷之一。產生於鑄件內部、表面或近表面,...不規則形,有單個的,也有聚集成片的,孔壁光滑,顏色為白色,有時覆一層氧化皮。...

皮下氣泡(subsurface blowholes)是指存在於鋼錠皮下的氣孔,其危害是造成軋材產生深口、裂痕。...

皮下氣孔的形成是由於含鎂鐵液表面的張力大,容易形成氧化膜,這對阻礙析出氣體和入侵氣體的排出有一定影響,這些氣體滯留於皮下就會形成氣孔。另外,球墨鑄鐵糊狀凝固...

在生產實踐中,他還對針狀皮下氣孔、反白口和石墨漂浮等鑄造缺陷的產生及控制進行了卓有成效的探索與研究。其中《鋁對活塞環皮下針孔的影響》在“全國優秀工程技術...

第6章 氣孔 6.1 氣孔形核 6.2 皮下氣孔 6.3 氣孔生長 6.4 侵入性氣孔 第7章 凝固收縮 7.1 一般收縮行為 7.2 凝固收縮 7.3 補縮判據 7.4 補縮——...

由在澆鑄過程中的種種原因造成的鋼錠表面缺陷,如表面氣孔、皮下氣孔、表面結疤、折皮、冷濺、夾砂等,應及時發現這些缺陷並進行表面修磨清理。否則,這些缺陷會在...

通過火焰清理可以發現皮下氣孔、夾渣、橫裂、端面裂紋等缺陷,能夠將縱裂、夾渣、凹坑等缺陷快速清除。但是,這項操作需要掌握一定的技巧,否則會在清理過程中產生額外...

另外,球墨鑄鐵糊狀凝固特點使氣體通道較早被堵塞,也會促進皮下氣孔缺陷的形成。 [2] 球墨鑄鐵相關資料 編輯 球墨鑄鐵品種牌號 各種鑄鐵代號,由表示該鑄鐵特徵的...

但是,鐵液中的鋁含量不能太高,加入0.01%的鋁,就可能導致鑄件產生皮下氣孔。選擇孕育劑品種和確定孕育劑用量時,對此也應有所考慮。孕育處理含鍶矽鐵 ...

低鋁球化劑使用於容易產生皮下氣孔缺陷的鑄件,以及對鐵液含鋁量有要求的鑄件。 純Ce、純La生產的球化劑,球化處理後鐵液純淨夾雜物少、石墨球圓整。釔基重...

皮帶上料 皮下夾雜 皮下氣孔 偏摩爾量 平衡常數 平爐煉鋼 平面應變 平台水溝 平巷掘進 平行反應 平行炮孔 平硐開拓 坡莫合金 普蘭托數 普朗特數 普碳薄板 ...

6?12冷隔1436?13分散氣孔和皮下氣孔1446?14針孔1456?15脆斷1466?16縮孔1476?17縮松1486?18(顯微)疏鬆1496?19冷裂1506?20變形151第7章鑄件缺陷修補153...

~1.2%,Si0.15%~0.40%),LF精煉後鋼水中[O]D與水口堵塞和針孔的關係可知:鋼水中[O]D控制在(10~20)×10-6,既可防止水口堵塞,鑄坯又無皮下氣孔...

對於和等類鑄件還要求粘結劑的含氮量低,以防止產生皮下氣孔、針孔等缺陷。⑤潰散性好,粘結劑受到高溫作用能自行分解潰散,以防止鑄件凝固後產生內應力、裂紋,並...

鑄鐵用濕型砂中加入煤粉,可以防止鑄件表面粘砂缺陷,改善鑄件的表面光潔度,並能減少夾砂缺陷,改善型砂的潰散功能,對於濕型球鐵件,還能有效的防止產生皮下氣孔,可用...

4.21 GCr15鋼連鑄坯內的皮下氣孔4.22 低碳高硫高鉛易切削鋼連鑄坯內的氣孔4.23 連鑄坯內的白點4.24 連鑄坯的皮下夾渣4.25 連鑄圓坯急冷裂紋...

此外,壓鑄件的機械切削加工餘量也應取得小一些,一般在0.5mm左右,既可減輕鑄件重量、減少切削加工量以降低成本,又可避免穿透表面緻密層,露出皮下氣孔,造成工件報廢...

金屬後,如果遇液體金屬溫度低,粘度大,氣體上浮阻力大,氣泡在液體金屬中就上浮很慢,甚至氣泡上浮時鑄件上部已凝固結殼,這時氣泡就會停留在鑄件表皮下面,形成皮下氣孔...

此外,壓鑄件的機械切削加工餘量也應取得小一些,一般在0.5mm左右,既可減輕鑄件重量、減少切削加工量以降低成本,又可避免穿透表面緻密層,露出皮下氣孔,造成工件報廢...

在電磁力作用下打碎樹枝晶,而樹枝晶的碎片作為等軸晶核心長大而擴大等軸晶區;還可消除柱狀晶的搭橋,以消除中心疏鬆和縮孔;採用電磁攪拌可消除鑄坯皮下氣孔和皮...

在一般鑄件生產中,拋噴丸清理是發現鑄件表面缺陷如皮下氣孔、渣孔以及粘砂、冷隔、起皮等的必不可少的工藝手段。有色金屬鑄件,如鋁合金、銅合金等的表面清理,...

鑄鋼覆膜砂在傳統加工過程添加的固化劑在受熱時能夠分解為氨氣和亞甲基氣體,而氨氣分解的氮原子、氫原子容易造成鑄鋼件產生皮下氣孔,成為生產中的一大難題,而龍口...

因為金屬液在高壓、高速下充填型腔的過程中,不可避免地把型腔中的空氣夾裹在鑄件內部,形成皮下氣孔,所以鋁合金壓鑄件不宜熱處理,鋅合金壓鑄件不宜表面噴塑(但可...