聚氨脂發泡成型機

1)用途該機適用於生產

聚氨脂鞋底、海綿製品、坐墊和其它生活日用品。

SZ1000聚氨脂發泡成型機

SZ1000聚氨脂發泡成型機2)型號說明 PU-D210

PU——聚氯脂澆注成型機(聚氨脂);D——低壓發泡成型(低);2——原料組分數(組);10——料泵排量(mL/s)

3)結構形式、特點 該機控制先進可靠,採用日本三菱PLC控制、台灣變頻調速器調速、長壽命共軛直齒內嚙合料泵送料、數字比例預置控制比例、高速脈衝運算計數精確計量。直觀、方便的操作界面,參數設定及修改均簡便快捷。採用柔性提升結構針閥,使用可靠,節省清洗劑。採用高剪下混煉頭,混煉速度可從1000r/min至6000r/min範圍任意變化。採用全不鏽鋼料罐,配用冷水機可生產多種聚氨脂產品。

選型原則:根據原料組分和發泡類型(高壓或低壓)選型。

4)主要技術性能

項目 | 參數值 | 項目 | 參數值 |

灌注量/(mL/s) | 35~200 | 料泵轉速/(r/min) | 100~600 |

混煉轉子直徑/mm | 40 | 注料計量/(bit/r) | 50 PLC運算計量 |

料罐容積/L | 120 | 混煉電動機功率/kW | 1.1 |

料泵排量/mL | 10 | 料泵電動機功率/kW | 0.75×2 |

混煉轉速/(r/min) | 3000~6000 | 機器淨重/t | 1 |

發泡成型機分類

發泡成型機分為立式成型機和臥式成型機兩種。

1)立式成型機。立式成型機分半自動控制立式成型機和全自動控制立式成型機。半自動立式成型機又細分為兩類:①下模型板固定,上模型板上下開合,從上模側面實現多個料槍同時射料。②上模型板固定不動,下模型板開合,完成合模和取泡沫模樣,從上模頂面實現多個料槍同時進料。

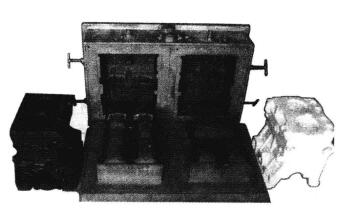

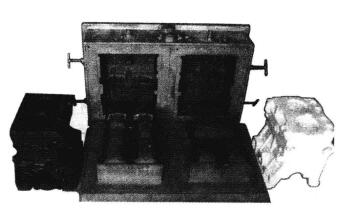

2)臥式成型機。如圖所示的放在臥式成型機的箱體消失模模具,兩個氣室分開單獨安裝在氣室封板上,發泡時每個型腔可以單獨控制發泡工藝,得到最佳的發泡效果,模具採用氣缸自動抽芯,減少脫模時間,防止脫模變形,成型機打開時,兩個泡沫塑膠模樣同時脫模,又節省了整個產品的成型時間,此類結構的模具設計集合了消失模模具設計的方方面面,代表先進的消失模模具設計理念和思路,屬於目前消失模模具的巔峰之作。

臥式成型機

臥式成型機以箱體為例介紹消失模模具中最具代表特色的自動抽芯頂出的模具設計,主要步驟如下:

1)分析泡沫塑膠模樣成型的可能性,外形尺寸大,零件壁厚12mm,結構複雜,批量大,適合消失模鑄造。

2)考慮到泡沫塑膠模樣的粘結方便,模具結構設計簡單,使用在臥式成型機上將泡沫塑膠模樣分成六大片四小片粘結組合成型。

3)將分過片的泡沫塑膠模樣單獨進行模具設計,從右數最後一片的單獨模具設計為例,介紹模具設計過程:分型面設計;料槍設計;模具結構設計;冷卻管道設計。

4)將單獨設計好的模具組裝在一套氣室封板上。

發泡成型機的工藝流程

發泡成型機的加工過程可以綜合為:合模→填料→返排料→模子預熱→

加熱→預冷→

冷卻→啟模→退出產品等多道工序的順序動作。其中,合模、啟模等由行程開關來確定動作是否完成;加熱是使已填入模中的原料發泡、膨脹、成型,因此要有一定的持續時間,退出產品可利用氣壓或液壓方法頂出模中的成品,各工序均可用時間來控制。所需時間可通過面板上的撥盤或開關由操作員根據工藝要求當場設定或調整。

注射發泡成型機的主要零部件

注射裝置

注射發泡成型機的

塑化注射裝置結構類型很多,但是用螺桿進行塑化卻是它們的共同點。不同類型的發泡注射成型機,其螺桿的職能和結構也不相同,有的螺桿只有塑化的職能,其運轉可以是連續的,也可以是間歇的;有的螺桿具有塑化和壓注雙重職能,螺桿運轉只能是間歇性的;採用物理髮泡劑和採用化學發泡劑對螺桿結構的要求也是不相同的。採用化學發泡一般都是先將化學發泡劑與其他原材料組分混合好後才一齊加入塑化料筒進行塑化,而採用物理髮泡,常常是由機筒前端將發泡劑直接注入塑膠熔體中。為此,螺桿不僅在注入段應有特殊的結構,而且應設有混合元件使發泡劑與塑膠熔體充分混合。

噴嘴

注射發泡成型機的噴嘴應能滿足以下特殊要求。噴嘴能控制啟閉並儘量減少流動阻力。一般都採用單獨控制的閉鎖噴嘴,為了減少積存料,採用針狀閥閉鎖噴嘴比較合適,有的噴嘴還具有混合功能、總之噴嘴的結構類型多種多樣,它對發泡製品的質量有明顯的影響。

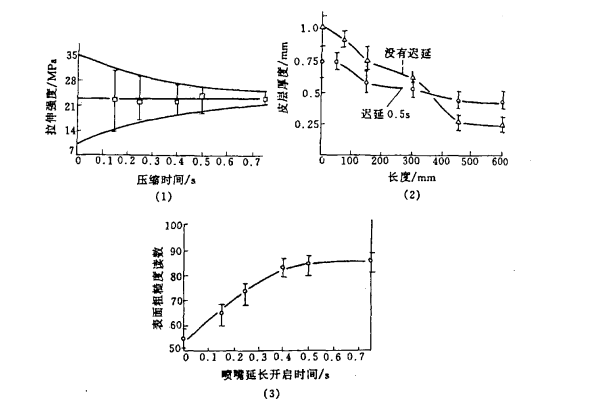

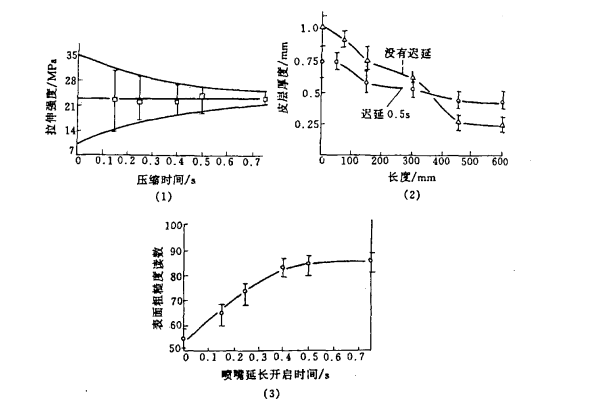

注射發泡時,延時開啟噴嘴對製品質量性能有明顯影響。所謂延時開啟噴嘴是指注射噴嘴開啟時比注射壓力開始施加於塑膠熔體的時間延後了。延後的量對發泡製品的影響如圖所示。圖中(1)所示為延時對發泡製品

拉伸強度的影響。圖中橫座標為注射前塑膠熔體被壓縮時間即噴嘴延時開啟的時間,由圖中可見,延時長的製品性能比較穩定,質量比較均一,低限強度提高。圖中(2)所示為延時開啟噴嘴對皮層厚度均勻性的影響,橫座標為製品在流程方向的尺寸。很明顯,延時可以改善皮層厚度的均勻性。圖中(3)所示為延時開啟噴嘴對皮層表面光滑度的影響,很明顯延時0.5s左右,改善效果明顯,再增加,進一步提高的效果不大。

延遲開啟噴嘴對發泡製品的影響

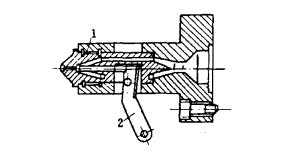

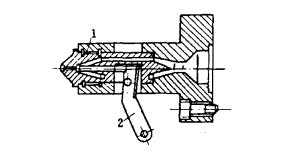

延遲開啟噴嘴對發泡製品的影響噴嘴的結構類型很多,右圖所示為最一般的可控閉鎖型噴嘴,噴嘴內的芯架上設有一根能作軸向移動的芯桿,即頂針或稱針閥芯桿,用於啟閉噴嘴孔,芯桿的移動由操縱桿控制,操縱桿由液壓系統或連桿機構傳動。不進行注射時,芯桿前移,閉鎖噴嘴出口即噴嘴孔,使料筒中的塑膠熔體即使處在較高的壓力下也不能外流。當注射時,芯桿被操縱桿推向後移,噴嘴出口打開,使塑膠熔體得以流出。操縱桿的動作可以和注射柱塞的動作聯動,這樣控制比較可靠。

可控閉鎖型噴嘴

可控閉鎖型噴嘴芯桿也有用彈簧控制的,稱彈簧式閉鎖噴嘴,由於物料流過時阻力大且不易控制,故較少採用。

多型腔或多澆口的模具,常採用多噴嘴機構。為了防止噴嘴中所積的熔體發泡,每個噴嘴都應設針閥,控制噴嘴口的開閉,為了簡便可採用整體傳動。使各芯桿一齊移動、一齊開閉噴嘴口,也可以採用熱流道。

上圖所示為具有混合功能的注射噴嘴,主流道分兩段。錐形,小端直徑約6mm大端直徑約9mm,當熔體高速從小流道口流人大流道口,截面積突增,熔體產生強烈膨脹過程,此處通過一些徑向縫隙將發泡劑注入,使它與膨脹的熔體產生強烈混合,形成許多小泡;噴嘴中的斜桿是控制進料口和進氣口的,使它們同步打開和關閉。

模具

模具是塑膠製品生產的成型定型設備,注射發泡成型機上用的模具與普通不注射發泡成型機上用的模具很相似,也是由動模和定模兩大部分組成,內包括有

凹模、凸模、導向、

脫模、澆道、排氣和加熱冷卻等零部件普通模具的設計原則也同樣適用於發泡用模具,但後一種模具的設計還必須滿足發泡成型工藝的特殊要求。例如,為了提高發泡製品的發泡倍數,密度分布的均勻性、製品表面質量等等,必須提高熔體的充模速度和縮短流程,為此,對注射發泡成型模具的澆注系統、排氣系統、加熱冷卻系統以及模腔的形狀與尺寸都提出了更多的要求。

選用製造注射發泡成型用的模具材料時,必須根據模具的工作條件和要求,選擇適宜的

材料。例如,對於低壓法注射發泡成型用的模具,由於成型定型時模腔壓力比較低,塑膠熔體不用充滿模腔,因此注射壓力不會直接傳給模壁,模壁只承受塑膠熔體發泡的膨脹力,這力與普通注射不發泡成型時模腔壓力相比,要低很多,普通注射成型時模腔壓力取30~60MPa,而低壓法注射發泡成型時模腔壓力只有2~7MPa。所以低壓法注射發泡成型用的模具可以採用強度和硬度都比較低的材料,降低了成本。高壓法注射發泡成型時,必須將塑膠熔體注滿模腔。注射壓力將直接傳給模腔壁。但它與普通不發泡注射成型又不完全一樣,它的熔體不需要進行壓實階段,而壓實階段模腔中的壓力最高,所以用高壓法注射發泡成型用的模具,其模腔壓力雖比低壓法高,但比普通不發泡注射成型低,一般取7~15MPa,有的可能再取高一些,主要取決於充模工藝,因此高壓法注射發泡成型用模具的材料應選用有一定強度和硬度要求的材料。此外,發泡製品的批量數,製品材料的腐蝕性、製品外形的複雜性、尺寸的精度、表面光潔度等方面的要求,都是選擇材料的依據。由於泡沫塑膠的導熱係數低,製品的壁厚又比較大,因此要縮短冷卻時間必須強化冷卻條件,為此應選用熱導率大,比熱容小的材料作為模具材料,選擇材料時可參看普通注射模具的選材原則。

SZ1000聚氨脂發泡成型機

SZ1000聚氨脂發泡成型機 臥式成型機

臥式成型機 延遲開啟噴嘴對發泡製品的影響

延遲開啟噴嘴對發泡製品的影響 可控閉鎖型噴嘴

可控閉鎖型噴嘴