概述

球墨井蓋是球墨鑄鐵產品的一種,球墨鑄鐵通過球化和孕育處理得到球狀石墨,有效地提高了鑄鐵的機械性能,特別是提高了塑性和韌性,從而得到比碳鋼還高的強度。球墨鑄鐵是20世紀五十年代發展起來的一種高強度鑄鐵材料,其綜合性能接近於鋼,正是基於其優異的性能,已成功地用於鑄造一些受力複雜,強度、韌性、耐磨性要求較高的零件。球墨鑄鐵已迅速發展為僅次於灰鑄鐵的、套用十分廣泛的鑄鐵材料。所謂“以鐵代鋼”,主要指球墨鑄鐵。

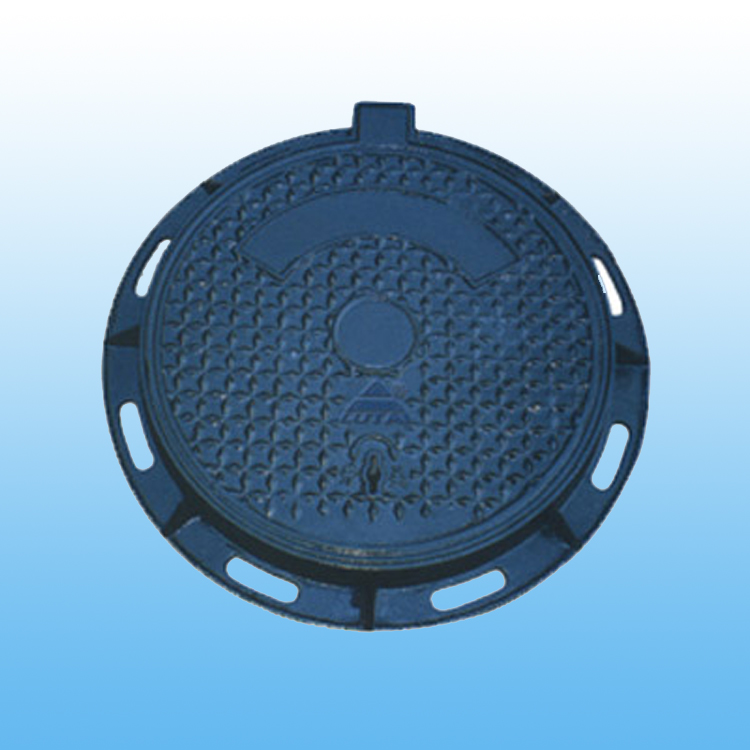

球墨鑄鐵井蓋一般分為圓形和方形,在市區的路政方面,一般採用圓形,因為 圓形的井蓋不易傾斜,能夠較好的保護好行人和車輛的安全。使用圓形,主要是考慮到圓形的井蓋通過其圓心的每條直徑長度都是一樣的,這樣如果井蓋被經過的車輛軋起時,因為不論如何軋起,其直徑都會比下面的井口略寬,井蓋不會掉到井口裡去。

而如果採用方形,因為方形的對角線明顯長於其每條邊長,這樣的井蓋被軋起時,很容易沿井口的對角線方向掉進井中,造成安全隱患。如果井口做成圓形或明顯小於井蓋,方形的井蓋就不會掉進井中。這裡就牽涉到一個材料的最大利用和節約的問題。井口的使用取決於井口的大小,如果非要在上面安裝個面積遠遠大於井口的方形井蓋,那么材料的利用和實用價值自然沒有直接使用圓形的井蓋更有效,既節約井蓋的材料,也保證了井口的安全。

而在鄉下和電纜井利用的,一般採用方形,這樣可以更好地預防雨水等液體的進入。

成分

生鐵是含碳量大於2%的鐵碳合金,工業生鐵含碳量一般在2.5%--4%,並含C、SI、Mn、S、P等元素,是 用鐵礦石經高爐冶煉的產品。根據生鐵里碳存在形態的不同,又可分為煉鋼生鐵、鑄造生鐵和球墨鑄鐵等幾種。

析出的石墨呈球形的鑄鐵。球狀石墨對金屬基體的割裂作用比片狀石墨小,使鑄鐵的強度達到基體組織強度的70~90%,抗拉強度可達120kgf/mm2,並且具有良好的韌性。球墨鑄鐵除鐵外的化學成分通常為:含碳量3.6~3.8%,含矽量2.0~3.0%,含錳、磷、硫總量不超過1.5%和適量的稀土、鎂等球化劑。

性能

球鐵鑄件差不多已在所有主要工業部門中得到套用,這些部門要求高的強度、塑性、韌性、耐磨性、耐嚴 重的熱和機械衝擊、耐高溫或低溫、耐腐蝕以及尺寸穩定性等。為了滿足使用條件的這些變化、球墨鑄鐵現有許多牌號,提供了機械性能和吻理性能的一個很寬的範圍。

如國際標準化組織ISO1083所規定的大多數球墨鑄鐵鑄件,主要是以非合金態生產的。顯然,這個範圍包括抗拉強度大於800牛頓/毫米,延伸率為2%的高強度牌號.球墨鑄鐵井蓋通用的材質為QT500-7,布氏硬度在170-230HB。另一個極端是高塑性牌號,其延伸率大於17%,而相應的強度較低(最低為370牛頓/毫米勺。強度和延伸率並不是設計者選擇材料的唯一根,而其它決定性的重要性能還包括屈服強度、彈性模數、耐磨性和疲勞強度、硬度和衝擊性能。另外,耐蝕性和抗氧化以及電磁性能對於設計者也許是關鍵的。為了滿足這些特殊使用,研製了一組奧氏體球鐵,通常叫傲Ni一Resis亡球鐵。這些奧氏體球鐵,主要用鋅、鉻和錳合金化,並且列入國際標準。

製作流程

(一)嚴格要求化學成分,對原鐵液要求的碳矽含量比灰鑄鐵高,降低球墨鑄鐵中錳,磷,硫的含量

(二)鐵液出爐溫度比灰鑄鐵更高,以補償球化,孕育處理時鐵液溫度的損失

(三)進行球化處理,即往鐵液中添加球化劑

(四)加入孕育劑進行孕育處理

(五)球墨鑄鐵流動性較差,收縮較大,因此需要較高的澆注溫度及較大的澆注系統尺寸,合理套用冒口,冷鐵,採用順序凝固原則

(六)進行熱處理

生產歷史

國內

在河南鞏縣鐵生溝西漢中、晚期的冶鐵遺址中出土的鐵?,經過金相檢驗,具有放射狀的球狀石墨, 球化率相當於現代標準一級水平。而現代的球墨鑄鐵則是遲至1947年才在國外研製成功的。我國古代的鑄鐵,在一個相當長的時期里含矽量都偏低,也就是說,在約2000年前的西漢時期,我國鐵器中的球狀石墨,就已由低矽的生鐵鑄件經柔化退火的方法得到。這是我國古代鑄鐵技術的重大成就,也是世界冶金史上的奇蹟。

球墨鑄鐵以其優良的性能,在使用中有時可以代替昂貴的鑄鋼和鍛鋼,在機械製造工業中得到廣泛套用。國際冶金行業過去一直認為球墨鑄鐵是英國人於1947年發明的。西方某些學者甚至聲稱,沒有現代科技手段,發明球墨鑄鐵是不可想像的。1981年,我國球鐵專家採用現代科學手段,對出土的513件古漢魏鐵器進行研究,通過大量的數據斷定漢代我國就出現了球狀石墨鑄鐵。有關論文在第18屆世界科技史大會上宣讀,轟動了國際鑄造界和科技史界。國際冶金史專家於1987年對此進行驗證後認為:古代中國已經摸索到了用鑄鐵柔化術製造球墨鑄鐵的規律,這對世界冶金史作

重新分期劃代具有重要意義。

國外

1947年英國H.Morrogh發現,在過共晶灰口鑄鐵中附加鈰,使其含量在0.02wt%以上時,石墨呈球狀。1948年美國A.P.Ganganebin等人研究指出,在鑄鐵中添加鎂,隨後用矽鐵孕育,當殘餘鎂量大於0.04wt%時,得到球狀石墨。從此以後,球墨鑄鐵開始了大規模工業生產。球墨鑄鐵作為新型工程材料的發展速度是令人驚異的。1949年世界球墨鑄鐵產量只有5萬噸,1960年為53.5萬噸,1970年增長到500萬噸,1980 年為760萬噸,1990年達到915萬噸。2000年達到1500萬噸。球墨鑄鐵的生產發展速度在工業已開發國家特別快。世界球墨鑄鐵產量的75%是由美國、日本、德國、義大利、英國、法國六國生產的。 中國球墨鑄鐵生產起步很早,1950年就研製成功並投入生產,中國的球墨鑄鐵年產量達230萬噸,位於美國、日本之後,居世界第三位。適合中國國情的稀土鎂球化劑的研製成功,鑄態球墨鑄鐵以及奧氏體-貝氏體球墨鑄鐵等各個領域的生產技術和研究工作均達到了很高的技術水平。

套用

(1)鑄態珠光體球墨鑄鐵曲軸和鑄態鐵素體球墨鑄鐵汽車底盤零件分別在我國第二汽車廠、南京汽車廠和第一汽車廠相繼投產。這標誌著中國鑄態球墨鑄鐵生產達到了較高水平。與

之相適應的包外脫硫、雙聯法熔煉、瞬時孕育、孕育塊技術以及音頻檢測和熱分析快速分析等技術的採用,則標誌著中國大量流水生產汽車鑄件的技術水平與國際先進水平的差距正在縮小。

(2)試驗研究了大斷面(壁厚大於120mm)球墨鑄鐵的冶金因素以及相應的生產工藝措施。採用適量的釔基重稀土複合球化劑、強制冷卻、順序凝固、延後孕育,必要時添加微量銻、鉍等可防止球墨鑄鐵件中心部位的石墨畸變和組織疏鬆等,現已成功地製作了38噸重的大型複雜結構件,17.5噸重的柴油機體、截面為805mm的球墨鑄鐵軋輥等。

(3)奧氏體-貝氏體球墨鑄鐵的研究與套用。20世紀70年代初,幾乎同時中國、美國、芬蘭3個國家宣布研究成功了具有高強度、高韌性的奧氏體-貝氏體球墨鑄

鐵(國際上統稱ADI),這種材質的抗拉強度達1000MPa,因此它廣泛套用於齒輪以及各種結構件,與合金鋼相比,奧-貝球墨鑄鐵具有顯著的經濟效益和社會效益。

(4)球墨鑄鐵管和水平連續鑄造球墨鑄鐵型材。中國已相繼建成幾個球墨鑄鐵管廠,且近幾年還將有幾個球墨鑄鐵管廠建成。2000年,中國年產離心鑄造球墨鑄鐵管達90萬噸。此外,中國自行研製的水平連續鑄造球墨鑄鐵型材生產線已通過國家鑑定,並已有多家企業投產。再加上中國引進的

一條生產線,至2002年,中國年產球墨鑄鐵型材的能力達數萬噸。

(5)系統地測定了稀土鎂球墨鑄鐵的力學性能及其他性能,為設計人員提供了有關數據。測定了稀土鎂球墨鑄鐵的比重、導熱性、電磁性等物理性能,結合金相標準研究了石墨和基體組織對球墨鑄鐵性能的影響規律。系統地測定了鐵素體球墨鑄鐵在常溫、低溫、靜態和動態條件下的各種性能。此外,還研究了稀土鎂球墨鑄鐵的應力應變性能、小能量多衝抗力和斷裂韌性,並開始用於指導生產。結合球墨鑄鐵齒輪的套用,還系統地研究了球墨鑄鐵的彎曲疲勞強度和接觸疲勞強度,以及球墨鑄鐵

齒輪的點蝕、剝落機理等。 (6)稀土鎂球墨鑄鐵。在高強度低合金球墨鑄鐵方面,除了對銅、鉬研究較多外,還對鎳、鈮等進行了研究。在利用天然釩鈦生鐵製作釩鈦合金球墨鑄鐵方面,中國國內一些單位進行了大量、系統的工作。中錳球墨鑄鐵雖然在性能上不夠穩定,在系統研究與生產套用,取得了顯著的經濟效益。

球墨井蓋主要套用領域:市政道路,高速公路,通信,電力,自來水,小區,學校等各種園區。

球墨方形井蓋

球墨方形井蓋

球墨方形井蓋

球墨方形井蓋

球墨方形井蓋

球墨方形井蓋