爐法炭黑就是將氣態烴、液態烴或其混合物作為原料,供以適量的空氣,在反應爐內形成密閉的湍流系統,將一部分原料烴和空氣燃燒產生高溫,使另一部分裂解產生炭黑。炭黑是烴類在嚴格控制的工藝條件下經氣相不完全燃燒或熱解而成的黑色粉末狀物質,其主要成分是元素碳,並含有少量氧、氫、硫等。炭黑粒子近似球形,粒徑10-500μm。炭黑產品用在橡膠加工中,通過混煉加入橡膠中作補強劑和填料。

基本介紹

- 中文名:爐法炭黑

- 外文名:Furnace black

- 分類:氣爐法、油爐法

- 產品:炭黑

- 套用:橡膠加工

- 領域:工業材料

簡介,爐法炭黑的生產工藝,爐法炭黑生產中的結焦原因及控制,結焦的原因,控制範圍,生產工藝與裝備清潔生產指標設定,主要生產工藝的選擇,單爐生產規模,全場生產規模,反應爐溫,空氣預熱器溫度,餘熱利用,爐法炭黑生產尾氣的淨化和利用,

簡介

炭黑是最古老的工業產品之一,早在公元前200年我國的漢朝,人們就用松枝來燒制燈煙炭黑作為墨的原料。歐洲和日本在 16 世紀後期開始用動物油、焦油等為原料生產炭黑。1982年美國人開始用天然氣燒制炭黑並用金屬槽板收集,並且將其命名為槽法炭黑,此舉標誌著近代炭黑工業的開始。炭黑生產經歷了燈煙炭黑、槽法炭黑、氣爐法炭黑、乙炔炭黑和色素炭黑、油爐法炭黑、新工藝炭黑及目前正在積極研究的節能環保炭黑時期。

炭黑是烴類在嚴格控制的工藝條件下經氣相不完全燃燒或熱解而成的黑色粉末狀物質,其主要成分是元素碳,並含有少量氧、氫、硫等。炭黑粒子近似球形,粒徑10-500μm。許多粒子常熔結或聚結成三維鍵枝狀或纖維狀聚集體。炭黑產品用在橡膠加工中,通過混煉加入橡膠中作補強劑和填料。

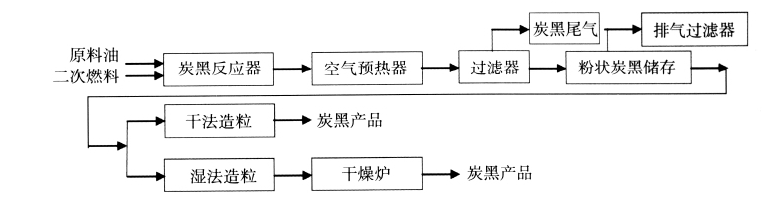

炭黑按其生產工藝可分為:爐法炭黑、槽法炭黑、燈煙法炭黑和氣相法炭黑等。爐法炭黑就是將氣態烴、液態烴或其混合物作為原料,供以適量的空氣,在反應爐內形成密閉的湍流系統,將一部分原料烴和空氣燃燒產生高溫,使另一部分裂解產生炭黑。生成的炭黑懸浮在煙氣,經冷卻過濾、收集、造粒為產品。其中,使用氣態烴為主要原料的稱為氣爐法,使用液體烴為主要原料的稱為油爐法。

爐法炭黑的生產工藝

爐法炭黑生產工藝是 20 世紀 20年代在美國開發出來的,經過多年的發展,目前爐法工藝已經成為各原料在密閉的反應爐內、在精確控制條件下進行的連續快速反應。

爐法工藝的核心部件是反應器。在反應器中,高速噴入霧化的原料油在1200-1900℃高溫下不完全燃燒裂解生成炭黑。反應所需的溫度是由二次燃料(如天然氣或燃料油)燃燒所提供。反應通過噴水冷卻及時終止3反應產物炭黑及炭黑尾氣經換熱冷卻後送入過濾系統將炭黑與尾氣分離。由於分離出的粉狀炭黑堆積密度很低(20-60g/L),不利於運輸供給下遊客戶,通常需對其造粒加以壓實。

乾法造粒工序較簡單,主要通過轉筒將粉狀炭黑機械碾壓成為球狀的炭黑小顆粒,以便後續運輸。

濕法造粒則需通過將水、炭黑和少量粘結劑混合在一起,加入造粒機進行造粒。濕法造粒後的炭黑顆粒仍含有約50%左右的水分,需進一步乾燥處理後才能成為成品。

生產工藝

生產工藝爐法炭黑生產中的結焦原因及控制

結焦是爐法炭黑生產中時有出現的現象,致使焦粒增加,雜質增多,影響炭黑產品質量。因此必須找出原因,提高炭黑的質量和合格率。

結焦的原因

爐法炭黑生產中,原料油和燃料油的霧化對炭黑質量有很大影響。霧化的液滴越小,與爐內空氣接觸面積越大,強化了油滴汽化所需的熱交換和傳質過程。霧化不良,空氣和油氣混合不均勻,造成結焦。現就影響霧化效果的主要因素分述如下。

1 溫度的影響

反應室溫度越低,難以保證原料油完全裂解;燃燒室溫度越低,難以保證燃料油完全燃燒,霧化效果差,造成結焦,因此應儘量提高爐溫,提高油的預熱溫度,可降低油的枯度,減小油的表面張力,使油滴分散更均勻,達到良好霧化的目的。

2 當噴槍結構一定時,如流量過大或流速過快或壓力過大,原料油可能碰到對面的油流甚至在對面壁上結焦。

3 噴咀結構的影響

根據我廠的生產情況,噴嘴及噴燃器的結構對霧化有較大的影響。其中燃料油噴咀的霧化角度是我廠技術人員

經常注意的。

控制範圍

針對上述影響結焦的原因,為穩定產品質量,抑制結焦,我廠現已採用如下的控制措施:

1 燃燒室溫度不低於1300℃,反應室溫度不低於1200℃。原料油預熱器溫度通常控制在130℃一150℃範圍內。

2 燃料油入口油壓0.30一0.55MPa;原料油入口壓力1.5一2.0MPa。

3 燃料油咀霧化角度60。一90。,原料油咀幾乎無霧化角。喉口處把原料油噴槍90度徑向輻射排列。原料油槍和燃料槍噴咀回縮一定的距離。總之,爐法炭黑結焦的原因是多方面的,固然噴燃結構等是主要影響因素,但操作不當也可引起結焦,因此建議生產時操作人員應有責任心注意調節入爐油的溫度、壓力和開、停機操作。

生產工藝與裝備清潔生產指標設定

主要生產工藝的選擇

爐法炭黑生產的主要工藝流程大致相同,生產工藝路線的選擇主要集中在造粒工序。乾法造粒工序簡單,同時不需要額外加水而後乾燥,因此能耗較低。但乾法造粒設備能力低,單個粒子強度差,在後續包裝運輸過程中易破碎散失,從而造成環境的二次污染,因此2002年我國《淘汰落後生產能力、工藝和產品的目錄》中規定,炭黑行業應在 2003 年淘汰生產能力小於或等於 1萬t/a 的落後乾法造粒炭黑裝置。到 2009年,我國濕法造粒炭黑生產能力已達到了炭黑生產能力的 94%,新工藝濕法造粒炭黑已基本取代了乾法造粒炭黑。因此,採用濕法造粒工藝應是對爐法炭黑清潔生產工藝的基本要求。文中對爐法炭黑清潔生產指標設定的建議也是基於濕法造粒工藝路線考慮。

單爐生產規模

炭黑反應爐是炭黑生產裝置的核心設備。反應爐的大型化不僅可以降低熱損失,減少原料和燃料消耗,還可以攤薄設備投資。在當前世界爐法炭黑生產工藝流程和設備漸漸趨同的情況下,反應爐大型化的同時,也代表著炭黑生產向低碳、節能和環保的方向發展。

過去由於受到生產技術、設備設計和製造等多方面的制約,我國炭黑反應爐規模較小。近年來隨著設計、製造水平的不斷提高,我國單爐生產能力已由原來的 2 萬 , 提高到4萬 t,,而從全球角度看,新建裝置單爐產能大多為 4-5萬t ,最大的年產能可達 8萬t 。

因此,建議爐法炭黑清潔生產指標中考慮設定單爐生產規模 8萬 以上為國際先進水平,2萬以上為國內先進水平,2萬 以下設定為國內基本水平。

全場生產規模

除單爐規模外,炭黑生產廠也需要達到一定的產規模才能將單位產能投資控制在合理水平,同時保證資源的合理配置,達到單位產品能耗、物耗的最最佳化。目前國外炭黑生產廠的規模一般在 7-19萬t/a ,我國的炭黑生產企業年生產規模能力基本上也都已經達到#萬噸級。因此結合單爐生產規模的清潔生產指標設定情況,建議將全廠生產規模5萬以上設定為爐法炭黑生產的國內先進水平,10萬以上設定為國際先進水平。

反應爐溫

炭黑反應爐溫的控制對於生產效率具有重要意義。原則上爐溫越高,反應效率越高,炭黑的收率也相應提高,單位產品的能耗則相應下降。一方面爐溫升高意味著一次燃燒過程中過量空氣的減少,即對燃料和原料油的節約;另一方面,爐溫的提高可以使得原料油噴入反應室的汽化速度更快,形成更多核心,從而提高炭黑的收率。因此反應爐溫度的控制水平不僅可以體現出炭黑生產企業的裝備水平,也可以體現能源利用的清潔生產水平。

目前具備國際先進水平的炭黑生產企業的爐溫可高達2000℃,國內先進水平也可達到 1600-1900℃。

空氣預熱器溫度

炭黑反應爐後的熱交換器----空氣預熱器,是爐法炭黑生產中的另一個重要設備。空氣預熱器的作用一方面體現為對反應爐中產生的含炭黑產品尾氣進行冷卻,以便下一步過濾收集產品;另一方面可以對反應所需的助燃空氣進行預熱,節約為維持反應溫度消耗的燃料。因此從能源利用角度,空氣預熱溫度越高,相應的能耗越低。空氣預熱器溫度的高低一定程度上可以反映出炭黑生產裝置能源利用的清潔生產水平。由於受到設備材質的制約,通常空氣預熱器進口炭黑煙氣溫度為700-1000℃,預熱後的過程空氣溫度在400-900℃。根據目前超高溫空氣預熱器的發展情況,建議設定空氣預熱溫度900℃為國際先進水平,800℃為國內先進水平,600℃為國內基本水平。

餘熱利用

爐法炭黑生產的核心反應是原料油在 1200-1900℃高溫下的不完全燃燒3後續產品造粒、乾燥處理工序中也要通過燃料燃燒提供熱源。生產系統餘熱的利用程度也可以體現出炭黑生產裝置能源利用的清潔生產水平。

目前國際先進水平的炭黑生產企業不僅實現了對炭黑產品乾燥爐尾氣餘熱的利用,同時通過在反應爐後設定線上急冷鍋爐,實現了對含炭黑產品尾氣餘熱的進一步利用。根據目前對急冷鍋爐的試用情況,其煙氣顯熱回收率提高了15%,且仍有進一步改善的空間。國內先進水平的炭黑企業應能對炭黑產品乾燥爐尾氣的餘熱加以利用。

爐法炭黑生產尾氣的淨化和利用

炭黑尾氣中可燃氣態污染物淨化及回收利用的方法主要有以下三種:直接燃燒的方法、化學工程分離的方法以及催化反應工程的方法。根據目前的技術條件及經濟狀況,以採用直接燃燒法淨化狀態最佳。

a)炭黑生產的尾氣中殘存的炭黑粒子和可燃氣態污染

物CO、H2、CH4等,其產生量相當可觀,如果直接排入大氣,既浪費了能源,也污染了大氣環境。

b)直接燃燒的方法是防治炭黑尾氣污染大氣環境的最佳控制方法。尾氣中的炭黑子和CO、H2和CH4等可燃氣態污染物經完全燃燒,轉化成CO2和H2O後可完全達到並低於大氣污染物的排放標準。

c)尾氣發電是回收餘熱的最佳方法,年產萬噸炭黑的工廠,配置裝機容量1500 kW的尾氣發電機組,需投資300萬元~350萬元人民幣。年可發電10×106kWh,回收蒸汽7. 2萬t,節約標煤1萬tce,除去運轉費用,年可獲利180萬元人民幣以上,發電量既能自給自足,並可向社會提供服務,經濟效益和社會效益十分可觀。

d)尾氣發電,採用直接燃燒的方法處理污染物,能有效地控制大氣污染,具有良好的環境效益,同時對節約能源,回收利用能源具有普遍的意義。