簡介

一種

固體可燃有機岩,主要由

植物遺體經生物化學作用,埋藏後再經地質作用轉變而成,俗稱

煤炭。

中國是世界上最早利用煤的國家。遼寧省新樂古文化遺址中,就發現有煤制工藝品 ,

河南鞏義市也發現有

西漢時用煤餅煉鐵的遺址。《山海經》中稱煤為石涅,魏、晉時稱煤為石墨或石炭 。明代李時珍的《本草綱目》首次使用煤這一名稱。希臘和古羅馬也是用煤較早的國家,希臘學者泰奧弗拉斯托斯在公元前約300年著有 《石史》 ,其中記載有煤的性質和產地;古羅馬大約在2000年前已開始用煤加熱。

形成

煤是古代植物的遺骸,這些植物遺骸是從最低級的菌藻類植物直到高等植物等各類植物死亡後形成的。由於地殼的變動,這些植物被埋在地下,受地層壓力和地熱作用逐步演變成煤。

由植物演變成煤,經歷了億萬年,發生了一系列變化。一般說來,這種變化可分為兩個階段,

泥化作用階段及煤化作用階段。古代植物首先因細菌的作用而發生腐爛、分解,內部組織被破壞,一部分物質轉為氣體逸出,殘餘物質開始轉為

泥炭,這一階段稱為泥炭化作用階段。因泥炭中含有較多腐殖酸瀝青質,而呈現為棕黑色或黑褐色,泥炭可視為由植物轉為煤炭的中間產物。

泥炭在地下受

壓力與

溫度的影響,逐漸被壓緊及硬化,繼續排出氣體和水分,從而使固定碳的比例日趨增大,形成了固體有機可燃沉積岩,這稱為煤化作用階段,也就是成煤的第二階段。

在成煤的第二階段中,又包括成岩作用和變質作用。泥炭經成岩作用轉變為褐煤,在這一過程中,泥炭中的植物殘留成分逐漸消失,腐殖酸含量先增加後減少,

碳含量增加,

氫、

氧含量逐漸降低。煤的變質作用使褐煤向

煙煤、

無煙煤演化,

褐煤中的水分不斷減少,碳含量進一步增加,氫、氧含量進一步降低。

綜上所述,煤實際上是古代植物經泥炭化作用與煤化作用而生成的固體有機可燃礦岩。

分類

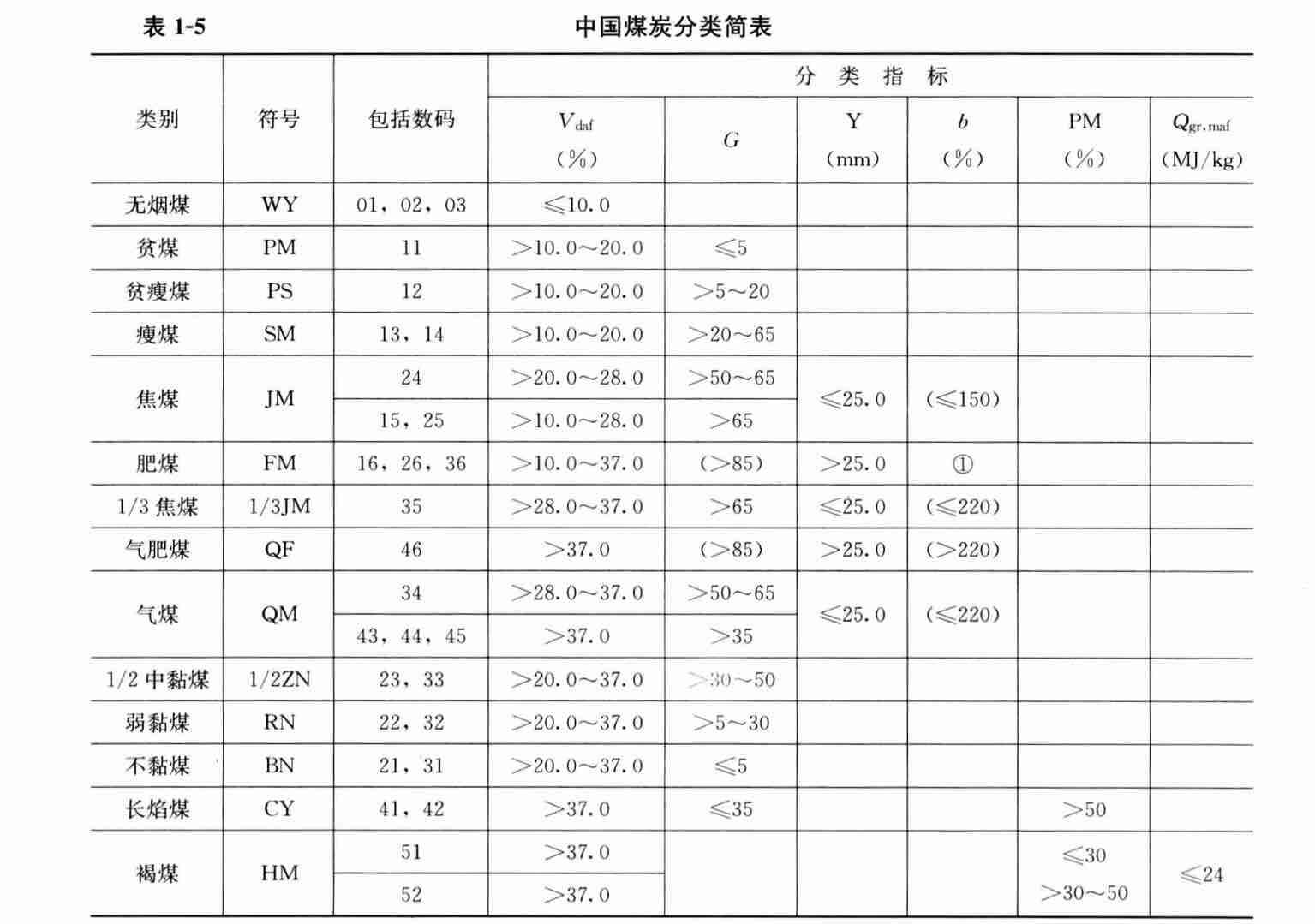

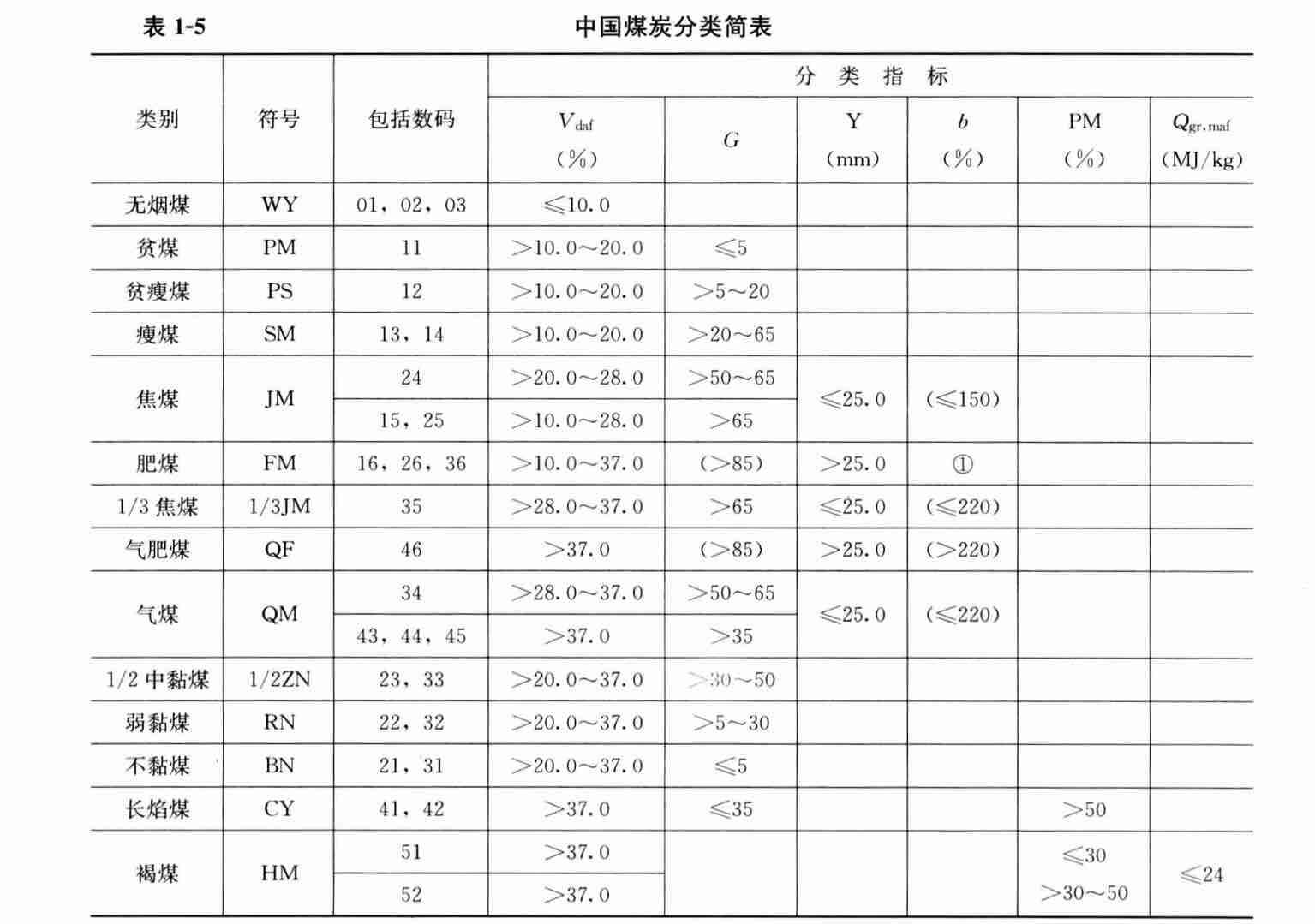

我國煤炭按GB/T5751—2009《中國煤炭分類》的規定進行分類,該標準是以煤炭的煤化程度及工藝性能作為分類依據的。根據煤的煤化程度,將煤分為無煙煤、煙煤及褐煤,其煤化程度依次降低。

對於煙煤,表征煤化程度的指標是以乾燥無灰基揮發分V

daf表示;而工藝性能指標是以黏結指數G

T為主。據此,將煙煤劃分成下述12個類別:

貧煤、

貧瘦煤、

瘦煤、

焦煤、

肥煤、

1/3焦煤、

氣肥煤、

氣煤、

1/2中黏煤、

弱黏煤、

不黏煤、

長焰煤。

中國煤炭分類簡表

中國煤炭分類簡表使用

煤作為一種燃料,早在800年前就已經開始。煤被廣泛用作工業生產的燃料,是從18世紀末的產業革命開始的。隨著蒸汽機的發明和使用,煤被廣泛地用作工業生產的燃料,給社會帶來了前所未有的巨大生產力,推動了工業的向前發展,隨之發展起煤炭、鋼鐵、化工、採礦、冶金等工業。煤炭熱量高,標準煤的發熱量為 7000大卡/千克。而且煤炭在地球上的儲量豐富,分布廣泛,一般也比較容易開採,因而被廣泛用作各種工業生產中的燃料。

煤炭除了作為燃料以取得熱量和動能以外,更為重要的是從中製取冶金用的焦炭和製取人造石油,即煤的低溫乾餾的液體產品——

煤焦油。經過化學加工,從煤炭中能製造出成千上萬種化學產品,所以它又是一種非常重要的化工原料,如我國相當多的中、小氮肥廠都以煤炭作原料生產化肥。我國的煤炭廣泛用來作為多種工業的原料。大型煤炭工業基地的建設,對我國綜合工業基地和經濟區域的形成和發展起著很大的作用。

此外,煤炭中還往往含有許多放射性和稀有元素如鈾、鍺、鎵等,這些放射性和稀有元素是半導體和原子能工業的重要原料。

煤炭對於現代化工業來說,無論是重工業,還是輕工業;無論是

能源工業、冶金工業、化學工業、機械工業,還是輕紡工業、食品工業、交通運輸業,都發揮著重要的作用,各種工業部門都在一定程度上要消耗一定量的煤炭,因此有人稱煤炭是工業的“真正的糧食”。

我國是世界上煤炭資源最豐富的國家之一,不僅儲量大,分布廣,而且種類齊全,煤質優良,為我國工業現代化提供了極為有利的條件。

普通燃煤

普通燃煤燃煤的脫硫

一、燃燒前煤脫硫技術

主要為

煤炭洗選脫硫,即在燃燒前對煤進行淨化,去除原煤中部分硫分和灰分。分為物理法、化學法和微生物法等。

1、物理法:主要指重力選煤,利用煤中有機質和硫鐵礦的密度差異而使它們分離。該法的影響因素主要有煤的破碎粒度和硫的狀態等。主要方法有跳汰選煤,重介質選煤,風力選煤等。

2、化學法:可分為物理化學法和純化學法。物理化學法即浮選;化學法又包括鹼法脫硫,氣體脫硫,熱解與氫化脫硫,氧化法脫硫等。

3、微生物法:在細菌浸出金屬的基礎上套用於煤炭工業的一項生物工程新技術,可脫除煤中的有機硫和無機硫。

我國當前的煤炭入洗率較低,大約在 20%左右,而美國為 42%,英國為94.9%,法國為 88.7%,日本為 98.2%。提高煤炭的入洗率有望顯著改善燃煤二氧化硫污染。然而,物理選洗僅能去除煤中無機硫的 80%,占煤中硫總含量的 15%~30%,無法滿足燃煤二氧化硫污染控制要求,故只能作為燃煤脫硫的一種輔助手段。

二、燃燒中煤脫硫技術

1、型煤固硫技術:將不同的原料經篩分後按一定比例配煤,粉碎後同經過預處理的粘結劑和固硫劑混合,經機械設備擠壓成型及乾燥,即可得到具有一定強度和形狀的成品工業固硫型煤。固硫劑主要有石灰石、大理石、電石渣等,其加入量視含硫量而定。燃用型煤可大大降低煙氣中二氧化硫、一氧化碳和煙塵濃度,節約煤炭,經濟效益和環境效益相當可觀,但工業實際套用中應解決型煤著火滯後、操作不當會造成的斷火熄爐等問題。

2、流化床燃燒脫硫技術:把煤和吸附劑加入燃燒室的床層中,從爐底鼓風使床層懸浮進行流化燃燒,形成了湍流混合條件,延長了停留時間,從而提高了燃燒效率。其反應過程是煤中硫燃燒生成二氧化硫,同時石灰石煅燒分解為多孔狀氧化鈣,二氧化硫到達吸附劑表面並反應,從而達到脫硫效果。流化床燃燒脫硫的主要影響因素有鈣硫比,煅燒溫度,脫硫劑的顆粒尺寸孔隙結構和脫硫劑種類等。為提高脫硫效率,可採用以下方法:

(1)改進燃燒系統的設計及運行條件

(2)脫硫劑預煅燒

(3)運用添加劑,如碳酸鈉,碳酸鉀等

(4)開發新型脫硫劑

三、 燃燒後煙氣脫硫技術

煙氣脫硫的基本原理是酸鹼中和反應。煙氣中的二氧化硫是酸性物質,通過與鹼性物質發生反應,生成亞硫酸鹽或硫酸鹽,從而將煙氣中的二氧化硫脫除。最常用的鹼性物質是石灰石、生石灰和熟石灰,也可用氨和海水等其它鹼性物質。共分為濕法煙氣脫硫技術、乾法煙氣脫硫技術、半乾法煙氣脫硫技術三類,分別介紹如下:

1、濕法煙氣脫硫技術

濕法煙氣脫硫技術是指吸收劑為液體或漿液。由於是氣液反應,所以反應速度快,效率高,脫硫劑利用率高。該法的主要缺點是脫硫廢水二次污染;系統易結垢,腐蝕;脫硫設備初期投資費用大;運行費用較高等。

(1)石灰石—石膏法煙氣脫硫技術

該技術以石灰石漿液作為脫硫劑,在吸收塔內對煙氣進行噴淋洗滌,使煙氣中的二氧化硫反應生成亞硫酸鈣,同時向吸收塔的漿液中鼓入空氣,強制使亞硫酸鈣轉化為硫酸鈣,脫硫劑的副產品為石膏。該系統包括煙氣換熱系統、吸收塔脫硫系統、脫硫劑漿液製備系統、石膏脫水和廢水處理系統。由於石灰石價格便宜,易於運輸和保存,因而已成為濕法煙氣脫硫工藝中的主要脫硫劑,石灰石—石膏法煙氣脫硫技術成為優先選擇的濕法煙氣脫硫工藝。該法脫硫效率高(大於95%),工作可靠性高,但該法易堵塞腐蝕,脫硫廢水較難處理。

(2)氨法煙氣脫硫技術

該法的原理是採用氨水作為脫硫吸收劑,氨水與煙氣在吸收塔中接觸混合,煙氣中的二氧化硫與氨水反應生成亞硫酸氨,氧化後生成硫酸氨溶液,經結晶、脫水、乾燥後即可製得硫酸氨(肥料)。該法的反應速度比石灰石—石膏法快得多,而且不存在結構和堵塞現象。

另外 ,濕法煙氣脫硫技術中還有鈉法、雙鹼脫硫法和海水煙氣脫硫法等,應根據吸收劑的來源、當地的具體情況和副產品的銷路實際選用。

2、半乾法煙氣脫硫技術

主要介紹旋轉噴霧乾燥法。該法是美國和丹麥聯合研製出的工藝。該法與煙氣脫硫工藝相比,具有設備簡單,投資和運行費用低,占地面積小等特點,而且煙氣脫硫率達75%—90%。

該法利用噴霧乾燥的原理,將吸收劑漿液霧化噴入吸收塔。在吸收塔內,吸收劑在與煙氣中的二氧化硫發生化學反應的同時,吸收煙氣中的熱量使吸收劑中的水分蒸發乾燥,完成脫硫反應後的廢渣以乾態形式排出。該法包括四個在步驟:1)吸收劑的製備;2)吸收劑漿液霧化;3)霧粒與煙氣混合,吸收二氧化硫並被乾燥; 4)脫硫廢渣排出。該法一般用生石灰做吸收劑。生石灰經熟化變成具有良好反應能力的熟石灰,熟石灰漿液經高達15000~20000r/min的高速旋轉霧化器噴射成均勻的霧滴,其霧粒直徑可小於100微米,具有很大的表面積,霧滴一經與煙氣接觸,便發生強烈的熱交換和化學反應,迅速的將大部分水分蒸發,產生含水量很少的固體廢渣。

中國煤炭分類簡表

中國煤炭分類簡表 普通燃煤

普通燃煤