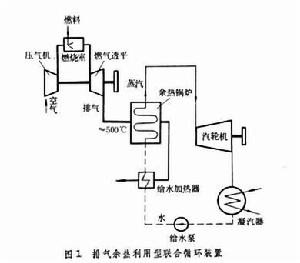

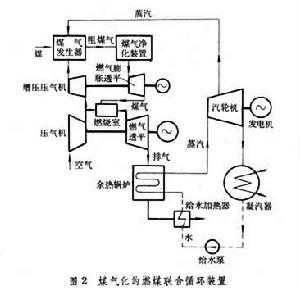

把燃氣輪機和蒸汽動力裝置聯合成為一個整體的裝置。根據熱力學第二定律,對任何一種熱力發動機,循環工作介質的加熱溫度越高、放熱溫度越低,熱效率就越高。20世紀70年代末,燃氣輪機中的燃氣初溫已過1200℃,加熱溫度是很高的,但它的放熱溫度也高,約為450~550℃,不少熱量隨排氣進入大氣,故熱效率最高只達38%。現代的大型蒸汽動力裝置因受結構和材料的限制,新蒸汽溫度一般不超過 600℃,但它的放熱溫度也較低,熱效率最高只達38~39%。燃氣-蒸汽聯合循環裝置(簡稱聯合循環裝置)能把兩者的優點結合起來。它的循環既具有燃氣輪機的加熱高溫,又具有蒸汽動力裝置的放熱低溫,從而有較高的熱效率。

簡介

裝置

沸騰燃燒的燃煤聯合循環裝置 這種聯合循環裝置分為用加壓沸騰爐的和用常壓沸騰爐的兩類。

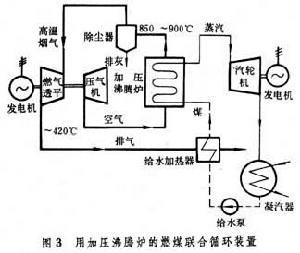

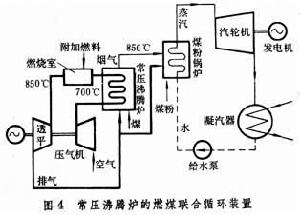

① 用加壓沸騰爐:從壓氣機出來的壓縮空氣通向加壓沸騰爐,燃燒後排出溫度為850~900℃的煙氣進入燃氣透平。加壓沸騰爐中所產生的蒸汽引向汽輪機(圖3)。在這種裝置中燃燒是在高壓下進行的,故結構緊湊,便於向大容量發展。對劣質燃料的套用和減少環境污染都有較好的效果。對70年代末,已有數兆瓦級的中間試驗裝置並正常運行千餘小時。但是,這種裝置的熱效率受到沸騰床溫的限制(低於900℃),最高只能達 40%。同時,還有一些技術問題,如高溫除塵、大型加壓沸騰爐和高溫耐磨蝕的燃氣透平等尚有待解決。燃氣-蒸汽聯合循環裝置燃氣-蒸汽聯合循環裝置② 用常壓沸騰爐:為了避開用加壓沸騰爐聯合循環裝置的一些技術困難,70年代中期以來一些國家建造常壓沸騰燃燒的燃煤聯合循環裝置(圖4)。從壓氣機出來的壓縮空氣,在埋於沸騰床中的管道內被加熱到700~800℃,然後再向燃燒室中噴入附加燃料把溫度進一步提高,高溫、高壓空氣引向燃氣透平。燃氣輪機的排氣分別通入沸騰床和常規煤粉鍋爐。由於進入燃氣透平的基本上是乾淨的空氣,技術上難度較小,易於實現商業運行,但其熱效率潛力不大。

燃氣-蒸汽聯合循環裝置

燃氣-蒸汽聯合循環裝置 燃氣-蒸汽聯合循環裝置

燃氣-蒸汽聯合循環裝置 燃氣-蒸汽聯合循環裝置

燃氣-蒸汽聯合循環裝置 燃氣-蒸汽聯合循環裝置

燃氣-蒸汽聯合循環裝置