簡介

據介紹,熱解垃圾處理場將主要負責廢舊輪胎、塑膠、油漆塗料等特殊垃圾的處理。其處理過程是將這些垃圾放置在一個完全密封的爐膛內,並將爐內溫度加熱至450到750℃。在高溫及缺氧情況下,這些垃圾中的有機物將分解成固體垃圾和熱氣兩部分。固體垃圾主要是灰粉、礦物質及碳化物。經過冷卻清洗,固體垃圾中的各種金屬將被分離出來,由此產生的焦炭也可被重複利用。至於熱氣,其中可凝結部分將被轉化為油脂,而剩餘熱氣則將被用於對爐壁進行加熱。

熱解法

熱解法法國大約有二百多家大型垃圾處理場,其中絕大多數使用的是高溫焚化爐。使用焚化爐處理垃圾通常要將爐內溫度加熱至850℃,比熱解爐需要的溫度高,而且在焚化過程中容易產生許多有害物質,特別是劇毒致癌污染物二惡英。法國有關部門的統計顯示,法國向大氣中釋放二惡英總量的40%是由垃圾焚燒造成的。

法國環保專家表示,與焚化爐相比,熱解爐釋放的廢氣總量將大大減少。此外,由於採用活性炭過濾廢氣,熱解爐所釋放廢氣中,有害酸性物將得到很好的處理。

分類

噴霧熱解法是以水,乙醇或其他溶劑將原料配成溶液,再通過噴霧裝置將反應液霧化並導入反應器內,使溶液迅速揮發,反應物發生熱分解,或者同時發生燃燒和其他化學反應,生成與初始反應物完全不同的具有新化學組成的納米粒子。 噴霧熱解法可以把Cu2O沉積在各種底物上做成膜,底物可以是SnO2,In2O3,CuO和CdS等。這種方法,所需儀器簡單,同時能形成大尺寸的薄膜。另外,在熱解中反應物能很好的控制薄膜的結構和形態。Kosugi等把Cu(Ac)2·H2O和C6H12O6溶於水中,作為反應開始物,把異丙醇添加到上述溶液中,溶液通過氣動噴霧系統霧化,將霧滴轉到熱的玻璃底物上。條件最最佳化後表明:當Cu(Ac)2·H2O為0.02mol/L、葡萄糖為0.02mol/L及異丙醇為20%且底物溫度為280°C時,獲得圓形的氧化亞銅微粒,大小為50nm,厚度為300nm,表面粗糙度為30nm左右。

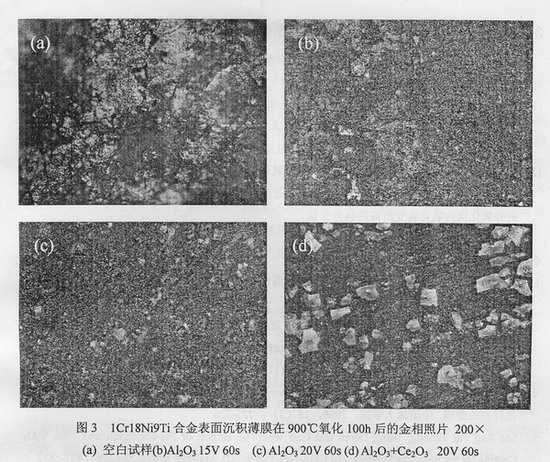

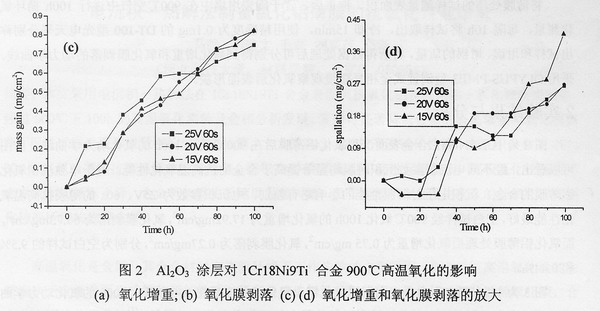

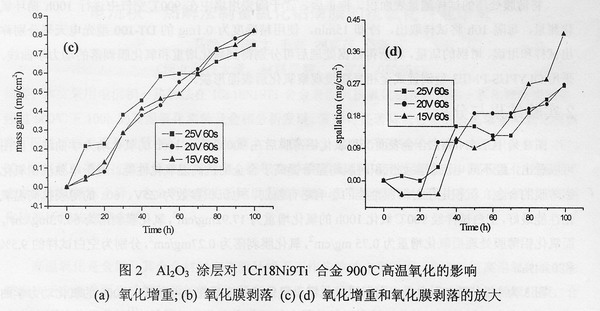

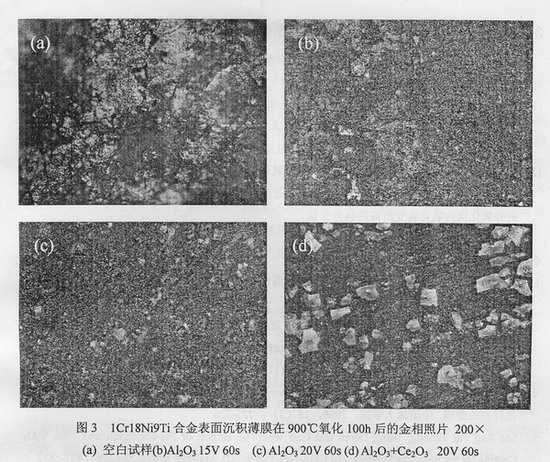

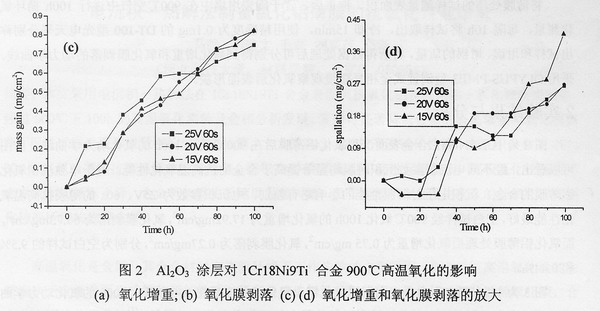

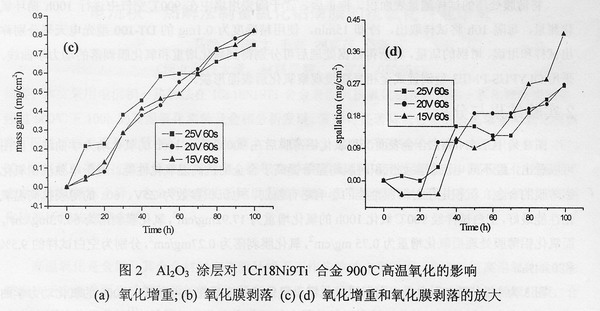

相關曲線圖

相關曲線圖噴霧熱解法

(1)乾燥所需時間短,因此每一顆多組分細微液滴在反應過程中來不及發生偏析,從而可以獲得組分均勻的納米粒子;

(2)由於原料是在溶液狀態下均勻混合,所以可以精確地控制所合成的化合物組成;

(3)可以通過不同的工藝條件來製得各種不同形態和性能的超微粒子,此法製得的納米粒子表觀密度小、比表面積大、粉體燒結性能好;

(4)操作簡單,反應一次完成,可連續進行生產。

常溫法

輕質碳酸鎂及氧化鎂產品是重要的無機鹽原料,廣泛套用於橡膠、塑膠、電子、造紙、醫藥等行業,通過降低這類產品的成本,有可能大規模套用於高純耐火材料行業。 中國主要採用白雲石及菱鎂礦直接碳化法生產碳酸鎂及氧化鎂,生產工藝造成高耗能,環境高污染。以白雲石法為例,每生產一噸氧化鎂產品需消耗14.2噸標準煤,對於許多小型企業能耗達到10-12噸煤,尤其近年中煤價的上漲,造成了企業效益大幅度下降;另外無論白雲石及菱鎂礦法,均產生大量

廢水,生產一噸產品需要消耗150-200噸水,無法復用,只能排放到環境中,會產生污染。因此如何降低鎂鹽生產過程的能耗及降低污染,已成為企業發展瓶頸。

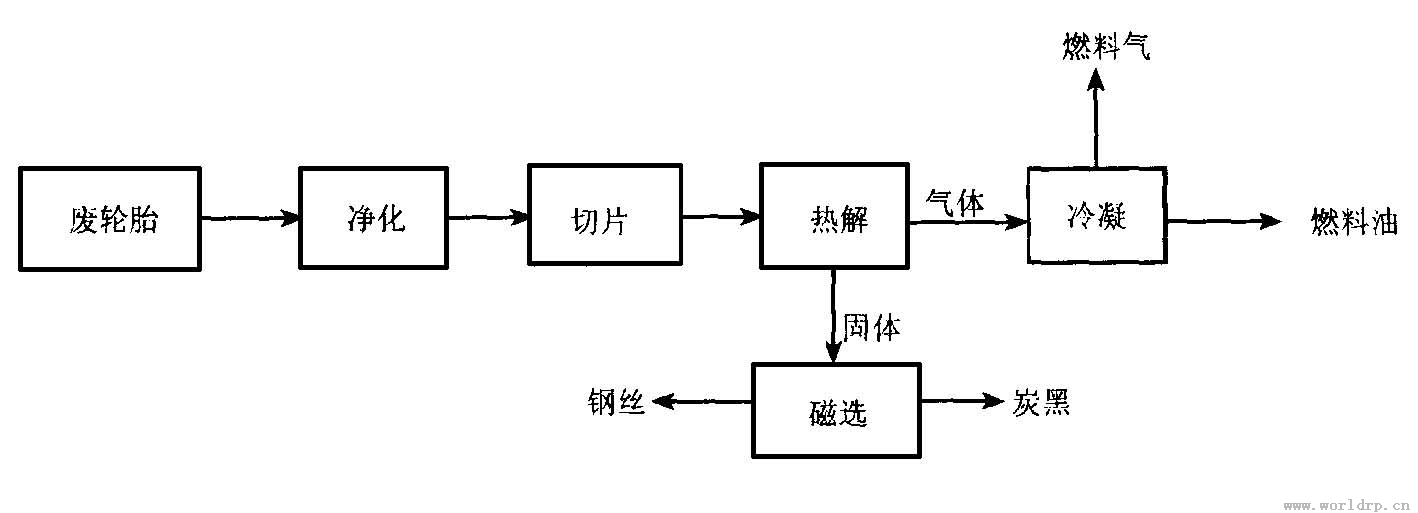

流程圖

流程圖分析輕質碳酸鎂及氧化鎂產品的主要能耗分布發現:熱分解過程是氧化鎂生產過程主要的能量消耗所在,原因是通常碳化得到重鎂水中氧化鎂的濃度僅為5-8g/L,要將如此低濃度的重鎂水加熱到1000℃以上熱解,從而造成氧化鎂生產的高能耗,如能常溫實現重鎂水的分解得到碳酸鎂,將大幅度降低生產的能耗,提高企業的經濟效益。清華大學於1996年開始致力於利用菱鎂礦生產鎂鹽系列產品的研究。又開展重鎂水常溫分解,菱鎂礦輕燒粉直接碳化生產高純度氧化鎂,滷水-石灰生產高純度方面的研究,並取得了突破性的進展,在常溫下實現了重鎂水分解,分解率達到90%以上(廢水循環使用後回收率在99%以上),水可100%復用,可大量減少排放,符合我國目前大力倡導的循環經濟的要求。該技術不但適合於菱鎂礦直接碳化生產高純度氧化鎂及碳酸鎂(可提供全套技術服務),同時也適合於白雲石法及滷水石灰生產氧化鎂的企業(對熱解段進行技術改造),為企業節能降耗,通過計算每噸

氧化鎂產品可降低50%以上,效益在2000-3000元,同時減少了廢水及燃煤排放的污染,因此經濟效益及社會效益十分顯著。

乾式法

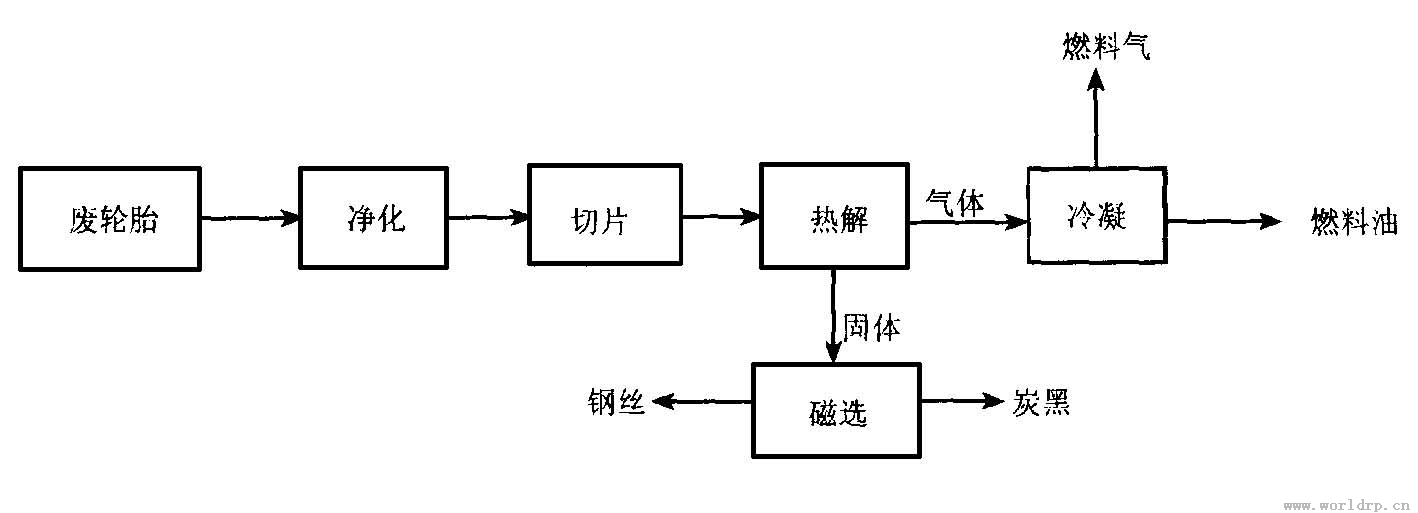

用途:本技術可以從廢舊輪胎等廢舊橡膠製品中高效率的回收油、碳黑、廢鋼等半成品。

相關數據

相關數據簡單介紹:這是一項回收處理廢舊輪胎的技術,所用工藝是從烏克蘭引進的“乾式熱解法”。

工藝流程如下:

原料準備(分級)→原料給送→熱加工→蒸汽混合物的分離→碳的加工。

採用本工藝生產的處理裝置通過對固體有機物的處理得到以下產品:

熱解氣,熱值接近天然氣,可以作為居民用氣或發電用氣使用;

碳黑,經過活化處理後可以得到活性炭。

優勢:與國內使用的其它各種處理廢舊輪胎的方法相比主要有以下優點:

安全環保,無三廢排放;

出油率高,可達45%-50%;

節水節能,實現了熱動力資源的高效循環和經濟使用;

生產自動化;

產能彈性大,模組化設計便於控制生產規模。

目前國內對於廢舊輪胎的裂解也取得了一些進展,但整體技術水平特點不明顯,裂解配方不科學,產生大量的廢氣,對環境產生很大的污染,且均處在實驗室階段,要達到工業化生產還需要較長的時間。

熱分解法

熱分解法是金屬的冶煉方法之一。加熱金屬氧化物、碘化物、羰基化合物等使其分解製取純金屬。

實例

例如,碳酸鈣分解成氧化鈣和二氧化碳加熱時:

CaCO3 = CaO + CO2 ↑

另一方面,部分化合物,只是分解成它們的組成元素。水,當加熱到超過2000℃,分解成其組成部分 - 氫氣和氧氣:

2 H2O = 2 H2 + O2 ↑

分解可藉助於一個催化劑。例如,過氧化氫分解更迅速,使用的二氧化錳:

2 H2O2(aq) = 2 H2O(l) + O2(g)↑

技術指標

從菱鎂礦直接碳化生產氧化鎂技術指標: 純度:99.5%鐵含量:於0.05%鈣含量:小於0.1%氯含量:於0.01%硫酸根:0.01%重金屬:於0.01%

流程圖

流程圖粒徑:均粒徑30納米。本研究得到的典型的氧化鎂產品的電鏡照片及粒度分布見下圖:

能耗的主要指標:

白雲石法:每噸氧化鎂產品需6噸標準煤(用於煅燒及乾燥);

菱鎂礦法:若利用菱鎂礦生產輕燒粉尾氣進行生產:每噸氧化鎂產品需3噸標準煤(用於煅燒及乾燥)。碳酸鎂及氧化鎂主要用於橡膠等日用化工品的添加劑,陶瓷或電子產品中使用的填料;在高純度氧化鎂可作為矽鋼的塗料,價格較高,一般在20,000-26,000元/噸。

效益分析

氧化鎂及碳酸鎂國內市場容量5-8萬噸左右,在陶瓷企業的用量也在3萬噸以上,近幾年在國內市場中用量增長比較快,一直維持在10%以上的增長,價格基本保持穩定。對於高純度,微細化的產品的需求增長更加明顯,而氧化鎂及碳酸鎂主要由一些鄉鎮企業生產,有些廠家難以保證其質量穩定,因此不能滿足市場對於高品質鎂鹽的要求。矽鋼板為消除加工應力要經過高溫退火,為避免鋼板之問的相互粘結,在退火前預先塗一層隔離劑MgO(組成在水中之懸浮液塗敷)。乾後在

鋼板表面形成一層牢固的MgO膜。高溫退火時與矽鋼表面的Si分子化合,形成矽酸鎂玻璃體絕緣膜。此膜均勻密緻地附著於矽鋼表面,有很大的阻抗,可使矽鋼片在層疊套用時,減少渦流損耗,對矽鋼晶粒取向成長也有助益。為了保證塗層質量,對MgO在純度,活性,粒度三個方面有嚴格要求。目前國內

矽鋼氧化鎂的需求在1000-2000噸/年,價格在2.2-2.6萬元/噸,由少數幾個廠家提供,但生產成本較高。本項目生產的

納米氧化鎂完全能滿足這些苛刻的要求,同時有可能進一步矽鋼的質量,加上這幾年鋼鐵行業效益好,因此這是一個很好的市場切入點。同時,高純度氧化鎂在醫藥、高級陶瓷材料、電氣絕緣材料、化妝品、香粉、橡膠填充劑、催化劑載體等領域的市場需求一直保持15%以上的增長,在這些領域的國內市場需求為5000噸左右,國外的需求量更大。因此建立2000噸/年高純度納米氧化鎂的沒有太大市場風險。對現有的白雲石法企業而言,具有固定的市場,對工藝技術進行改造,不會增加市場風險;加之清華大學作為公司的堅強的技術後盾,具有進一步開發鎂鹽系列產品及其它高新無機基礎材料的能力,可進一步降低該項目的風險。對於大型菱鎂礦礦產地及滷水資源豐富的地域,可考慮利用低品位菱鎂礦及廉價的滷水資源開發耐火材料行業用高純鎂砂,本研究的工藝將合成成本控制在2000元人民幣/噸以下,這樣可大幅度拓展高純度氧化鎂的市場容量,為我國鎂資源開發走出一條新路。本項目第一期工程按生產

氧化鎂2000噸計(暫時不生產碳酸鎂,待市場及生產的情況穩定後,在擴建過程中加以考慮)。企業總產值為2000萬元,利稅為1096萬元。設備投資為500萬元人民幣。對年產3000噸白雲石法生產氧化鎂企業進行技術改造,可節省

燃煤2-3萬噸,經濟效益在600萬元以上。

垃圾

垃圾 催化劑化脫鹵和熱解法的比較

催化劑化脫鹵和熱解法的比較 熱解法

熱解法 相關曲線圖

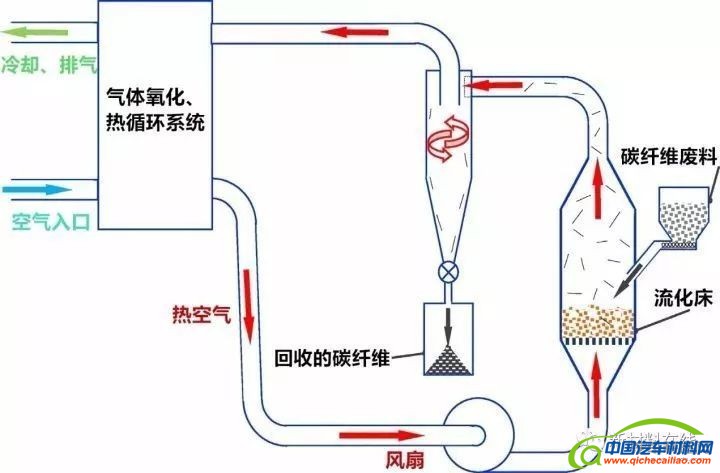

相關曲線圖 流程圖

流程圖 相關數據

相關數據 流程圖

流程圖 垃圾

垃圾 催化劑化脫鹵和熱解法的比較

催化劑化脫鹵和熱解法的比較