歷史背景

以前單位自製冰棒的人一定記得,那種冰棒非常非常硬,一點不象如今的冰棒這么鬆軟,這是為什麼呢?

這裡就要先說說合金的“熱脆”現象了。“熱脆”是指合金在加熱到遠沒達到該成分合金的理論熔點的情況下,出現的一敲就散架的現象,看起來好像是太脆,太酥了,所以被稱為“熱脆”。它出現的原因是因為,當合金在正常冷卻速度的情況下,並不是象純種金屬那樣開始凝固和結束凝固的溫度是相同的(即有

熔點),而是有一個範圍的,而且先凝固的合金成分和後凝固的不同。先凝固的成分具有更高的熔點,化學成分和沒凝固的也不相同,先凝固的部分占用掉的金屬成分會改變剩餘未凝固金屬的化學成分,使它的完全凝固溫度比之前更低,越來越低。當最後凝固之後,整塊合金中的成分並不是處處相同的,而是先凝固的部分和後凝固的部分具有不同的成分比,所以具有不同的熔化溫度。而我們通常說合金的成分比是指它們的總的成分比,這樣我們根據總的成分比判斷的熔化溫度就和實際合金當中存在的最低熔化溫度不符合,有時要高很多。當我們自以為還遠沒達到合金的熔化溫度時,合金當中實際上已經有部分金屬熔化了,而且因為冷卻是自表向里的關係,這些易熔成分都是處於垂直合金表面呈放射狀向里密密麻麻分布高熔點成分的針狀體的間隙中的,所以這樣的合金就一敲就碎,顯得非常沒有強度了。

冰棒

水中如果加入了很多溶解物比如糖,就相當於是合金,它在結凍的時候也會出現合金的類似現象,糖越多,這種現象越明顯。冰棒之所以鬆軟就是因為其中放的糖多,結凍的時候,先結凍的是熔點高的幾乎不含糖的水,溫度逐漸降低,結凍的也逐漸是含糖量高的水,因為製冰棒的溫度不會特別低,所以甚至可能有部分很甜的糖水,最後根本都沒結冰,即使結冰了,因為它們的熔點非常低,一拿出來吃的時候就先熔化了,所以,這樣的冰棒吃起來就象刨冰似的,非常鬆軟。而含糖量低的冰棒(放糖精,只要一點點就很甜),幾乎都是在0度結凍的,拿出來吃的時候,要熔化也是從外往裡熔化,裡面的始終是一塊整體,不會出現先熔化的間隙,所以非常硬。

根據上面的知識我們還可以理解下面這些:

鬆軟的冰棒,外面的部分沒有裡面甜,先熔化的部分更甜(我吃冰棒總是使勁的把冰棒的甜水吸乾,剩下的部分就是幾乎沒甜味的冰了,相信很多人都有這種體驗),鬆軟的冰棒會有由外向里刺的針狀的冰晶,裡面是最後凝固的最甜的部分。

硬的冰棒沒有上面這些特性,就是一砣死冰,里里外外一樣甜,不存在先熔化的更甜的水,也沒有空隙讓你去吸,你只能從外到里把它熔化掉。

板坯的熱脆性與淬火處理

傳統的板材生產,連鑄板坯在坯庫存放冷卻後,再裝人加熱爐進行加熱、軋制,對冷坯加熱的時間長、效率低、能耗高。近年來,許多生產廠實現直接熱裝工藝,以節約能源,提高生產效率。然而,直接熱裝工藝不象傳統冷裝工藝那樣可以防止或減輕某些化合物析出對軋制過程的影響,在軋制某些熱裝鋼種時,會在板材表面產生裂紋,這就是熱脆性問題。

熱脆性產生機理

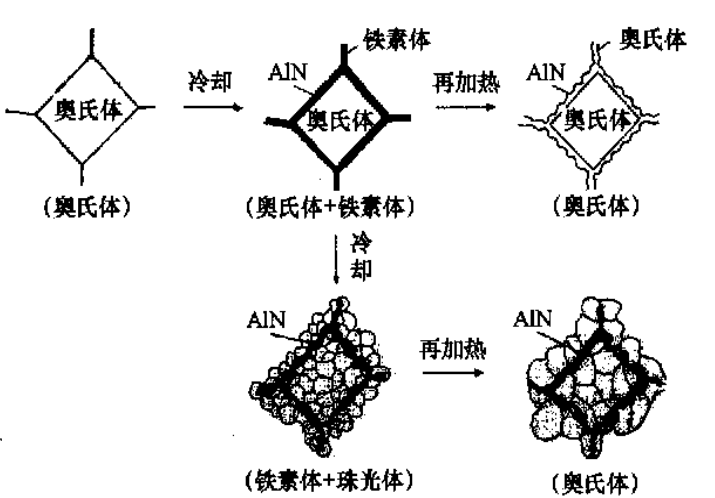

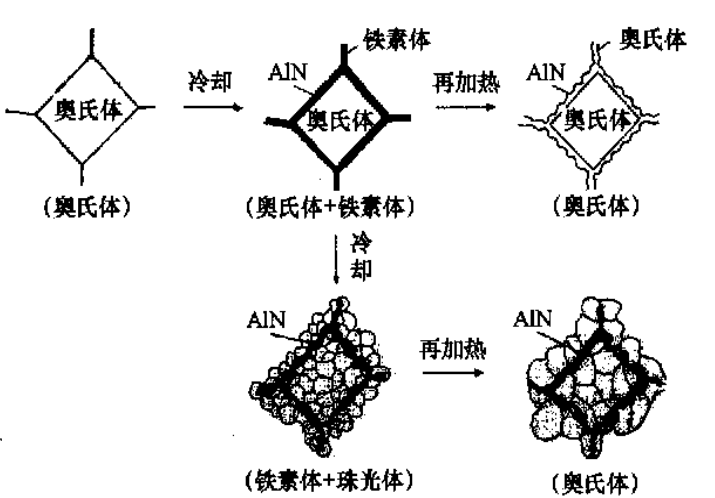

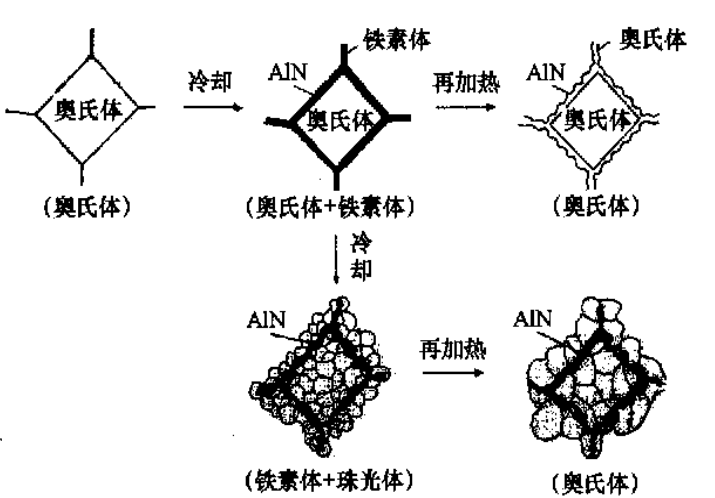

研究表明,氮化鋁[AIN]的析出是直接熱裝工藝中熱脆性問題產生的根源,在多數鋁鎮靜鋼中都有氮化鋁存在。鑄坯在經歷從奧氏體到奧氏體+鐵素體的相變過程中,氮化鋁在奧氏體晶界析出,如果此時將板坯裝入加熱爐加熱,即使板坯又經過另一相變(由

奧氏體+

鐵素體變為奧氏體),但析出物仍然在奧氏體晶界上,見圖1。

圖1 不同加熱過程AIN的析出情況

圖1 不同加熱過程AIN的析出情況析出物成為降低晶粒間結合力的薄弱點,晶粒的可遷移性減弱,導致微觀結構中晶粒邊界強度降低。在軋制過程中板坯表面在晶界處撕裂,產生表面裂紋。這種裂紋的形狀類似於橫向裂紋或網狀裂紋,當有其它應力增加因素存在和/或因板坯表面不規則(如振痕等)產生應力集中時,結果將會更嚴重。氮化鋁的析出也惡化了與其它析出物和或殘餘元素相關聯的問題,銅、釩、鈮等元素本身會導致有裂紋傾向的微觀結構的產生。如果這些元素析出產生的微觀結構的弱化與曲於氮化鋁析出造成的結構弱化相疊加,鑄坯直接熱裝軋制將會出現嚴重的熱脆性問題。

熱脆性的解決辦法及比較

(1)加入合金法

通常加入鈦固定氮,避免氮化鋁的形成。這種辦法是有效的,但會增加生產成本。

(2)高溫鑄坯熱裝法

採用提高拉速、降低冷卻強度等措施,使鑄坯一直保持高溫,即鑄坯不經歷從奧氏體到奧氏體+鐵素體的相變過程,防止氮化鋁的析出。

(3)鑄坯冷裝法

採用傳統的冷裝工藝,鑄坯經歷了從奧氏體到奧氏體+鐵索體的相變過程且有氮化鋁的析出。但如圖1所示,隨著在坯庫的繼續冷卻,鑄坯又經歷了從奧氏體+鐵素體到鐵素體+珠光體的相變過程。這個相變導致了鋼的再結晶,再結晶把析出物包圍在新形成的晶粒內,析出物不在晶界上,晶問強度增加,此時再將鑄坯裝入加熱爐加熱軋制,就不會出現熱脆性問題。但這種工藝顯然不能達到熱裝的效果。

(4)鋼水成分控制法

鋼水中[N]和[A1]含量達到一定值時,才會有氮化鋁的形成及析出,如果控制鋼水中[N]和[A1]含量,就會避免或減少氮化鋁的形成及析出,從而避免熱脆性問題。傳統的解決熱脆性問題的辦法都有一定的局限性及缺點。最近國外開發了一種新的解決方案,即鑄坯淬火處理,它既能解決熱脆性問題,又能實現鑄坯的直接熱裝。

淬火處理

淬火處理是對出導向段的鑄坯噴水強制冷卻,使鑄坯表面溫度急劇冷卻至某一特定溫度的處理措藍,經處理後的鑄.坯可以熱裝。

(1)淬火處理原理

實踐表明,析出只發生在凝固鑄坯的表層,因此只需將該部分鑄坯淬火,使其快速冷卻,經歷再結晶過程,就像在坯庫自然冷卻時那樣,而鑄坯心部仍然保持高溫。儘管淬火後產生了非常細的馬氏體,但在裝入加熱爐之前,高溫心部對馬氏體有退火作用。

(2)淬火處理設備及工藝

淬火處理設備是置於輥道上的一種箱形設備,內部布置若干排噴嘴,可單獨控制或按組進行控制。當鑄坯從箱內經過時,噴嘴對鑄坯表面噴水,使鑄坯表層快速冷卻,完成淬火處理。鑄坯淬火處理一般在出鑄坯導向段後進切割之前進行,有些廠家在切割後進行。淬火處理後鑄坯表面溫度及淬透深度至關重要,這影響到淬火處理的效果。影響鑄坯表面溫度的因素有鋼種、鑄坯斷面尺寸、進淬火箱前鑄坯溫度及冷卻強度,其中以冷卻強度最為重要。根據鋼種、鑄坯斷面尺寸、進淬火箱前鑄坯溫度及通過淬火箱的速度等參數計算噴水壓力及流量,並實現動態配水。有些廠家把淬火配水與二冷配水結合在一起考慮,在計算機動態配水模型中一併計算淬火配水量。淬火處理後鑄坯表面溫度一般在300~350℃,淬透深度為10mm左右。

(3)淬火處理的優點

①提高產品質量,防止由熱脆產生的裂紋;

②淬火處理可以給生產工藝帶來靈活性,即對鋼水中[N]和[A1]的含量要求可以適當放寬;

③能實現某些鋼種鑄坯的直接熱裝,提高熱裝比,節省能源,提高生產率與冷裝相比可降低燃料消耗40%;

④採用淬火處理可以減少坯庫面積。

(4)淬火處理的局限

①碳含量≥0.45%的鋼以及含礬[V]的鋼不能進行淬火處理。因為這些鋼進行淬火處理時,會使鑄坯產生其它缺陷。這類鋼只有通過傳統的生產工藝,即下線到坯庫,自然冷卻到環境溫度再冷裝進入加熱爐。

②鋼中氫只有鑄坯在坯庫里緩慢冷卻才能逸出,如果對此類鑄坯進行淬火處理,然後熱裝,則鑄坯中氫不能逸出,在軋制過程中會造成新的缺陷,影響產品質量。

研究結論

(1)與其它解決板坯熱脆性的辦法相比,淬火處理具有靈活性,既可避免熱脆性,叉能實現熱裝;

(2)淬火處理也有其局限性,在某些情況下不能採用。

圖1 不同加熱過程AIN的析出情況

圖1 不同加熱過程AIN的析出情況

圖1 不同加熱過程AIN的析出情況

圖1 不同加熱過程AIN的析出情況