熔核直徑,是指點焊熔核直徑的無損檢測方法。

基本介紹

- 中文名:熔核直徑

- 外文名:melt nuclear diameter

- 含義:點焊熔核直徑的無損檢測方法

- 類型:化工要求

- 意義 :效率高

名稱:點焊熔核直徑的無損檢測方法公開(公告)號CN1811335

公開(公告)日:2006.08.02頒證日

優先權申請(專利權):北京工業大學

地址:100022北京市朝陽區平樂園100號發明(設計)人何存富;馮喜旺;吳斌;王秀彥

國際申請國際公布

專利代理機構:北京思海天達智慧財產權代理有限公司代理人張慧

本發明公開了一種適用於各種金屬板材的點焊熔核直徑的無損檢測方法,步驟如下:利用一個高頻超聲直探頭對多個具有不同熔核直徑的焊接試樣進行超聲檢測,獲得各焊點的超聲信號;計算各超聲信號中第一主回波脈衝和第一中間回波脈衝幅度的比值t;沿試件貼合面剖開,測量各焊點熔核直徑d核,根據熔核直徑與其對應的t值之間的關係,繪製熔核直徑與t的關係曲線;將不同板材的焊點的d核-t曲線存儲在計算機中,當檢測焊點質量時,計算機先獲得焊點板材數據,找到對應的d核-t曲線;根據實測的t值在相應的d核-t曲線上獲得對應的熔核直徑,當熔核直徑小於設定的標準值時,判定焊點質量不合格,實現點焊的無損檢測。該方法精度高,檢測效率高。

主權項

1、一種點焊熔核直徑的無損檢測方法,其特徵在於該方法按下述步驟進行:1)利用一個有效面積大於最大的標準點焊熔核直徑的高頻超聲直探頭(17)對多個具有不同熔核直徑的焊接試樣(6)進行超聲檢測,這些特製點焊試樣所用的板材與實際點焊部件的板材具有相同的厚度和材質;通過數據採集裝置獲得每個被檢測焊點的超聲信號;2)計算每個超聲信號中第一個主回波脈衝和其後的中間回波脈衝的幅度值的比值t;3)沿點焊試件的貼合面剖開焊接試樣,測量每個焊點的熔核直徑d核,根據每個焊點熔核直徑d核與其超聲信號中第一個主回波脈衝和其後中間回波脈衝的幅度值的比值之間的對應關係,繪製出熔核直徑d核與以上的信號幅度比值的關係曲線;4)將不同厚度和材質的板材的d核-t曲線存儲在計算機(2)中,當檢測某焊點的焊接質量時,計算機系統先獲得組成該焊點的板材的數據,由此找到對應的d核-t曲線;根據實際檢測得到的超聲信號幅度比值在相應的d核-t曲線上獲得對應的熔核直徑,當熔核直徑小於設定的標準值時,判定焊點質量不合格,實現點焊的無損檢測。

熔核直徑的確認

汽車車身上有成千上萬個焊點,在不同的廠家和不同的車型上,這些焊點可能是在不同的位置、由多個廠商焊接完成,因此,車身正式調試及生產前,必須對其焊接質量進行確認,並對發現的題目及時採取措施,保證終極大批量生產的焊接質量。

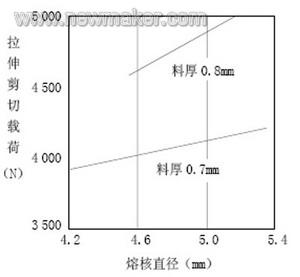

常用的焊點焊接質量確認方式有外觀試驗、斷口試驗、抗拉剪下試驗、平滑度試驗以及工件破壞性試驗(撕開試驗-熔核直徑確認)等。其中,工件破壞性試驗具有良好的操縱性和簡便性,已被很多汽車製造廠家作為進行車身焊點質量確認的常規試驗方法。工件破壞性試驗含工藝試片試驗和實物(工件)破壞試驗兩種,可以滿足盡大多數生產方面的工藝要求。熔核直徑與焊接質量 由於焊點的拉伸剪下載荷與熔核直徑有良好的對應關係(見圖),載荷與熔核直徑間有相應的比例關係,而且該比例關係對不同的板厚也相應成立,因此,工件破壞性試驗中,熔核直徑便成了評定點焊焊接質量的主要指標之一。

總電阻R=2Rw+Rc+2Rew,其中Rw為工件本身電阻,Rc為兩工件間接觸電阻、Rew為電極與工件間接觸電阻。因此,當工件和電極確定後,R主要受Rc影響,而影響Rc的主要因素是焊接壓力。

工藝試片的材料代用

車身由多個工件焊接而成,這些工件可能一部分為進口件,一部分為國產外製、自製件,國產外製件及進口件均可能出現工藝試片與設計工件的材料差異,因此,有時需要使用代用材料。

車身使用的鋼板材料種類主要有三種:冷軋鋼板、熱軋鋼板及冷軋高強度鋼板,每種鋼板都有表面無處理鋼板和表面處理鋼板,其中表面處理鋼板主要是電鍍鋅鋼板、熱鍍鋅鋼板及熱鍍鋅鐵合金鋼板。

材料代用主要考慮材料對總電阻R的影響以及由其引起的對I和t的影響。車身點焊參數設定的相關標準(國標、行標或企標)中,材料對焊接參數的影響體現為:鋼板種類、料厚、抗拉強度、有無鍍層及鍍層種別等。

材料代用原則:

1.同種鋼板材料代用,如:冷軋板與冷軋板之間、熱軋板與熱軋板之間可考慮代用;

2.工藝試片抗拉強度與工件抗拉強度應儘量接近,高強板(抗拉強度≥440MPa)與非高強板(抗拉強度<440MPa)之間不代用;

3.有表面處理鋼板與無表面處理鋼板之間代用時,依據焊接參數設定標準,代用材料不使實際生產焊接參數產生變化,可代用;

4.儘量選用相同的料厚,滿足不了要求的情況下,依據設計工件材料答應的料厚變化範圍內選擇。

預備工作到位後,開始工藝試片試驗。首先根據記錄表取相應試片並使其表面平整清潔,在板組做上工位名稱、焊鉗型號、焊鉗位置等標識;然後確認焊鉗設備狀態,確認焊接參數設定正確,確認電極的外形、磨損、同心度等均符合要求。之後開始進行工藝試片撕開試驗。具體撕開方式有:鋼鑿試驗、旋絞試驗、機械裝置剝離試驗、工具剝離試驗和手工剝離試驗等。

優質焊點的標誌是:在撕開試樣的一片上有圓孔,另一片上有圓凸台,用遊標卡尺丈量焊點熔核直徑d,因焊點外形大多不是標準圓形,所以d一般取焊點長徑a與短徑b的均勻值。

對薄鋼板(板材厚度δ<5mm),焊點熔核直徑d的要求是達到3.5~5倍的δ1/2,否則判定產品為分歧格。有些廠家還按板材料厚明確規定了焊點均勻熔核直徑和最小熔核直徑的要求,若低於最小熔核直徑,也判定產品為分歧格。

實物(工件)破壞試驗

工藝試片試驗合格後,開始實物(工件)點焊及其破壞試驗,撕開方式有:鋼鑿試驗、機械裝置剝離試驗。焊點熔核直徑的丈量與產品合格判定方法同上。

需要誇大的是,進行熔核直徑確認時要具體記錄每個焊點的熔核直徑,並對分歧格點進行統計匯總,標明分歧格工位、具體分歧格點位置、分歧格內容,以便分析改善。