基本介紹

- 中文名:矽鋼片

- 外文名:silicon lamination

- 主要優點:電阻率與最大點磁導率較高

- 主要用途:製作變壓器,電動機,電機的鐵芯

- 生產原理:含Si4%的Si-Fe合金有良好磁性

- 問世時間:1903年

概述

用途

來歷

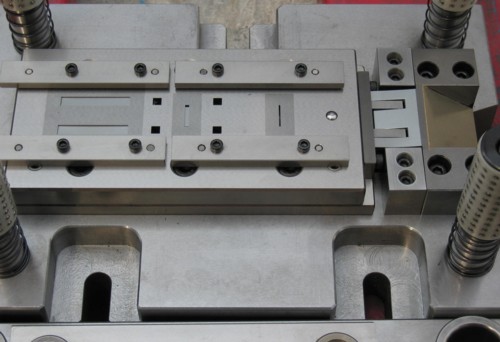

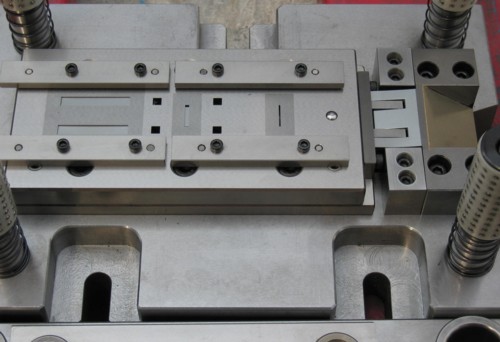

矽鋼片生產模具

矽鋼片生產模具性能要求

矽鋼片

矽鋼片冶煉軋制

矽鋼片

矽鋼片

無取向矽鋼片一般指本詞條

矽鋼片生產模具

矽鋼片生產模具 矽鋼片

矽鋼片 矽鋼片

矽鋼片無取向矽鋼片編輯 鎖定 討論999 矽鋼俗稱矽鋼片或矽鋼片,是電力、電子和軍事工業不可或缺的含碳極低的矽鐵軟磁合金,亦是產量最大的金屬功能材料,其產量約占世界...

無取向矽鋼是含碳很低的矽鐵合金。在形變和退火後的鋼板中其晶粒呈無規則取向分布。...

單取向矽鋼片在與軋制方向垂直方向的導磁性能較低,為克服這一缺點,德國真空熔煉公司在40年代發明了雙取向矽鋼片。1957年,美國GE公司和西屋公司也幾乎同時製成雙...

中國於1953年開始生產熱軋低矽矽鋼片(Si1~2%);1955年開始生產熱軋高矽矽鋼片(Si3.0~4.5%);1962年開始生產冷軋取向薄矽鋼帶。70年代開始生產冷軋取向矽鋼帶。...

無取向電工鋼冷軋取向電工鋼 編輯 冷軋取向矽鋼是指含2.9%~3.5%Si,鋼板晶體組織有一定規律和方向的冷軋電工鋼。一般指具有高斯織構的單取向矽鋼片,即(110)晶面...

冷軋取向矽鋼也稱冷軋變壓器鋼,是一種套用於變壓器(鐵芯) 製造行業的重要矽鐵合金。它的生產工藝複雜,製造技術嚴格,主要分為普通取向矽鋼(CGO) 和高磁感應取向矽鋼(...

取向電工鋼,又稱為冷軋取向矽鋼。冷軋取向矽鋼是指含2.9%~3.5%Si,鋼板晶體組織有一定規律和方向的冷軋電工鋼。...

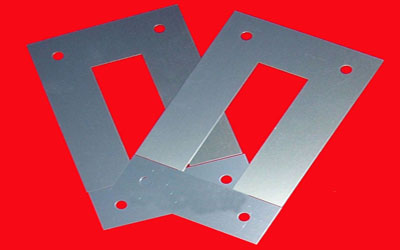

要求矽鋼板為磁各向同性,用無取向矽鋼製造。由條片疊成鐵芯或由條帶卷繞成鐵芯的變壓器在靜止狀態下工作,用磁各向異性大的冷軋取向矽鋼製造。此外,要求矽鋼具有好...

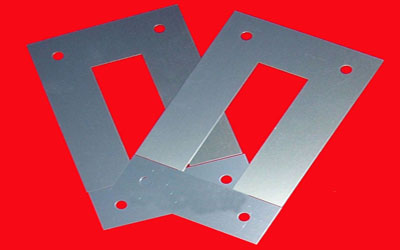

常用的電工用矽鋼片,如GB5212規定的熱軋矽鋼薄鋼板, ZBH46002規定的熱軋矽鋼薄鋼帶,GB2521規定的冷軋無取向矽 鋼帶和冷軋取向矽鋼帶,GB11255規定的電訊用冷軋取向...

電器工業用矽鋼主要用來製造電器工業用矽鋼片。矽鋼片是電機和變壓器製造中用量...B、按生產加工工藝可分熱軋和冷軋兩種,冷軋又可分晶粒無取向和晶粒取向兩種。...

晶粒排列取向一致即具有織構的冷軋矽鋼片稱為取向矽鋼片,主要用以製造變壓器類鐵芯。當今生產的取向矽鋼主要為(110)[100]織構和(100)[001]立方織構。無取向矽鋼不...

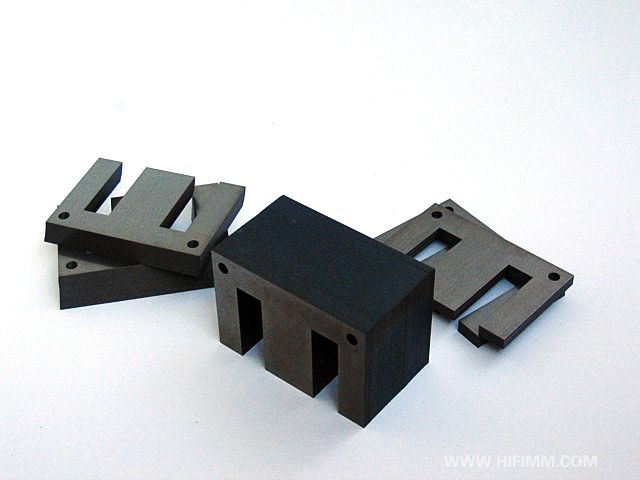

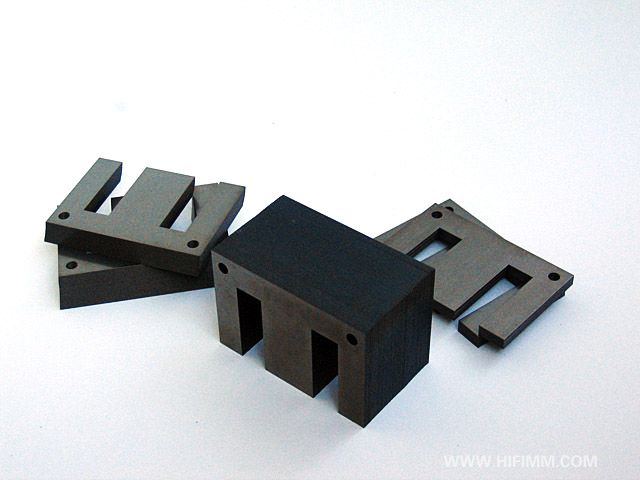

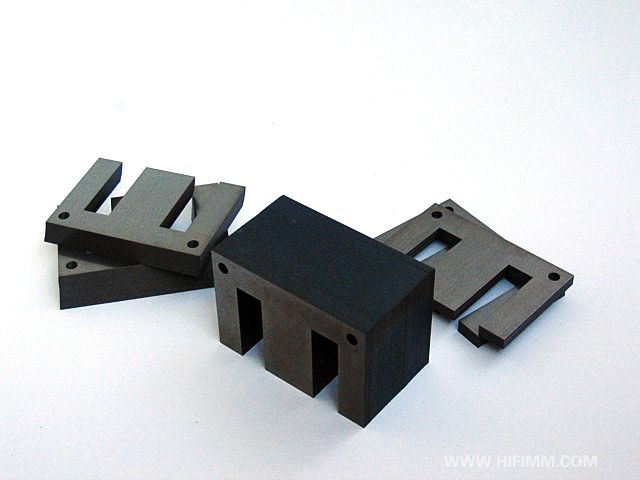

矽鋼片鐵芯是在純鐵中加入少量的矽(一般在4.5%以下)形成的鐵矽系合金稱為矽鋼...常用的有冷軋矽鋼薄板DG3、冷軋無取向電工鋼帶DW、冷軋取向電工鋼帶DQ,適用於...

1957年聯邦德國製成了(100)[001]立方取向矽鋼片,其縱橫向磁性都高,但因工藝複雜,至今未正式生產。圖2是(110)[001]和(100)[001]取向矽鋼片中晶粒排列示意圖...

售賣無取向與有取向矽鋼片(包括普通,高磁感,雷射刻痕)。 成卷武鋼料 無錫巨龍矽鋼片有限公司鐵芯製造 巨龍公司可以根據顧客的要求製作不同類型的變壓器鐵芯(鐵心),...

渦流損耗是與矽鋼片的厚度成比例的,通常鐵心用的矽鋼片厚度為0.35~0.5mm。在電機中套用的矽鋼片分冷軋和熱軋兩種。冷軋的矽鋼片又分為有取向和無取向兩種。有...

電機是在運轉狀態下工作,鐵芯是用帶齒圓形沖片疊成的定子和轉子組成,要求電工鋼板為磁各向同性,因此用無取向冷軋電工鋼或熱軋矽鋼製造。一般要求縱橫向鐵損差值<8%...

中級職稱以上專業技術人員68人本公司是一家以無取向、取向矽鋼片,精密冷軋薄板,高頻焊管為主導產品,集科研、生產、銷售於一體的綜合性工業企業,是福建省科技廳授予的...

中國從50年代起就開始生產熱軋矽鋼片,60年代開始生產以鐵鎳和鐵鈷系合金為主的各類軟磁合金,70年代生產冷軋取向矽鋼片,80年代中後期開始大批量試生產非晶態軟磁...

熱軋重軌、中厚板、冷軋卷板、鍍鋅板、鍍錫板、冷軋取向和無取向矽鋼片、彩塗鋼板、高速線材等幾百個品種。其中,冷軋矽鋼片和船板鋼獲“中國名牌產品”稱號,汽車板...

上海坤享實業有限公司是以經營冷軋鍍鋅鍍鋁鋅進口鍍鋁板取向矽鋼為主,公司主營0.3-2.0寶鋼、攀鋼、燁輝酒鋼、鍍鋁鋅卷。提供國內外各大鋼廠寶鋼 攀鋼韓國浦項韓國...

從套用角度看,對矽鋼的選擇要考慮兩方面的因素:磁性和成本。對小型電機、電抗器和繼電器,可選純鐵或低矽鋼片;對於大型電機,可選高矽熱軋矽鋼片、單取向或無取向...