濕造法即是用溶液(通常是水)將原料攪拌均勻, 形成漿料, 然後把漿料上到網上成形, 再進行壓榨脫水,最後烘乾後就得到紙狀成品, 即採用抄造的方法製造。普通濾紙就是採用與之類似的方法製成的。

基本介紹

- 中文名:濕造法

- 外文名:method wet construction

- 所屬領域:土木工程領域

纖維濾材濕造法中試實驗系統研製,小樣抄造法分析濕造法纖維濾材的過濾性能,

纖維濾材濕造法中試實驗系統研製

在當今液壓工業對油液的過濾要求越來越重視的情況下 , 研製高精度、 大納污容量的過濾材料成為非常重要的課題之一 , 因用乾法製造的纖維濾材 ,設備昂貴, 工藝過程較複雜 , 不易控制;而濕法製造濾材, 原料來源廣泛 , 價格低, 並具有較高的過濾性質 , 因此被廣泛地套用。中國礦業大學北京校區流體動力研究室經過反覆研究, 對比各種纖維的要素及性質, 用實驗室抄造小樣 , 反覆試驗, 終於得出了一系列有參考價值的試驗數據, 並開發了一套生產纖維濾材的濕造法中試實驗抄造系統 , 該實驗系統所抄造的濾材具有較高的過濾性能 , 且操作工藝簡單, 節水 , 節能 , 是值得推廣的生產工藝及設備 。下面就將該設備的基本構造以及濾材的性能作一簡要概述。

一般情況 , 濾材的中試實驗抄造系統的工作原理如下 :被攪拌均勻的纖維漿料, 通過上漿設備連續地流到無端的網上, 漿料在網上逐漸脫水形成濕的幅面 , 以後再經輥式壓榨輥上脫水, 烘缸表面上蒸發乾燥和卷取 。

按照網部結構的不同 , 抄造機械有下列幾種主要類型:長網類型 、 圓網類型、 夾網類型、 複合型和一些結構比較特殊的抄造機械。

長網抄造機是使用較廣泛的一種抄造機, 典型長網抄造機可以看作是一種由多台設備組成的聯動機。通常可以分為濕部和幹部兩大部分。濕部包括漿料流送設備 、 網部和壓榨部;幹部通常包括乾燥部、 壓光機和卷取設備。

其生產過程如下 :

經攪拌配漿和淨化後 , 具有適於抄造的性能的漿料在一定的濃度下進入抄造機的漿料流送設備 。在這裡, 漿料經過流漿箱對漿流的分布和勻整後 ,均勻而穩定地流送到運動著的成形網的網面上。

漿流在網案的胸輥中心線附近上網以後, 逐漸地過濾、 脫水, 形成連續的濕的濾材幅面。當濕的濾材脫水到一定的乾度 (通常是 20%左右), 便可以從網面剝離, 送至壓榨部繼續脫水 。

壓榨部是由若干組輥式壓榨組成的。濕的濾材是由壓榨毛毯支托著, 在壓輥間用機械擠壓的方法脫水 。經壓榨部後, 濾材的乾度一般可達 40%左右。

濕濾材在抄造機上的進一步脫水, 通常是用加熱蒸發乾燥的方法。抄造機的乾燥部通常是由許多從內部加熱的烘缸組成。烘缸上包覆著乾毯 (或帆布、 乾網);目的是將濾材緊壓到缸面上, 提高傳熱效率和增進濾材的表面質量。

乾燥後, 通常使用壓光機來提高濾材的表面質量。最後用卷取設備捲成筒狀 。

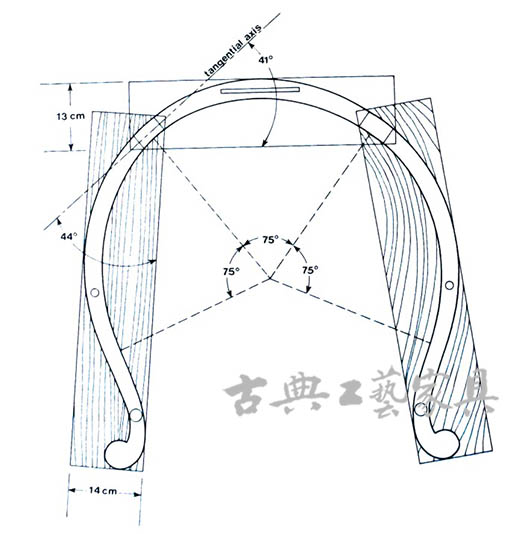

圖1 濾材抄造系統簡圖

圖1 濾材抄造系統簡圖根據上述的生產過程 , 結合實驗要求和實驗室的實際情況 , 我們設計製造了實驗室抄造系統 (系統簡圖見圖 1)。實驗機簡化了某些環節 , 沒有設壓光機 ;濾材的幅面要比通常的小 , 為 400mm, 這主要是為了避免實驗時使用太多的水和纖維漿料 。乾燥部沒有採用蒸汽加熱 , 而改用便於操作控制 、 設備簡單的電加熱方式 。

由於使用過程中需要用水, 所以必須注意防鏽問題 。因此, 設計時 , 所有輥筒都使用不鏽鋼管 ,其它的零部件也都進行了電鍍防鏽 。

抄造過程中漿料的濃度很低, 需要用很多的水才能保證漿料具有足夠的均勻度和良好的流動性能 。但是在纖維上網成形和經過壓榨後, 絕大部分的水都會分離 , 如果讓這些水白白流掉是十分浪費和不合理的。因此 , 在網案部和壓榨部的下方都有回流裝置 , 將分離下來的水, 匯集後循環使用。

實驗抄造系統的性能參數和實驗條件如下:

淨寬度:400mm ;

網寬度:400mm ;

上漿流量:10~ 150L/min;

調速範圍:0.3-6.0m/min;

工作線壓:50~ 150N/cm ;

烘缸溫度:30~ 120℃;

環境溫度:>5℃。

漿料流送設備是抄造機的起始部分, 習慣上常稱之為流漿箱或網前箱。它可以和抄造機的其它部分明顯地區別開來 。漿料流送設備的作用, 是把漿料均勻而穩定地流送和噴布到成形網上 , 為濾材幅面的良好成形提供必要的前提。製造纖維濾材對漿料的均勻性要求極高, 因而漿流箱對整個抄造系統來說是決定纖維抄造質量的關鍵性設備 。

要得到質量均勻的濾材, 它的成形過程 (手工抄造接近這樣的過程)首先是製備完全均勻的纖維懸浮液 , 比如, 可以採用很低濃度的漿料 (通常要用0.01%以下的濃度 , 才能避免纖維在水中自發地絮聚成團), 然後讓懸浮液在成形網上平穩地過濾脫水, 使纖維在網面上均勻地交織成一個薄層 。在這樣條件下抄造的濾材 , 質地是均勻的, 即每單位面積上的濾材具有相同數量和組分的纖維, 而且纖維是無定向 、 均勻分散排列的, 這樣才能滿足纖維介質的結構要求。

為此 , 我們提出以下幾點具體要求 :

(1)把漿流分布開來, 使上網的漿流沿幅寬上有一致的流速, 避免發生橫流 、 竄流、 擾動等不規則的流動現象;

(2)在保證上網漿流穩定的條件下, 在漿料流送過程中, 利用攪動 、 加速、 轉折摩擦等, 使漿流中有一定的速度差和由此產生的流體剪力場 , 促使漿流中的纖維均勻分散, 防止纖維沉積和絮聚;

(3)按照抄造機的幅面成形所需的流速和方向 ,把均勻分散的漿流噴布到成網的適當位置;

(4)為了防止掛漿現象, 漿料流送設備的漿道和漿流接觸的表面, 都應光滑平直, 沒有死角 。要完全地防止掛漿現象是十分困難的, 因此 , 漿料流送設備的各個部分要經常清洗 。

在流漿箱中設定了四塊擋板, 前兩塊擋板使漿流轉折均勻 , 後兩塊擋板使漿流平穩。四塊擋板間的間距也是有變化的 , 主要作用是改變漿流的速度。通過調節溢流板的高度和上下唇板間的距離, 可以得到不同的上漿速度。上漿速度與車速相互配合才能抄造出連續的濾材。

使用該系統抄造纖維濾材, 關鍵在於確定相關的一系列參數, 主要有漿料濃度 , 上漿速度, 車速和烘缸的溫度等 。

根據我們用實驗室抄造小樣的試驗及結論 , 使用纖維A、 纖維 B 、 和 B∶A 為1∶2 的配比的漿料, 以0.01%的濃度, 在該系統上試驗抄造連續濾材 。經過多次試驗, 成功地抄造出了連續的濾材 , 並做了多次通過實驗 , 測試了它們的過濾性能。實驗和測試的數據如表 1、 表 2 和表 3 所示。

表1、表2、表3

表1、表2、表3從表 1到表 3 的實驗結果來看 , 套用本設備的濕造法可以抄造出良好性能的連續的纖維過濾材料 。

可以用作過濾材料的纖維有多種 , 應根據對過濾材料的性能要求進行選擇和各種實驗 。

從以上的中試實驗抄造系統所抄造的纖維濾材可看出, 因該種濕法製造的濾材性能好, 質量高, 為濕

造法的套用和纖維濾材的進一步開發提供了有益的探索和基礎。

小樣抄造法分析濕造法纖維濾材的過濾性能

研究過濾材料的特性或研製新型過濾纖維材料,關鍵的一步是選用合適的纖維材料並抄造小樣測試其過濾性能。在此過程中, 初步確定部分工藝參數, 如漿料濃度, 壓榨力, 烘乾溫度等。抄造濾材小樣通常在實驗室進行 , 設備應小型化, 便於操作, 容易控制,儘量少費水 、少費電, 少污染。

根據上述要求 , 按照手工抄造的原理, 我們選用了一些通用的器械, 並自行設計改造了部分設備作為該實驗設備 。

打漿設備:攪拌機

攪拌容器:20 升容器

成形濾網:60 目不鏽鋼

壓榨輥 :橡皮輥

烘乾器 :電加熱烘乾器

抄造過程如下:

(1)清洗容器和抄造設備;

(2)按比例稱量纖維原料組分;

(3)將纖維投入容器, 加入適量水;

(4)啟動攪拌機打漿, 打漿須充分均勻;

(5)將適量纖維漿注入成形濾網上方的容器;

(6)放下濾網下面的擋板, 讓水從濾網濾下, 纖維漿在網上成形;

(7)取出濾網 , 用橡皮輥壓榨掉多餘的水分;

(8)將壓實的成形纖維移到烘乾器上烘乾;

(9)關閉烘乾器 , 將基本烘乾的纖維材料自然晾乾及冷卻定型;

(10)編號記錄保存 ;

(11)清洗整理實驗設備。

經過上述的步驟, 一張纖維濾材小樣就抄造出來了。利用這套設備需要注意的是:

①實驗前注意計算好纖維材料的質量以及水量,控制好漿料濃度;

②在步驟 (4)中要注意按預先計算好的體積注入漿料, 控制好濾材的厚度 (單位面積的質量);

③為保證抄造的小樣具有較好的性能, 應把纖維漿攪拌均勻 , 不能有絮凝現象。

利用上述設備, 我們選用了兩種纖維材料按照不同的質量比混合, 抄造了若干試樣, 並將抄造出的樣品在多次通過試驗台上做了測試 。其中纖維 A 的直徑較細, 平均直徑小於 1μm , 纖維 B 的直徑較粗, 平均直徑約為 40μm , 表 1~ 表 6列出了樣品 1 到樣品 6 的實驗數據, 表中纖維的成分指纖維 B 與纖維A 的質量比。表7和表8 分別是纖維A 和與4#樣品同組分的纖維漿抄造的厚度較大的纖維濾材樣品 7和樣品8。

根據表9得下圖:

纖維組分對過濾效率的影響

纖維組分對過濾效率的影響圖中, 在其始點, 用純纖維A 抄造的濾材過濾精度較高, 過濾比 達到了200多, 說明纖維A 完全可以用來抄造高精度的過濾材料。

達到了200多, 說明纖維A 完全可以用來抄造高精度的過濾材料。

在曲線的末端點, 表示用純纖維 B 抄造的濾材的過濾比。曲線顯示其對 20μm 的過濾比小於 100, 實際上在表 6中我們看到, 僅為 26,

僅為 26,  約為140。說明用純纖維 B抄造的濾材精度較低。

約為140。說明用純纖維 B抄造的濾材精度較低。

在曲線的最初始段, 曲線劇烈下降。這說明在纖維A 中摻入纖維 B後, 對纖維的過濾指標有很大的影響。纖維A 完全可以用來抄造精度為 1μm 的濾材, 但在摻入纖維 B 後 , 即使少量的也可能導致過濾比 β 1 急劇下降到 100以下, 降低了精度等級 。因此纖維的均勻性對抄造高精度的濾材是極其重要的。

在摻入纖維B 後, 纖維的過濾效率急劇下降, 但是其壓差也有所下降。這表明, 在摻入粗纖維後, 不僅使濾材的等效直徑變粗 , 而且也影響了纖維間的搭接, 使空隙尺寸增大, 從而導致過濾效率和壓差的下降。但是, 過濾比並非是越高越好, 只要滿足要求就可以了。通常認為當 >100 時 , 可以達到較好的過濾效果。從圖中可看到, 兩種纖維按照一定比例混合後, 適當降低過濾比, 不僅依然可以達到預期的過濾精度, 而且還能有效的改善纖維濾材的流體性能, 降低過濾時的壓力損失。所以, 抄造濾材時, 在滿足精度要求的前提下, 通過改變纖維的組分, 實際上也就是改變纖維的結構, 可以有效地改善纖維濾材的流體性能。

>100 時 , 可以達到較好的過濾效果。從圖中可看到, 兩種纖維按照一定比例混合後, 適當降低過濾比, 不僅依然可以達到預期的過濾精度, 而且還能有效的改善纖維濾材的流體性能, 降低過濾時的壓力損失。所以, 抄造濾材時, 在滿足精度要求的前提下, 通過改變纖維的組分, 實際上也就是改變纖維的結構, 可以有效地改善纖維濾材的流體性能。

另一方面對於抄造中等精度的過濾材料, 上面的實驗也提供了新的途徑。通常的做法是抄造不同精度的濾材, 我們選擇不同的纖維, 或者用相同的纖維依靠改變纖維層的厚度來實現。但是由於現場對過濾器的要求是多種多樣的, 如果每個精度都對應一種纖維,每種纖維的物理化學性能又不盡相同 , 那不僅對纖維原料提出了較高的要求, 而且實際的抄造過程將會變得複雜和難以控制。通過改變纖維層的厚度來實現抄造不同精度的濾材 , 在一定程度上可以滿足要求。如表6和表7 所示。在增加纖維的堆積厚度以後, 過濾比有很大的提高。純纖維 A 抄造的濾材 , 在厚度增加一半後, 由264 提高到 726;而由纖維 B 和纖維 A按1∶2混合打漿後抄造的濾材在厚度增加一半後,

由264 提高到 726;而由纖維 B 和纖維 A按1∶2混合打漿後抄造的濾材在厚度增加一半後, 由40提高到 240, 精度等級得到了提高。但是這兩種組分的濾材在增加厚度後的過濾壓差都比同組分的濾材有所提高, 分別從 0.035MPa 增加到 0.043MPa, 從0.017MPa 增加到0.028MPa 。通過增加厚度來提高濾材的過濾精度是以犧牲其流體性能為代價的。增加纖維層的厚度必然會增加纖維對流體的阻礙, 使過濾時的壓差增大。而如前所述, 通過改變纖維組分來實現抄造不同精度的濾材, 還能同時最大限度地獲得良好的流體性能。

由40提高到 240, 精度等級得到了提高。但是這兩種組分的濾材在增加厚度後的過濾壓差都比同組分的濾材有所提高, 分別從 0.035MPa 增加到 0.043MPa, 從0.017MPa 增加到0.028MPa 。通過增加厚度來提高濾材的過濾精度是以犧牲其流體性能為代價的。增加纖維層的厚度必然會增加纖維對流體的阻礙, 使過濾時的壓差增大。而如前所述, 通過改變纖維組分來實現抄造不同精度的濾材, 還能同時最大限度地獲得良好的流體性能。

實驗說明 , 可以使用抄造方法製造出高精度的過濾材料, 纖維的均勻性對抄造高精度的濾材具有重要的意義;可以使用兩種纖維按照不同比例相互混合來實現抄造不同精度的濾材, 並且在滿足精度要求的前提下獲得好的流體性能;纖維材料的厚度對過濾精度和流體性能有較大的影響, 純粹通過改變纖維的厚度來得到不同精度等級的過濾材料, 必然導致濾材的流體性能的差異 , 並有可能因為其過濾時的壓差過大, 影響過濾器的壽命 。