基本介紹

- 中文名:澆口套

- 外文名:Ingate Sleeve

- 別名:唧嘴、灌嘴、澆口灌

- 屬性:金屬配件

- 功用:連線成型模具與注塑機的金屬配件

- 常用型號:A、B、C三種型號

- 製造標準:MISUMI、HASCO、DME、GB

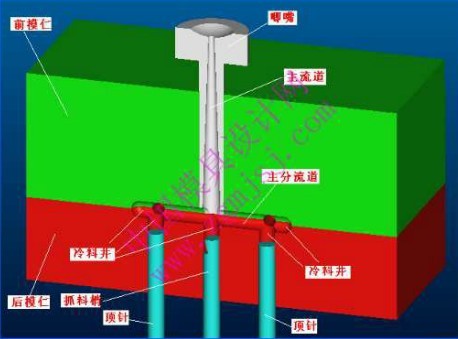

澆口套,澆口套製造材料,澆口對製件的影響及位置的選擇,澆口位置的要求,對生產和功能的影響,選擇澆口位置的技巧,

澆口套

螺栓固定型澆口套及配件

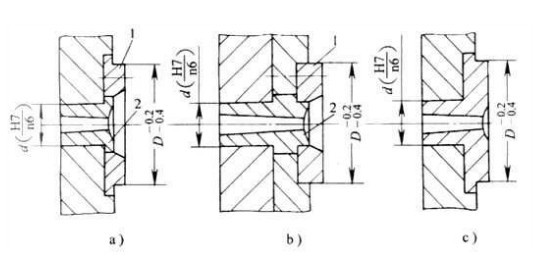

螺栓固定型澆口套及配件澆口套按照外觀的不同可以分為:A型、B型、C型、D型、E型等,常用的是A、B、C三種型號。A型澆口套具有特殊的螺栓固定接口,通過螺栓進行固定,可防止注塑壓力過大導致澆口套脫落。

澆口套製造材料

2.SUJ2軸承鋼,為中端澆口套之常用製造材料,熱處理硬度在±HRC52左右。

3.S45C,低端模具所採用的材料,高溫後需噴灑防鏽油等防鏽處理,以防止生鏽。

4.HPM1等

澆口對製件的影響及位置的選擇

澆口位置的要求

對生產和功能的影響

1.流(Flow Length)決定射出壓力,鎖模力,以及產品填不填的滿

流長縮短可降低射出壓力及鎖模力

2.澆口位置會影響保壓壓力

保壓壓力大小

保壓壓力否平衡

將澆口遠離產品未來受力位置(如軸承處)以避免殘留應力

澆口位置必須考慮排氣,以避免積風發生不要將澆口放在產品較弱處或嵌入處,以避免偏位(Core Shaft)

選擇澆口位置的技巧

1.將澆口放置於產品最厚處,從最厚處進澆可提供較佳的充填及保壓效果。

如果保壓不足,較薄的區域會比較厚的區域更快凝固

避免將澆口放在厚度突然變化處,以避免遲滯現象或是短射的發生

2.可能的話,從產品中央進澆

將澆口放置於產品中央可提供等長的流長

流長的大小會影響所需的射出壓力

中央進澆使得各個方向的保壓壓力均勻,可避免不均勻的體積收縮

3 澆口(Gate)

澆口是一條橫切面面積細小的短槽,用以連線流道與模穴.橫切面面積所以要小,目的是要獲得

以下效果:

1.模穴注不久, 澆口即冷結.

2.除水口簡易.

3.除水口完畢,僅留下少許痕跡

4.使多個模穴的填料較易控制.

5.減少填料過多現象.

1.3.1 設計澆口的方法並無硬性規定,大都是根據經驗而行,但有兩個基本要素須加以折衷考慮:

1. 澆口的橫切面面積愈大愈好,而槽道之長度則愈短愈佳,以減少塑膠通過時的壓力損失.

2. 澆口須細窄,以便容易冷結及防止過量塑膠倒流.故此澆口在流道中央,而它的橫切面

應儘可能成圓形.不過, 澆口的開關通常是由模件的開關來決定的.

1.3.2澆口尺寸

澆口的尺寸可由橫切面積和澆口長度定出,下列因素可決定澆口最佳尺寸:

1.膠料流動特性

2.模件之厚薄

3.注入模腔的膠料量

4.熔解溫度

5.工模溫度

1.3.3 決定澆口位置時,應緊守下列原則 :

1.注入模穴各部份的膠料應儘量平均.

2.注入工模的膠料,在注料過程的各階段,都應保持統一而穩定的流動前線.

3.應考慮可能出現焊痕,氣泡,凹穴,虛位,射膠不足及噴膠等情況.

高效型澆口套

高效型澆口套