潤滑設備,指的是向潤滑部位供給潤滑劑的一系列的給油脂、排油脂及其附屬裝置的總稱。

機械設備都需要定期的潤滑,以前潤滑的主要方式是根據設備的工作狀況,到達一定的保養周期後進行人工潤滑,比如通俗說的打黃油。

基本介紹

- 中文名:潤滑設備

- 外文名:Lubricating equipment

- 概念:向潤滑部位供給潤滑劑裝置的總稱

- 分類:自動和人工

- 主要包括:電動或手動潤滑泵、電動加油泵

潤滑設備概念,潤滑設備分類,特點,管理與維護,常見故障,

潤滑設備概念

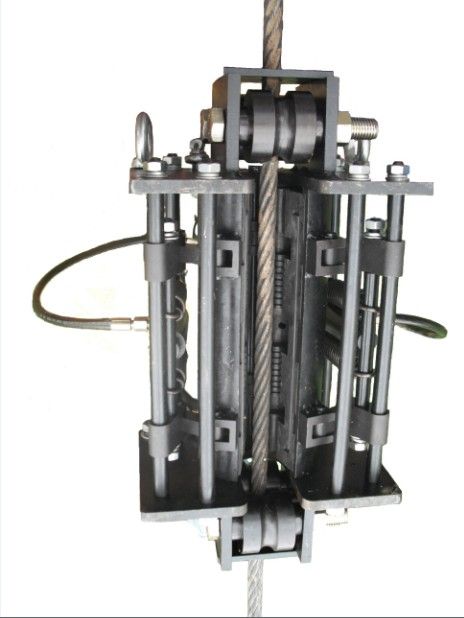

潤滑設備,指的是向潤滑部位供給潤滑劑的一系列的給油脂、排油脂及其附屬裝置的總稱。機械設備都需要定期的潤滑,以前潤滑的主要方式是根據設備的工作狀況,到達一定的保養周期後進行人工潤滑,比如通俗說的打黃油。潤滑設備主要有:電動潤滑泵或手動潤滑泵、換向閥、壓差開關、雙線分配器、單線遞進式分配器、電氣控制箱、電動加油泵、手動加油泵、多點潤滑泵以及乾油過濾器、乾油噴射嘴、單向閥、過壓指示器、潤滑管線專用銅管接頭或稀油潤滑站、列管式冷卻器、磁柵過濾器、雙筒網式過濾器、油流信號器、給油指示器、液壓站、液壓成套系統、油缸、重機標準焊接式、卡套式、擴口式、錐密封式管接頭、單層、雙層以及超高壓四層高壓膠管總成、鋼管夾、高壓法蘭等等。

潤滑設備分類

潤滑設備按作用方式:可以分為兩種,自動和人工。我們平時看到的黃油槍屬於人工潤滑設備;而自動潤滑設備就有氣動,電動,液壓等方式的設備,這些都是潤滑油的泵送方式,還是需要人工將潤滑油引導到潤滑點,所以不是嚴格意義上的自動潤滑。

按潤滑油成份:

1、稀油潤滑

主要將潤滑油直接噴灑到相互運動或產熱大的物體表面,對兩個表面進行冷卻或者隔開,以防止兩物體在摩擦過程中產生大量熱使物體內部分子變形,造成過早磨損、脫落、變形。此方式比較易實現,但是同樣要考慮到潤滑的經濟性

2、油氣潤滑

通俗的解釋就是,油跟隨氣體的流動而往前運動。氣體在運動過程中,會帶動附著在管壁上面的少量油滴進行前進,噴灑到摩擦面上的是帶有油滴的油氣混合體。使用這種潤滑設備的方式,就是油氣潤滑系統,是一種它經濟、快速、高效、節能的潤滑方式。我國已完全具備這種技術,在潤滑行業協會秘書長單位——太原礦山機器潤滑液壓設備有限公司牽頭下,帶動了許多國內生產廠生產油氣潤滑系統設備,廣泛套用高速線材軋機導位軸承的潤滑、以及板帶軋機軋輥軸承的潤滑,連鑄機等的軸承潤滑,等等。許多工業設備都套用了油氣潤滑,效果良好。 潤滑設備

潤滑設備

潤滑設備

潤滑設備3、油霧潤滑

顧名思義,就是將油以霧的形式噴灑到物體的表面,因為此種潤滑使用的油量很低,油的利用率高,所以此種潤滑也被稱作微量潤滑。廣泛套用於深孔加工、刀具冷卻,軋機軋輥軸承等等。

4、油脂潤滑

油脂潤滑(也叫乾油潤滑)。在設備運轉過程中,機械上發生相對運動的摩擦副一般都是經過加工,具有光滑的表面。但是實際上,無論加工精度多高,機件表面都不可能“絕對”平滑,在顯微鏡下看來,都是有高有低、凹凸不平的。

如果摩擦表面承受載荷而又緊密接觸,兩個表面上的突起和凹下部分就會犬齒交錯地嵌合在一起,兩個接觸表面作相對運動時,表面上的突起部分就會相互碰撞,阻礙表面間的相對運動。

如何避免兩個表面間的相互碰撞吶?那就必須採用潤滑,將油塗在兩個表面間的時候,在高速運轉或移動過程中,兩表面間就會產生油膜,對兩表面進行保護,克服凹陷與突起的碰撞,降低設備的磨損率,延長設備的使用壽命。

隨著科技的進步,自動潤滑設備已經發展到程式控制,比較出名的廠商比如美國林肯,生產的自動潤滑設備,可以根據客戶的需要,預先輸入潤滑周期和每個潤滑點的需油量,工人所作的只是將潤滑油的容器定時加滿,這樣在設備工作的過程中,自動潤滑系統會根據程式,定期向不同的潤滑點加注不同量的潤滑油,這樣就真正做到了自動潤滑。其中智慧型集中潤滑系統(電腦程控潤滑系統)是將信息技術、自動化控制技術、現在潤滑技術充分最佳化集成的高新技術產品,在設計思想、系統原理、系統結構及硬體配置等方面具有突出的優點,完全取代了傳統單線式和雙線式潤滑系統。乾油智慧型集中潤滑系統相對於一般的乾油集中潤滑系統具有多點隨意組合定量供油、單點單控供油、智慧型監控、遠程集中管理、節能環保等優點。

隨著工業的發展,越來越多的企業需要用到潤滑設備,因為企業要節省成本,就必須延長機械的使用壽命,就必須要潤滑。

特點

(1)以液壓油、潤滑油為工作介質,傳遞能量或潤滑冷卻主機設備。

(2)屬於精密設備,尤其伺服、比例系統及動靜壓的軸承潤滑系統都是對設備的維護有很高的標準及專業化要求的。

(3)配套電氣、氣動閥使用,自動化控制程度高。

(4)設備故障可變性大,難以快速判斷,需戛最檢維護人員具有專業知識及對液壓潤滑設備的運轉深入了解。

(5)多由標準元件組成。在明確以上內容後,有的放矢地制定了唐鋼型鋼部液壓潤滑設備的專業化管理與維護的具體措施、規定等。

管理與維護

一、專業點檢維護人員的培訓

1)人員相對固定。便於對設備的深入了解,熟知設備的運行參數、特徵狀態。

2)理論與現場實際相結合。就設備的功能原理、參數、點檢關鍵部位等對各區域維檢人員進行了多次詳細的培訓,使維檢人員能自行、主動、規範地完成日常點檢,並及時發現設備存在的隱患。

3)生產實際中故障處理。培訓液壓潤滑常見故障處理的方法、步驟,培養提高維護人員分析問題、解決問題的能力。

二、專業管理辦法與規定的制定

1)細化各液壓潤滑設備的點檢路線、點檢部位、點檢標準,列印後固定到每套系統的設備上,點檢人員去巡檢設備時一目了然,避免了漏檢,標準不清等模糊巡檢的現象。

2)先後制定油液的取樣規定、備用泵倒泵管理規定、油氣潤滑系統的啟停管理規定、液壓潤滑系統油位控制的使用說明等,對專項操作進行標準化、規範化的管理與監督實施。

3)制定液壓潤滑設備運行的應急預案,為應對設備出現異常情況的應急操作,避免設備發生重大安全事故。

三、油品管理的加強

1)在濾芯壓差報警時定期更換濾芯,規範操作,避免污染油液。

2)合理控制油位,油位高低對液壓潤滑設備的壽命、系統油液的質量有很大影響。為此在每套液壓潤滑設備的油箱液位計上標註出工作範圍,結合自動化控制,既避免油液大量泄漏,又保證元件壽命及油液質量。當油位到標註的加油液位時,由點檢人員確認油品規格型號,使用專用加油小車進行補油,浸入油箱及油桶的油管必須清潔,最大程度減少油液的污染。 潤滑設備

潤滑設備

潤滑設備

潤滑設備3)定期對運轉的液壓潤滑設備進行取樣檢測,使用專用取樣瓶,固定的取樣油管,在固定取樣點取樣,如實反映油品質量,並做油樣台賬,全面掌握各設備油品質量。

4)每年大修針對性地對設備油箱進行清理,油品回裝後加強油品的循環過濾,以保證油品質量。

5)不斷強化維檢人員的油品質量意識,每次在處理滲漏油、更換濾芯、更換閥件等操作時,注重強調規範操作,清潔操作,使提高油品質量的意識深入人心。

6)做好各項記錄,包括更換濾芯、油箱加油油樣結果等,系統掌握濾芯使用消耗隋況及油品消耗等指標。

四、備件管理的提高

1)備件分類分廠家統一存放,便於查找、統計、使用。

2)製作備件庫存台賬明細,出入庫及時記錄,更改庫存。

3)根據庫存明細,合理及時的補充備件,同時也避免備件過多占用資金。

4)由於唐鋼型鋼部生產線使用的比例伺服閥比較多,為減少備件的儲存,對比例伺服閥建立周期清洗檢測制度,輪換檢測線上使用的元件,及時掌握元件工作狀態,同時很好地降低了故障的發生,保證了液壓潤滑設備的穩定運行。

常見故障

1、泄漏問題泄漏在液壓潤滑設備生產中是比較常見的問題,之所以會出現泄漏問題,主要是液體在管路與液壓元件流動過程中,由於元件間隙或者生產等過程中產生的,一旦出現泄漏,系統壓力就會受到影響,甚至出現比較大的危害。若閥的精度不強,同心度不夠,就需要更換,或者通過研磨使其滿足需要。若是零件鑄造上出現裂縫等問題,就需要及時進行更換。若是運動過程中出現磨損,就需要及時修復和更換。接頭鬆動要擰緊,並檢查(不通順)。

2、設備系統太熱、壓力問題若液壓系統沒有壓力,在處理過程中就需要依據液壓系統的無供油進行。這種問題主要是安全閥帶來的影響,如果安全閥出現問題,需要調定壓力值。如果閥漏油,需要明確其問題存在的位置並做好處理。若液壓潤滑系統的溫度太高,這可能是由於壓力調節不到位、存在故障等問題,這時需要對係數進行有效的調整。

3、液壓系統供油問題出現這種問題,就需要快速的找到出現故障的位置,並做好維護管理工作。如果是信箱油位比較低,就可能是泄漏問題,要找到漏電的位置,並修補好,並進行加油,達到標準位置。液壓系統不能順利供油也可能是吸油管出現堵塞導致的,要對濾油器和吸油管進行檢查,將堵塞物快速清理。如果油的粘度比較高,還需要清理乾淨信箱,更換粘度比較低的油。及時清理乾淨油泵中的渣塵,防止對元件產生破壞。