發展簡史

20世紀70年代初,鑽床在世界上還是採用普通

繼電器控制的。如70年代-80年代進入中國的美國的ELDORADO公司的MEGA50,德國TBT公司的T30-3-250,NAGEL公司的B4-H30-C/L,日本神崎高級精工製作所的DEG型等鑽床都是採用繼電器控制的。80年代後期由於

數控技術的出現才逐漸開始在

深孔鑽床上得到套用,特別是90年以後這種先進技術才得到推廣。如TBT公司90年代初上市的ML系列深孔鑽床除進給系統由機械無級變速器改為採用

交流伺服電機驅動

滾珠絲槓副,進給用滑台

導軌採用滾動直線導軌以外,鑽桿箱傳動為了保證高速旋轉、精度平穩,由交換皮帶輪及皮帶,和

雙速電機驅動的有級傳動變為無級調速的變頻電機到電

主軸驅動,為鑽削小孔深孔鑽床和提高深孔鑽床的水平質量創造了有利條件。為了加工某些零件上的相互交叉或任意角度、或與加工零件中心線成一定角度的斜孔,垂直孔或平行孔等需要,各個國家而專門開發研製多種專用深孔鑽床。例如專門為了加工

曲軸上的油孔,連桿上的斜油孔,平行孔和

飼料機械上料模的多個徑向出料孔等。特別適用於大中型卡車曲軸油孔的BW250-KW深孔鑽床,它們均具有X、Y、Z、W四軸數控。為了客戶需要,在一條生產線上可以加工多種不同品種的曲軸油孔,於2000年設計製造了第一台柔性曲軸

加工中心,可以加工2~12缸不同曲軸上所有的油孔。MOLLART公司生產製造的專為加工顆粒擠出模具而開發的具有六等分六根主軸同時加工同一

工件上六個孔的專用深孔鑽床。該工件孔數量多達36000個。全都是

數控系統控制的。

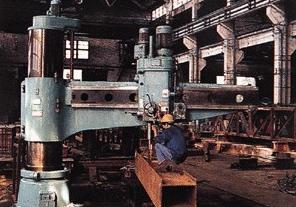

大型搖臂鑽床

大型搖臂鑽床實際作用

鑽床是具有廣泛用途的通用性

工具機,可對零件進行鑽孔、擴孔、鉸孔、鍃平面和攻

螺紋等加工。在鑽床上配有工藝裝備時,還可以進行

鏜孔,在鑽床上配萬能

工作檯還能進行鑽孔、擴孔、鉸孔。

基本分類

鑽床主要用

鑽頭在工件上加工孔(如鑽孔、擴孔、鉸孔、攻絲、鍃孔等)的工具機。機械製造和各種修配工廠必不可少的設備。根據用途和結構主要分為以下幾類

大型鑽床車間

大型鑽床車間立式

工作檯和主軸箱可以在

立柱上垂直移動,用於加工中小型工件。

台式

簡稱台鑽。一種小型

立式鑽床,最大鑽孔直徑為12~15毫米,安裝在鉗工台上使用,多為手動進鑽,常用來加工小型工件的小孔等。

搖臂式

主軸箱能在搖臂上移動,搖臂能迴轉和升降,工件固定不動,適用於加工大而重和多孔的工件,廣泛套用於機械製造中。

深孔鑽床

用深孔鑽鑽削深度比直徑大得多的孔(如槍管、炮筒和

工具機主軸等零件的深孔)的

專門化工具機,為便於除切屑及避免工具機過於高大,一般為臥式布局,常備有冷卻液輸送裝置(由

刀具內部輸入冷卻液至切削部位)及周期退刀排屑裝置等。

立式鑽床

立式鑽床中心孔鑽床

用於加工軸類零件兩端的中心孔。

銑鑽床

工作檯可縱橫向移動,鑽軸垂直布置,能進行

銑削的鑽床。

臥式鑽床

主軸水平布置,主軸箱可垂直移動的鑽床。一般比立式鑽床加工效率高,可多面同時加工。

技術參數

隨著家電市場銷售量增大,塑膠製品增長速度加快,塑膠模具製造業蓬勃發展,鑽床為了滿足模具上的水孔、射銷孔等孔系的

深孔加工。由過去的單一坐標軸的深孔鑽床加工發展到需要加工坐標孔系的多孔加工而開發的三坐標數控深孔鑽床近些年來發展很快。為了滿足模具製造業發展的需要,又開發了除了鑽削深孔以外,還可以進行銑削、攻絲等多功能的ZXK2103深孔鑽銑中心和三坐標數控ZK2103A、ZKA2102型深孔鑽床。不僅有三坐標(三軸數控軸)深孔鑽床,而且數控軸已發展到四軸、五軸,有的已到六軸的全自動六軸數控槍鑽加工中心或數控銑鑽中心,它們都有

自動換刀裝置。前幾年存儲刀具的刀庫只有12把或24把,而且自動換刀裝置不包括細長的槍鑽,不但刀具庫存儲數量增加,而且槍鑽也自動更換之列,這是一個很大的發展。德國IXI0N公司的TLF1004型四軸數控(X、Y、Z、B)深孔鑽床刀具刀庫存儲24把,TBT公司的T30/320-1050KT,FTS深孔鑽削中心,滾筒式刀具庫24把(其中8種不同直徑、每種三件),它們的槍鑽都不包括在自動換刀之列在的英國MOLLART公司的FMC系列全自動六軸數控槍鑽加工中心、鑽孔直徑範圍:φ5~φ50mm最大鑽孔深度1350mm,除了鑽削以外還有銑削、攻絲功能。當剛性攻絲M30滿足不了時,還可以用標準

銑刀及螺旋銑削方式通過數控插補功能來加工大螺紋,它的自動換刀裝置具有90把刀,其中包括長度達到1500mm槍鑽的自動更換,其獨到之處是對這長鑽頭的特殊輔助支承,在加工過程能自動就位和撤回,該工具機還有用戶化編程軟體GE.FANUC數控系統。

深孔鑽床

深孔鑽床可程式參數:主軸進給速度、鑽孔深度、及對加工工程中進行監控。為了擴大

工具機加工規格範圍,有的深孔鑽床既具有槍鑽法鑽削深孔、銑削平面、剛性攻絲的功能,又具有內排屑鑽削(BTA法)鑽孔的功能,以便鑽削大孔及加大工具機柔性。德國IX10N公司的1A5TL-1600-5重型深孔鑽銑複合加工中心,五軸數控其主要技術參數:鑽孔直徑範圍:φ3~φ36(65)mm,其中大於φ35mm的孔徑可用BTA法進行鑽削。一次鑽削深度1600mm,最大鑽削深度2100mm,銑削能力250(400)cm3/min,

主軸轉速300(75)~6000r/min,五軸數控:W、X、Y、Z、B、A(-25°~+15°),按“A”其中W-鑽銑單元水平移動;X-工作檯橫向移動;Y-鑽銑單元垂直移動;Z-立柱縱向移動;B-工作檯旋轉;A-鑽銑單元擺動。MD30-KW深孔鑽銑床,其主要技術參數:鑽孔範圍:φ4~φ25mm,最大鑽削深度1000mm,銑削能力350cm3/min,

麻花鑽鑽孔最大φ30mm,攻絲M24X3,數控軸數:X、Y、Z、W、B、A還有C軸,此工具機具有很大的柔性,除了加工垂直於平面上的和斜面上鑽削深孔以外,還可以利用“C”軸對曲軸上任何位置上的油孔進行鑽削。除深孔鑽床有很大發展以外,深孔鑽槍本身也有很大變化。過去槍鑽規格一般為φ2~φ30mm左右,已發展到φ0.9~φ40mm甚至到50mm.。槍鑽規格已標準化到φ0.9~φ50mm,特別是其中大於φ18mm的鑽頭可用機夾刀頭,它是一種不重磨鑽頭,刀刃磨損後轉位、刀片磨損後更換刀片或導向墊,不會傷害或廢棄刀桿、刀柄等。

雙排多軸木工鑽床

雙排多軸木工鑽床操作規程

1.工作前必須全面檢查各部操作機構是否正常,將搖臂導軌用細棉紗擦拭乾淨並按潤滑油牌號注油。2.搖臂和主軸箱各部鎖緊後,方能進行操作。 3.搖臂迴轉範圍內不得有障礙物。4.開鑽前,鑽床的工作檯、工件、

夾具、刃具,必須找正,緊固。5.正確選用主軸轉速、進刀量,不得超載使用。6.超出工作檯進行鑽孔,工件必須平穩。7.工具機在運轉及自動進刀時,不許變緊固換速度,若變速只能待主軸完全停止,才能進行。8.裝卸刃具及測量工件,必須在停機中進行,不許直接用手拿工件鑽削、不得戴手套操作。9.工作中發現有不正常的響聲,必須立即停車檢查排除故障。

包裝儲運

鑽床多採用

木箱包裝,各木箱生產廠家在製造木箱時,依據GB7284-98《框架木箱》,GB/T13384-92《

機電產品包裝通用技術條件》及相關標準。上述標準對包裝箱的材質、結構、含水率等項目做了具體規定。包裝箱檢驗抽樣判定時還須參照SN/T0275-93《出口商品運輸包裝木箱檢驗規程》。箱內工具機應進行有效的固定和襯墊,其電器及加工未塗漆表面應做防鏽防潮處理,其防鏽有效期為兩年。在存放及滯港期間工具機類產品應庫內保管,暫時露天存放時應墊高並加苫蓋防止雨淋、水浸。箱面重心、防雨、勿倒置、輕放等標識應齊全,以保證運輸時產品完好,安全的運抵目的地。6.生產及訂購注意事項金屬切削工具機已實施出口產品質量許可制度。未取得出口產品質量許可證的產品,不準出口。訂貨時除明確通用技術要求外,對工具機參數、公英制、電源及電器元件、使用電壓和

周波、隨機附屬檔案、工具機顏色均須有明確規定。

檢驗標準

鑽床相關標準與其他

金屬切削工具機相關標準大體相同,其專用標準有:GB6477.4-86《金屬切削工具機術語鑽床》,GB2815-89、JB/T5763-91《鑽床聯接尺寸標準》,GB9461-88、JB/Z108-89《搖臂鑽床參數及系列型譜標準》,GB4017-97、JB/T6335-92《搖臂鑽床精度及技術條件》,《滑座搖臂鑽床精度及技術條件》,JB4242.1~JB4242.3-86、JB/T6336-92《萬向搖臂鑽床精度及技術條件》,GB2813-89、JB/Z13689《台式鑽床參數及系列型譜》,JB5756-91《台式鑽床主軸端部》,JB/T5764-91《台式鑽床主軸技術條件》,JB5246-91《台式鑽床精度》,JB/T3061-92《台式鑽床技術條件》,GB2814-89、JB/Z125-89《立式鑽床參數及系列型譜》,GB4019-97、JB/T3769-93《方柱立式鑽床精度及技術條件》,GB4018-83、JB/T3768-93《圓柱立式鑽床及技術條件》,JB3756-84《輕型圓柱立式鑽床精度》,JB4148-85《十字工作檯立式鑽床精度》等,出口產品不得低於一等品。

鑽床檢查

鑽床檢查檢驗項目

除按相關標準和相應標準檢驗外,其專業標準的主要檢驗項目有:

①

底座工作檯面的

平面度。②工作檯面的平面度(搖臂鑽無此項)。③工作檯跳動(搖臂鑽無此項)。④

主軸錐孔軸線的徑向跳動。⑤主軸迴轉軸線的徑向跳動。⑥主軸迴轉軸線對底座工作面垂直度。⑦主軸套筒垂直移動對底座工作面垂直度。⑧主軸在主軸軸向力作用下主軸軸線對工作檯面垂直度的變化。此外,搖臂鑽床還應檢驗:①搖臂轉動對底座工作面平行度。②夾緊立柱和主軸箱時主軸軸線的位移量。精度檢驗時必須參照JB2670-82《金屬切削工具機精度檢驗通則》進行。

維護檢修

目的

延長鑽床元器件的壽命和零部件的磨損周期,預防各種故障,提高鑽床的平均無故障工作時間和使用壽命。

維護周期

日常維護在每次工作中或工作後,由鑽床操作人員進行。定期檢修由專業的維修人員定期進行,一年一次或半年一次。

維護

1.鑽床應有操作規程:進行定期的維護、保養,出現故障注意記錄保護現場等;2.電源要求 ;3.鑽床在不使用時應該油封保存,外面覆蓋密封薄膜;4.培訓和配備相應的操作人員、維修人員及編程人員。

鑽床清潔

1.擦拭鑽台,床身、導軌,絲桿及操作手柄。保持床身及周邊清潔,無油污;2.清除導軌面毛刺及絲桿鑽渣雜質;3.拆卸清洗油毛氈;4.去除鑽床各部銹跡,保護噴漆面。

數控維護

1.嚴格遵守操作規程和日常維護制度 ;2.防止灰塵進入數控裝置內:漂浮的灰塵和金屬粉末容易引起元器件間絕緣電阻下降,從而出現故障甚至損壞元器件;3.定時清掃數控櫃的散熱通風系統 ;4.經常監視數控系統的電網電壓:電網電壓範圍在額定值的85%~110%;5.定期更換存儲器用電池 ;6.數控系統長期不用時的維護:經常給數控系統通電或使鑽床運行溫機程式;7.備用電路板的維護。

部件維護

1.絲槓和導軌的維護①定期檢查、調整絲槓螺母的軸向間隙,保證反向傳動精度和軸向剛度;②定期檢查絲槓支撐與床身的連線是否鬆動以及支撐軸承是否損壞。如有以上問題要及時緊固鬆動部位,更換支撐軸承;③採用潤滑脂的滾珠絲槓,每半年清洗一次絲槓上的舊油脂,更換新油脂。用潤滑油潤滑的滾珠絲槓,每天工具機工作前加油一次;④注意避免硬質灰塵或切屑進入絲槓防護罩和工作過程中碰擊防護罩,防護裝置一有損壞要及時更換。2.主動軸的維護①定期調整主軸箱及主軸驅動帶的鬆緊程度;②檢查主軸有無軸向竄動;③檢查、調整主軸隙;④防止各種雜質進入油箱。每年更換一次潤滑油;⑤保持主軸與刀柄連線部位的清潔。需及時調整液壓缸和活塞的位移量。

氣動維護

1. 清除壓縮空氣的雜質和水分;2. 檢查系統中油霧器的供油量;3. 保持系統的密封性;4. 注意調節工作壓力;5. 清洗或更換氣動元件、濾芯。

切削液供應檢修

1.定期清洗水泵,過濾器,切削液箱。2.檢查切削液管道、噴嘴是否暢通,有無泄漏。3.定期更換切削液。4.定期檢查切削液的濃度和酸鹼度。

多軸鑽床

一種運用於機械領域鑽孔設備20世紀80年代日本人最早使用其設備,後經台灣傳入大陸。距今已有二十幾年的歷史。

一台普通的

多軸鑽床一次能把幾個乃至十幾二十個孔或螺紋加工出來。如配上油壓或數控裝置,可自動進行快進、工進(工退)、快退、停止。多軸鑽床也稱群鑽,可用來鑽孔或攻牙,一般型號可同時鑽2-16孔,提升效率,固定機種軸數不拘,鑽軸形式,尺寸大小可依客戶之需進行設計加工。多軸鑽床廣泛套用於機械行業多孔零部件的鑽孔及攻絲加工。如汽車、機車多孔零部件:發動機箱體、鋁鑄件殼體、制動鼓、剎車盤、轉向器、輪轂、差速殼、軸頭、半軸、車橋等,泵類、閥類、液壓元件、太陽能配件等等。多軸鑽床可分為可調式和固定式兩種規格,可調式多軸鑽床在其加工範圍內,其主軸的數量、主軸間的距離,相對可以任意調整,一次進給同時加工數孔。在其配合液壓工具機工作時,可自動進行快進、工進(工退)、快退、停止.同單軸鑽(攻絲)比較,工件加工精度高、工效快,可有效的節約投資方的人力、物力、財力。尤其工具機的自動化大大減輕操作者的勞動強度。固定式多軸鑽床採用單件(加工件)專機的設計方案,根據其加工件加工頻率高、量大之原因,專門量身定製一件一機的設備,在其工作中勿須擔心尺寸跑偏而傷腦筋。除用到常規的產品外,還可根據客戶的特殊要求進行專項設計。

鑽床

鑽床 大型搖臂鑽床

大型搖臂鑽床 大型鑽床車間

大型鑽床車間 立式鑽床

立式鑽床 深孔鑽床

深孔鑽床 雙排多軸木工鑽床

雙排多軸木工鑽床 鑽床檢查

鑽床檢查 鑽床

鑽床 鑽床

鑽床

大型搖臂鑽床

大型搖臂鑽床 大型鑽床車間

大型鑽床車間 立式鑽床

立式鑽床 深孔鑽床

深孔鑽床 雙排多軸木工鑽床

雙排多軸木工鑽床 鑽床檢查

鑽床檢查 鑽床

鑽床 鑽床

鑽床