簡介

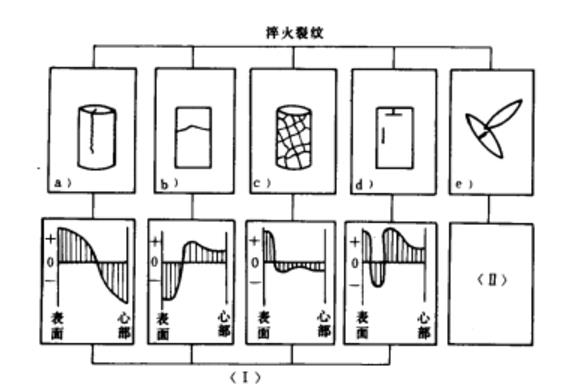

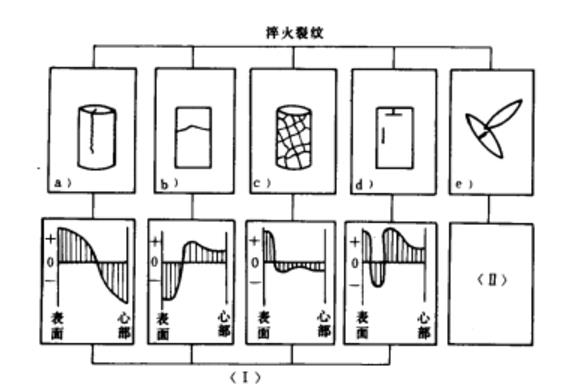

通常把淬火裂紋按圖分成巨觀裂紋和微觀裂紋兩大類:

巨觀裂紋由第一類內應力所引起,第一類內應力有四種分布形式,因此,由其引起的巨觀裂紋也有四種類型,即:縱向淬火裂紋、橫向淬火裂紋、網狀淬火裂紋及徑向淬火裂紋。

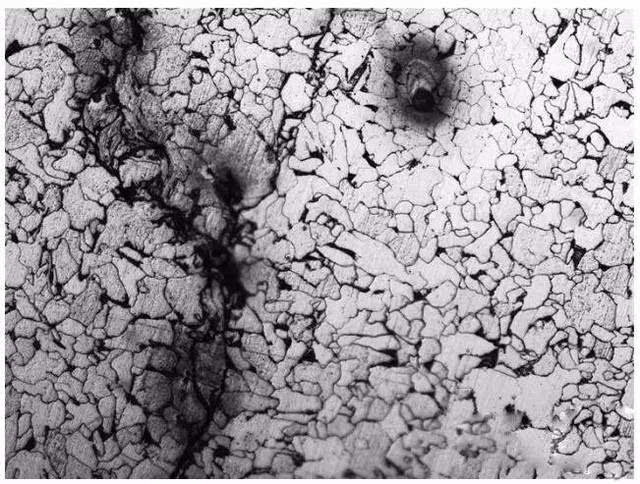

顯微裂紋是由第二類內應力即微觀應力所引起,一般多分布在片狀馬氏體中,此與片狀馬氏體點陣的正方畸變密切相關,它是馬氏體片在交界處相互頂撞所產生的正應力超過垂直於軸的(001)立方面的斷裂強度時而萌生的微觀裂紋。

引起淬火裂紋的主要因素有:淬火加熱方式和加熱速度控制不當、加熱不均勻、淬火溫度過高、淬火時冷卻方式不當、冷卻速度過快、冷卻不均勻;冷卻介質選用不當;淬火前,工件未進行預備熱處理或處理不當;回火不及時;材料缺陷或工件表面缺陷所引起的高應力集中等。

淬火裂紋類型與應力分布方式的關係

淬火裂紋類型與應力分布方式的關係圖中:I:第一類內應力;Ⅱ:第二類內應力a)縱裂;b)橫裂;c)網狀裂紋;d)徑向裂紋;e)顯微裂紋

生成及類型

縱向裂紋

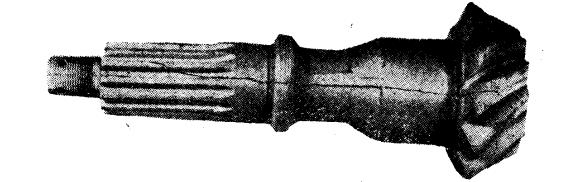

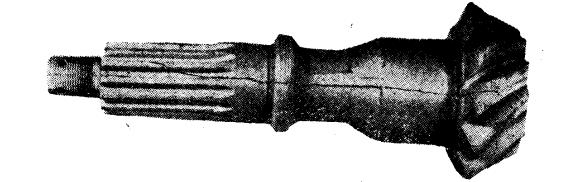

縱向裂紋又稱軸向裂紋,它是由工件表面伸向心部的深度較大的裂紋,這種裂紋產生於軸件表面最大拉應力處。生產實踐證明,在完全淬透的軸件上易於產生縱向裂紋,而且隨著淬火溫度的提高,形成這種裂紋的傾向也隨之增大。圖為載重車齒輪軸淬火時產生的縱向裂紋。這種裂紋的特徵深而長,在零件上可分布一條或幾條。

齒輪軸縱向淬火裂紋

齒輪軸縱向淬火裂紋橫向裂紋與弧形裂紋

橫向裂紋的特徵是裂紋的方向與軸件的軸向相垂直。從應力角度分析屬於熱應力所引起的裂紋。這類裂紋常常發生在淬火時未能淬透的大型軸件上。如軋輥等大型鍛件。而且這些大鍛件中常常存在汽泡、夾雜、發紋、白點等缺陷。在熱處理應力作用下,這些缺陷將成為橫向裂紋的裂紋源,隨之逐漸擴展。

弧形裂紋的特點是裂紋主要產生於工件的內部,或在尖銳稜角及孔洞附近,即容易形成應力集中之處,並以弧帶狀分布。圖為曲軸軸頸油孔附近產生的弧形裂紋。

曲軸軸頸油孔附近的弧形裂紋

曲軸軸頸油孔附近的弧形裂紋當軸類零件表面淬火時,在硬化層與未硬化層之間的過渡區存在著較大的殘餘拉應力,易於形成過渡區裂紋。這種裂紋將由過渡區向表面擴展,而在表面呈現弧狀。

不論是橫向裂紋還是弧形裂紋,它們的應力分布特徵是表面受壓應力。距表面一定距離處應力發生突變,即壓應力變為拉應力狀態。弧狀裂紋首先產生在拉應力最大的峰值區域內。

剝離裂紋

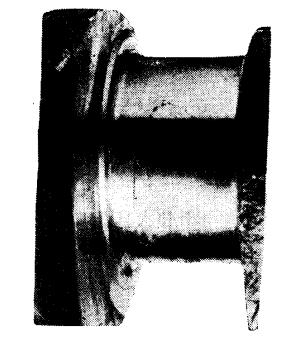

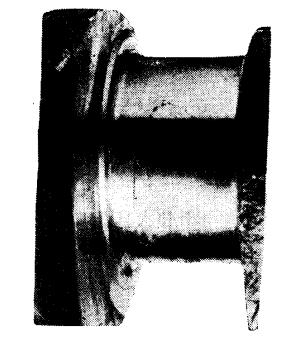

所謂剝離裂紋是指產生在工件表面層很薄的區域內,且平行於表面而分布的。軸件繹化學熱處理後,沿擴散層出現的表面剝落。或表面淬火的軸件其硬化層的剝落均屬於剝離裂紋。圖為發動機曲軸表面淬火後產生的剝離裂紋。

曲軸表面層的剝離裂紋

曲軸表面層的剝離裂紋這類裂紋的產生是由於表面層淬成馬氏體組織時體積膨脹受到過渡層和心部的牽制,使得馬氏體層的軸向、切向均呈現出壓應力,而在鄰近的過渡層內呈現拉應力,就在從拉應力向壓應力急劇過渡的極薄區域內產生剝離裂紋。一般情況下該裂紋隱藏在平行於表面的次層之中。嚴重時造成表面剝落。

上述三種裂紋是軸類零件淬火時常見的開裂形式,有時個別者也會產生網狀裂紋或顯微裂紋。

特徵

淬火裂紋的特徵

在淬火過程中,當淬火產生的巨大應力大於材料本身的強度並超過塑性變形極限時,便會導致裂紋產生。淬火裂紋往往是在馬氏體轉變開始進行後不久產生的,裂紋的分布則沒有一定的規律,但一般容易在工件的尖角、截面突變處形成。

在顯微鏡下觀察到的淬火開裂,可能是沿晶開裂,也可能是穿晶開裂;有的呈放射狀,也有的呈單獨線條狀或呈網狀。因在馬氏體轉變區的冷卻過快而引起的淬火裂紋,往往是穿晶分布,而且裂紋較直,周圍沒有分枝的小裂紋。因淬火加熱溫度過高而引起的淬火裂紋,都是沿晶分布,裂紋尾端尖細,並呈現過熱特徵:結構鋼中可觀察到粗針狀馬氏體;工具鋼中可觀察到共晶或角狀碳化物。表面脫碳的高碳鋼工件,淬火後容易形成網狀裂紋。這是因為,表面脫碳層在淬火冷卻時的體積脹比未脫碳的心部小,表面材料受心部膨脹的作用而被拉裂呈網狀。

非淬火裂紋的特徵

淬火後發生的裂紋,不一定都是淬火所造成的,可根據下面特徵來區分:

淬火後發現的裂紋,如果裂紋兩側有氧化脫碳現象,則可以肯定裂紋在淬火之前就已經存在。淬火冷卻過程中,只有當馬氏體轉變數達到一定數量時,裂紋才有可能形成。與此相對應的溫度,大約在250℃以下。在這樣的低溫下,即使產生了裂紋,裂紋兩側也不會發生脫碳和出現明顯氧化。所以,有氧化脫碳現象的裂紋是非淬火裂紋。

如果裂紋在淬火前已經存在,又不與表面相通,這樣的內部裂紋雖不會產生氧化脫碳,但裂紋的線條顯得柔軟,尾端圓禿,也容易與淬火裂紋的線條剛健有力,尾端尖細的特徵區別開來。

要點

淬火的目的是冷卻奧氏體,不使其轉變為珠光體和貝氏限,以獲得馬氏體組織。為此,必須如前面所提到那樣以高與上臨界冷卻速度的冷卻速度進行冷卻。

另一方面為了減少淬火變形和防止淬火裂紋產生,各部分的冷卻速度要儘可能均勻。總之,必須避免急冷。

如果這時候處理得好,就能夠在獲得馬氏體的同時而小產生裂紋和彎曲。

1、即使快速冷卻同樣得到良好效果

形狀簡單的工件不易產生開裂和彎曲。零件設計避免銳角、斷面突變和採取對稱形狀就能減輕裂紋,彎曲的發生。

2、要均勻冷卻

因為稜角、薄壁等部分容易冷卻應使之緩冷,反之凹部和厚壁部分則使之加速冷卻。

此外,淬入到冷卻劑中的方式和擺動方式,對獲得均勻冷卻具有重大的作用。

3、即使緩慢冷卻同樣得到良好效果

如果改變冷卻劑,從水冷到油冷和從油冷到空冷,各部分的溫差當然就小,裂紋和彎曲也將減少。這樣,淬火,如果用上臨界冷卻速度小、淬透性好的鋼進行淬火就能防止缺陷。

4、臨界區域快冷、危險區域緩冷

淬火時,奧氏體→珠光體(貝氏體)的轉變發生在550℃以上的冷卻曲線與COT曲線鼻部接觸的情況已經同時加以說明。 所以在這個區域必須以高於臨界速度的冷卻速度進行冷卻。

在這以後,如所了解那樣,由於貝氏體的轉變開始線的時間遠在右側,由此可以理解緩慢冷卻是合適的。

因為造成裂紋彎曲等特殊問題的相變應力發生在Ms點以下構溫度區現在這個區域內進行緩慢冷卻使得各部分溫度差小,就能抑制和降低相變應力的發生。

總之,如做到在臨界區域快速冷卻,危險區域緩慢冷卻,就能夠進行不發生裂紋,不發生彎曲而又充分硬化的理想的淬火。後面介紹的斷續淬火即其方法之一。

其次,在保持一定溫度的熱浴中淬火的等溫淬火是一種十分有效的方法。

實例探討

1、軸,40Cr,經鍛造、淬火後發現裂紋。裂紋兩側有氧化跡象,金相檢驗,裂紋兩側存在脫碳層,而且裂紋兩側的鐵素體呈較大的柱狀晶粒,其晶界與裂紋大致垂直。結論:裂紋是在鍛造時形成的非淬火裂紋。

當工件在鍛造過程中形成裂紋時,淬火加熱即引起裂紋兩側氧化脫碳。隨著脫碳過程的進行,裂紋兩側的碳含量降低,鐵索體晶粒開始生核。當沿裂紋兩側生核的鐵素體晶粒長大到彼此接觸後,便向離裂紋兩側較遠的基體方向生長。由於裂紋兩側在脫碳過程中碳濃度的下降,也是由裂紋的開口部位向內部發展,因而為鐵素體晶粒的不斷長大提供了條件,故最終長大為晶界與裂紋相垂直的柱狀晶體。

2、半軸套座,40Cr,淬火後出現開裂。金相檢驗,裂紋兩側有全脫碳層,其中的鐵素體呈粗大柱狀晶粒,並與裂紋垂直。全脫碳層內側的組織為板條馬氏體加少量托氏體,這種組織是正常淬火組織。結論:在加工過程中未經鍛造,因此屬原材料帶來的非淬火裂紋。

3、齒輪

銑刀,高速鋼,淬火後在內孔壁上出現裂紋。金相檢驗,發現裂紋附近的碳化物呈不均勻的帶狀分布。結論:這是由於組織不均勻所造成的淬火裂紋。

當鋼的顯微組織中存在碳化物聚集時,這些地方碳和合金元素的含量比較高,造成臨界溫度降低。因此,即使是在正常的溫度下進行淬火加熱,對於碳化物聚集處來講,加熱溫度已顯得過高了。其結果是這些地方出現過熱組織,降低了鋼的強度,淬火冷卻時,在應力作用下產生開裂。

高速鋼的碳化物不均勻性是這種鋼的重要質量指標之一。為減少或預防這類缺陷發生,冶金廠和使用廠都在不斷採取措施,如使用廠用改鍛工藝來均勻組織。當碳化物不均勻性的改善程度受到限制時,可在保證硬度的前提下採用較低淬火加熱溫度來避免過熱組織產生。

4、W

18Cr

4V鋼製

模具,高溫鹽浴中加熱後油冷,發現開裂。從裂紋特徵上看是冷卻過快所致。因工件截面較大,冷卻時內外溫差也大,當表面轉變為馬氏體時,內部仍處於奧氏體狀態,以後的冷卻過程中才逐步轉變為馬氏體,致使表層受內部體積脹大的作用承受很大的拉應力而開裂。因此,可以判斷為淬火裂紋。

淬火裂紋類型與應力分布方式的關係

淬火裂紋類型與應力分布方式的關係 齒輪軸縱向淬火裂紋

齒輪軸縱向淬火裂紋 曲軸軸頸油孔附近的弧形裂紋

曲軸軸頸油孔附近的弧形裂紋 曲軸表面層的剝離裂紋

曲軸表面層的剝離裂紋