基本介紹

- 中文名:液化石油氣危險區

- 所屬:危險區

- 劃分:危害範圍、危害程度與事故源位置

液化石油氣危險區定義,

液化石油氣危險區定義

根據液化石油氣槽車事故的危害範圍、危害程度與事故源的位置劃分事故中心區域、事故波及區域及事故可能影響區域。建議對以上三個區域分別加以定義。

液化石油氣是石油煉製過程中產生的一種副產品輕質的碳氫化合物,一般由3個碳和4個碳的烷烴和烯烴所組成的混合物。主要成分有乙烷、丙烷、丁烷、乙烯、丙烯、丁烯等。常溫下為氣態,只有在壓力和降溫條件下才能變成液態,在生產過程中常稱為液態烴。為了便於使用,常將石油氣體加壓使之液化灌裝在專用的壓力容器和鋼瓶中。這種經過加壓

的石油氣體,就叫液化石油氣。

物化性質:液化石油氣無色透明,具有烴類特殊氣味。常溫常壓下液態的石油氣極易揮發,氣化後體積能迅速擴大250~350倍,也就是說1升液化石油氣揮發,能變成250升以上的氣體,而且比空氣重1.5~2.0倍。

危險特性:液化石油氣與空氣混合能形成爆炸性混合物,一旦遇有火星或高熱就有爆炸、燃燒的危險。

它具有下列幾個特性。

1、極易引起火災

液化石油氣在常溫常壓下,由液態極易揮發為氣體,並能迅速擴散及蔓延,因為它比空氣重,而往往停滯集聚在地面的空隙、坑、溝、下水道等低洼處,一時不易被風吹散。即使在平地上,也能沿地面迅速擴散至遠處。所以,遠處遇有明火,也能將滲漏和集聚的液化石油氣引燃,造成火災。

2、 爆炸的可能性極大

液化石油氣的爆炸極限範圍較寬,一般在空氣中含有2~10%的濃度範圍,一遇明火就會爆炸。如1升液化氣與空氣混合濃度達到2%時,就能形成體積為12.5m3的爆炸性物,使爆炸的可能範圍大大地擴大了,爆炸的危險性也就增加。

3、破壞性強

液化石油氣的爆炸速度為2000~3000米/秒,火焰溫度達2000℃,閃點在0℃以下,最小引燃能量都在0.2~0.3毫焦耳。在標準狀況下,1m石油氣完全燃燒,其發熱量高達10467千焦耳(2.5萬千卡)。由於燃燒熱值大,爆炸速度快,瞬間就會完成化學性爆炸,所以,爆炸的威力大,其破壞性也就很強。

4、 具有凍傷危險

液化石油氣是加壓液化的石油氣體,貯存於罐或鋼瓶中,在使用時減壓後又由液態氣化變為氣體。一旦設備、容器、管線破漏或鋼閥崩開,大量液化氣噴出,由液態急劇減壓變為氣態,大量吸熱,結霜凍冰。如果噴到人的身上,就會造成凍傷。

5、能引起中毒

主要為麻醉作用,可參見“丙烷”、“丙烯”。

高濃度的液化石油氣被人大量吸入體內,使人暈迷、嘔吐或有不愉快的感覺,嚴重時可使人窒息死亡。

由於液化石油氣屬易燃、易爆高危險物質,我國對液化石油氣儲罐容量,及與加熱爐的防火間距、槽車、轉運操作、儀表控制間、機泵,管線,閥門、液化石油氣加氣站及控制間的選址、建築、與鐵路、公路及配電間及外圍電網距離等,都有嚴格的國家標準。

嚴格執行國家標準可以避免或減少重大事故的發生,即使偶然發生事故,造成的災害和損失也會大大降低。

通常的要求如下:

第一節 一般規定

1.1條 集中控制室當設定非防爆儀表及電氣設備時,應符合下列要求:

一、應在爆炸危險區範圍以外設定,室內地坪宜比室外地坪高0.6m;

二、含有甲、乙類液體、可燃氣體的儀表引線不得直接引入室內。

1.2條 儀表控制間當設定非防爆儀表及電氣設備時,應符合下列要求:

一、在使用或生產液化石油氣和天然氣凝液的場所的儀表控制間,室內地坪宜比室外地坪高0.6m;

二、可燃氣體和含有甲、乙類液體的儀表引線不宜直接引入儀表控制間內;

三、當與甲、乙類生產廠房毗鄰時,應採取無門窗洞口防火牆隔開;當必須在防火牆上開窗時,應設非燃燒材料的密封固定窗。

1.3條 液化石油氣廠房、可燃氣體壓縮機廠房和建築面積大於或等於150m的甲類火災危險性廠房內,應設可燃氣體濃度檢漏報警裝置。

1.4條 甲、乙類液體儲罐、容器、工藝設備和甲、乙類地面管道當需要保溫時,應採用非燃燒材料;低溫保冷可採用泡沫塑膠,但其保護層外殼應採用非燃燒材料。

1.5條 當使用有凝液析出的天然氣作燃料時,其管線上應設定氣液分離器。加熱爐爐膛內宜設“常明燈”,其氣源可從燃料氣調節閥前的管道上引向爐膛。

1.6條 加熱爐或鍋爐燃料油的供油系統應符合下列要求:

一、燃料油泵和被加熱的油氣進、出口閥不應布置在燒火間內;當燃料油泵房與燒火間毗鄰布置時,應設防火牆;

二、當燃料油儲罐總容量不大於20m時,與加熱爐的防火間距不應小於8m;燃料油罐與燃料油泵的間距不限。

加熱爐的燒火口或防爆門不應直接朝向燃料油儲罐。

1.7條 輸送甲、乙類液體的泵、可燃氣體壓縮機不得與空氣壓縮機同室布置。且空氣管道不得與可燃氣體、甲、乙類液體管道固定相聯。

1.8條 甲、乙類液體常壓儲罐、容器通向大氣的開口處應設阻火器。

1.9條 油氣廠、站、庫內,當使用內燃機驅動泵和天然氣壓縮機時,應符合下列要求:

一、內燃機排氣管應有隔熱層;其出口處應設防火罩。當排氣管穿過屋頂時,其管口應高出屋頂2m;當穿過側牆時,排氣方向應避開散髮油氣或有爆炸危險的場所;

二、內燃機的燃料油儲罐宜露天設定;內燃機供油管線不應架空引至內燃機油箱;在靠近燃料油儲罐出口和內燃機油箱進口處應分別設切斷閥。

1.10條 含油污水應排入含油污水管道或工業下水道,其連線處應設水封井,並應採取防凍措施。

1.11條 機械採油井場當採用非防爆啟動器時,距井口的水平距離不得小於5m。

1.12條 甲、乙類廠房、工藝設備、裝卸油棧台、儲罐和管線等的防雷、防爆和防靜電措施,應符合國家現行有關標準的規定。

第二節 廠、站、庫內部防火間距

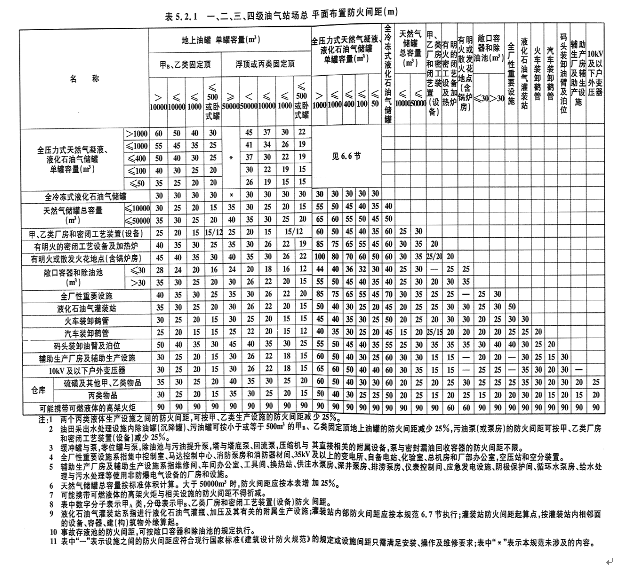

2.1條 一、二、三、四級油氣廠、站、庫內部的防火間距應符合表5.2.1(附)的要求。

2.2條 油氣廠、站內的甲、乙類工藝裝置、聯合工藝裝置的防火間距,應符合下列規定:

一、裝置與其外部的防火間距應按本規範表5.2.1(附)中甲、乙類廠房和密閉工藝設備的規定執行;

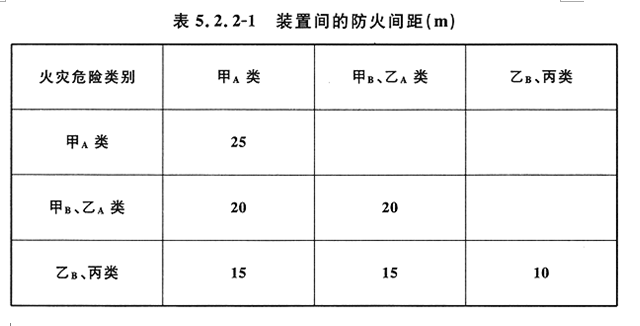

二、裝置間的防火間距應符合表5.2.2-1(附)的規定;

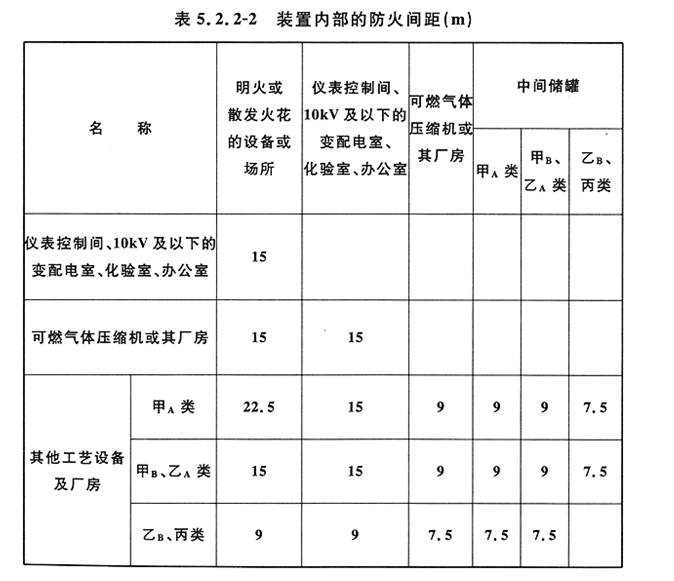

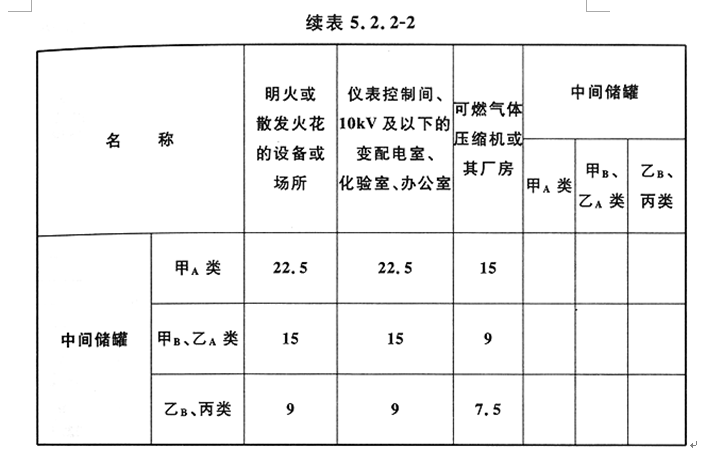

三、裝置內部的設備、建(構)築物間的防火間距,應符合表5.2.2-2(附)的規定;

四、當裝置內的各工藝部分不能同時停工檢修時,各工藝部分的油氣設備之間的間距不應小於7m。

註:表中數字為裝置間相鄰面工藝設備或建(構)築物的淨距。

註:①表中數據為甲類裝置內部防火間距,對乙類裝置其防火間距可按本表規定減少25%。

②正壓燃燒爐的防火間距按密閉工藝設備對待。

③表中中間儲罐的總容量:液化石油氣、在壓力下儲存的天然氣凝液儲罐應小於或等於40m,甲、乙類液體儲罐應小於或等於100m。

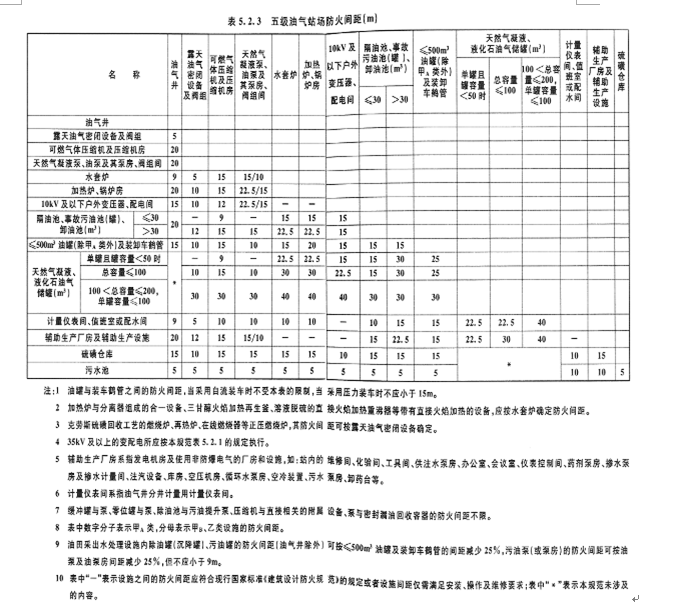

2.3條 五級油、氣站場平面布置防火間距應符合表5.2.3(附)的要求。

註:①油罐與裝車鶴管之間的防火間距,當採用自流裝車時不受本限制,當採用壓力裝車時不應小於15m。

②水套爐與分離器組成的合一設備、三甘醇火焰加熱再生釜、溶液脫硫的直接火焰加熱重沸器等帶有直接火焰加熱的設備,應按水套爐性質確定防火間距。

③克勞斯硫磺回收工藝的燃燒爐、再熱爐、線上燃燒器等正壓燃燒爐,其防火間距可按露天油氣密閉設備確定。

④35kV及以上的變配電所應按本規範表5.2.1(附)的規定執行。

2.4條 天然氣密閉隔氧水罐和天然氣放空管排放口與明火或散發火花地點的防火間距不應小於25m,與非防爆廠房之間的防火間距不應小於12m。

第三節 儲存設施

3.1條 甲類、乙類液體儲罐組內儲罐的布置,應符合下列要求:

一、固定頂儲罐組總容量不應大於120000m;

二、浮頂儲罐組總容量不應大於200000m;

三、儲罐組內儲罐的布置不應超過兩排,且儲罐個數不應超過12個。當單罐容量大於或等於50000m時,應單排布置。

3.2條 甲、乙類液體常壓儲罐之間的防火間距不應小於表5.3.2(附)的要求。

註:①表中D為相鄰儲罐中較大儲罐的直徑,當計算出的防火間距大於20m時,可按20m確定。

②單罐容量小於或等於200m,且總容量不大於1000m時,儲罐防火間距可根據生產操作要求確定。

3.3條 甲、乙類液體儲罐組的四周應設防火堤,當儲罐組的總容量大於20000m,且儲罐多於兩個時,防火堤內儲罐之間應設隔堤,其高度應比防火堤低0.2m。

第5.3.4條 甲、乙類液體儲罐組防火堤的設定應符合下列規定:

一、防火堤應是閉合的;

二、防火堤應為土堤。土源有困難時,可用磚石、鋼筋混凝土等非燃燒材料,但內側宜培土;

三、防火堤實際高度應比計算高度高出0.2m,防火堤高度宜為1.0~2.0m;

四、防火堤及隔堤應能承受所容納液體的設計靜液柱壓力;

五、管線穿過防火堤處套用非燃燒材料填實密封;

六、應在防火堤不同周邊上設定不少於兩處的人行台階;

七、防火堤內側基腳線至儲罐的淨距,不應小於儲罐高度的一半;

八、設在防火堤下部的雨水排出口,應設定可啟閉的截流設施。

3.5條 相鄰儲罐組防火堤外側基腳線之間的淨距,不應小於7m。

3.6條 容量小於或等於200m,且單獨布置的污油罐可不設防火堤。

3.7條 防火堤內的有效容量的確定,應符合下列要求:

一、對固定頂儲罐組,不應小於儲罐組內一個最大儲罐的有效容量;

二、對浮頂儲罐組,不應小於儲罐組內一個最大儲罐有效容量的一半;

三、當固定頂儲罐與浮頂儲罐布置在同一油罐組內時,防火堤內的有效容量應取上兩款規定的較大值。

3.8條 儲罐的進油管管口應接至儲罐底部。

3.9條 液化石油氣、天然氣凝液儲罐不得與甲、乙類液體儲罐同組布置,其防火間距應按現行國家標準《建築設計防火規範》的有關液化石油氣罐的規定執行。液化石油氣罐可與壓力儲存的穩定輕烴儲罐同組布置,其防火間距不應小於其中較大罐直徑。

3.10條 液化石油氣儲罐或天然氣凝液儲罐的防護牆內應設定可燃氣體濃度報警裝置。

3.11條 液化石油氣或天然氣凝液儲罐應設安全閥、溫度計、壓力計、液位計、高液位報警器。

3.12條 液化石油氣或天然氣凝液儲罐容積大於或等於50m時,其液相出口管線上宜設遠程操縱閥和自動關閉閥,液相進口管道宜設單向閥。罐底宜預留給水管道接頭。

3.13條 液化石油氣、天然氣凝液儲罐液相進、出口閥的所有密封墊應選用螺旋型金屬纏繞墊片或金屬包石棉墊片。

3.14條 液體石油氣、天然氣凝液儲罐當採用冷卻噴淋水時,應與消防冷卻水系統相結合設定。

3.15條 液體硫磺儲罐四周應設閉合的防護牆,牆高應為1m,套用非燃燒材料建造。牆內容積不應小於一個最大的液硫儲罐的容量;牆內側至罐的淨距不應小於2m。

3.16條 液體硫磺儲罐與硫磺成型廠房之間應設有消防通道。

3.17條 固體硫磺倉庫的設計應符合下列要求:

一、宜為單層建築;

二、每座倉庫的總面積不應超過2000m,且倉庫內應設防火隔牆,防火隔牆間的面積不應超過500m;

三、倉庫可與硫磺成型廠房毗鄰布置,但必須設定防火牆。

第四節 裝卸設施

4.1條 裝油管道應設方便操作的緊急切斷閥,閥與火車裝卸油棧台的間距不應小於10m。

4.2條 在火車裝卸油棧台的一側應設與站台平行的消防車道,站台與消防車道間距不應大於80m,且不應小於15m。

4.3條 火車裝卸油棧台段鐵路應採用非燃燒材料的軌枕。

4.4條 火車裝卸油棧台至站、庫內其他鐵路、道路的間距,應符合下列要求:

一、至其他鐵路線不應小於20m;

二、至主要道路不應小於15m;

三、至次要道路不應小於10m。

4.5條 零位油罐不應採用敞口容器,受油口與油罐之間不應採用明溝(槽)連線;零位油罐排氣孔與卸油鶴管的距離不應小於10m。

4.6條 汽車裝卸油鶴管與其裝卸油泵房的防火間距不應小於8m;與液化石油氣、天然氣生產廠房及密閉工藝設備的防火間距不應小於25m;與其他甲、乙類生產廠房及密閉工藝設備的防火間距不應小於15m;與丙類廠房及密閉工藝設備的防火間距不應小於10m。

4.7條 液化石油氣灌裝站內儲罐與有關設施的間距,不應小於表5.4.7的規定。

註:液化石油氣儲罐與其泵房的防火間距不應小於15m,露天及半露天設定的泵不受此限制。

4.8條 液化石油氣廠房與其所屬的配電間、儀表控制間的防火間距不宜小於15m。若毗鄰布置時,應採取無門窗洞口防火牆隔開;當必須在防火牆上開窗時,應設非燃燒材料的密封固定窗。

4.9條 液化石油氣灌裝站的灌裝間和瓶庫,應符合下列規定:

一、灌裝間和瓶庫宜為敞開式或半敞開式建築物;當為封閉式建築物時,應採取通風措施;

二、灌瓶間、倒瓶間、泵房的地溝不應與其他房間連通;其通風管道應單獨設定;

三、灌瓶間的地面應鋪設防止碰撞引起火花的面層;

四、裝有氣的氣瓶不得露天存放;

五、氣瓶庫的液化石油氣瓶裝總容量不宜超過10m;

六、殘液必須密閉回收。

4.10條 液化石油氣、天然氣凝液儲罐和汽車裝卸台,宜布置在油氣廠、站、庫的邊緣部位。灌瓶咀與裝卸台距離不應小於10m。

4.11條 液化石油氣灌裝站應設高度不低於2m的、用非燃燒材料建造的實體圍牆,下部應設通風口。

第五節 放空和火炬

5.1條 進出廠、站的天然氣總管應設緊急切斷閥;當廠、站內有兩套及以上的天然氣處理裝置時,每套裝置的天然氣進出口管上均應設定緊急切斷閥;在緊急切斷閥之前,均應設定越站旁路或設安全閥和放空閥。

緊急切斷閥應設在操作方便的地方。

5.2條 放空管必須保持暢通,並應符合下列要求:

一、高壓、低壓放空管宜分別設定,並應直接與火炬或放空總管連通;

二、高壓、低壓放空管同時接入一個放空總管時,應使不同壓力的放空點能同時安全排放。

5.3條 火炬設定應符合下列要求:

一、火炬筒中心至油氣廠、站內各部位的安全距離,應經過計算確定;

二、進入火炬的可燃氣體應先經凝液分離罐處理,分出氣體中直徑大於300μm的液滴;

三、分離器分出的凝液應回收或引入焚燒坑焚燒;

四、火炬應有可靠的點火設施。

5.4條 安全閥泄放的小量可燃氣體可排入大氣。泄放管宜垂直向上,管口高出設備的最高平台,且不應小於2m,並應高出所在地面5m。

廠房內的安全閥其泄放管應引出廠房外,管口應高出廠房2m以上。

安全閥泄放系統應採取防止冰凍、防堵塞的措施。

5.5條 液化石油氣、天然氣凝液儲罐上應設安全閥,容量大於100m的儲罐宜設定兩個安全閥,每個安全閥均應承擔全部泄放能力。

5.6條 安全閥入口管上可裝設與安全閥進口直徑相同的閥,但不應採取截止閥;並應採取使其經常保持處於全開狀態的措施。

5.7條 甲、乙類液體排放應符合下列要求:

一、當排放時可能釋放出大量氣體或蒸氣時,應引入分離設備,分出的氣體引入氣體放空系統,液體引入有關儲罐或污油系統。不得直接排入大氣。

二、設備或容器內殘存的甲、乙類液體,不得排入邊溝或下水道,可集中排入有關儲罐或污油系統。

5.8條 對有硫化鐵可能引起排放氣體自燃的排污口應設噴水冷卻設施。

5.9條 原油管道清管器收發筒的污油排放,應符合下列要求:

一、清管器收發筒應設清掃系統和污油接受系統;

二、污油池的污油應引入污油系統。

5.10條 天然氣管道清管器收發筒的排污,應符合下列要求:

一、當排放物中不含甲、乙類液體時,排污管應引出廠、站外,並避開道路;在管口正前方50m沿中心線兩側各12m內不得有建(構)築物;

二、當排放物中含有甲、乙類液體時,應引入分離設備,分出並回收凝液,並應在安全位置設定凝液焚燒坑;對分出的氣體應排放至安全地點。

附:石油天然氣站場總平面布置

石油天然氣站場總平面布置

5.1 一般規定

5.1.1 石油天然氣站場總平面布置,應根據其生產工藝特點、火災危險性等級、功能要求,結合地形、風向等條件,經技術經濟比較確定。

5.1.2 石油天然氣站場總平面布置應符合下列規定:

1 可能散發可燃氣體的場所和設施,宜布置在人員集中場所及明火或散發火花地點的全年最小頻率風向的上風側。

2 甲、乙類液體儲罐,宜布置在站場地勢較低處。當受條件限制或有特殊工藝要求時,可布置在地勢較高處,但應採取有效的防止液體流散的措施。

3 當站場採用階梯式豎向設計時,階梯間應有防止泄漏可燃液體漫流的措施。

4 天然氣凝液,甲、乙類油品儲罐組,不宜緊靠排洪溝布置。

2 甲、乙類液體儲罐,宜布置在站場地勢較低處。當受條件限制或有特殊工藝要求時,可布置在地勢較高處,但應採取有效的防止液體流散的措施。

3 當站場採用階梯式豎向設計時,階梯間應有防止泄漏可燃液體漫流的措施。

4 天然氣凝液,甲、乙類油品儲罐組,不宜緊靠排洪溝布置。

5.1.3 石油天然氣站場內的鍋爐房、 35kV 及以上的變 (配) 電所、加熱爐、水套爐等有明火或散發火花的地點,宜布置在站場或油氣生產區邊緣。

5.1.4 空氣分離裝置,應布置在空氣清潔地段並位於散髮油氣、粉塵等場所全年最小頻率風向的下風側。

5.1.5 汽車運輸油品、天然氣凝液、液化石油氣和硫磺的裝卸車場及硫磺倉庫等,應布置在站場的邊緣,獨立成區,並宜設單獨的出入口。

5.1.6 石油天然氣站場內的油氣管道,宜地上敷設。

5.1.7 一、二、三、四級石油天然氣站場四周宜設不低於2.2m 的非燃燒材料圍牆或圍欄。站場內變配電站 (大於或等於 35kV) 應設不低於1.5m的圍欄。

道路與圍牆 (欄) 的間距不應小於1.5m ;一、二、三級油氣站場內甲、乙類設備、容器及生產建 (構) 築物至圍牆 (欄) 的間距不應小於 5m 。

5.1.8 石油天然氣站場內的綠化,應符合下列規定:

1 生產區不應種植含油脂多的樹木,宜選擇含水分較多的樹種。

2 工藝裝置區或甲、乙類油品儲罐組與其周圍的消防車道之間,不應種植樹木。

3 在油品儲罐組內地面及土築防火堤坡面可植生長高度不超過0.15m、四季常綠的草皮。

4 液化石油氣罐組防火堤或防護牆內嚴禁綠化。

5 站場內的綠化不應妨礙消防操作。

2 工藝裝置區或甲、乙類油品儲罐組與其周圍的消防車道之間,不應種植樹木。

3 在油品儲罐組內地面及土築防火堤坡面可植生長高度不超過0.15m、四季常綠的草皮。

4 液化石油氣罐組防火堤或防護牆內嚴禁綠化。

5 站場內的綠化不應妨礙消防操作。

5.2 站場內部防火間距

5.2.1 一、二、三、四級石油天然氣站場內總平面布置的防火間距除另有規定外,應不小於表 5.2.1 的規定。火炬的防火間距應經輻射熱計算確定,對可能攜帶可燃液體的高架火炬還應滿足表5.2.1 的規定。

5.2.2 石油天然氣站場內的甲、乙類工藝裝置、聯合工藝裝置的防火間距,應符合下列規定:

1 裝置與其外部的防火間距應按本規範表 5.2.1 中甲、乙類廠房和密閉工藝設備的規定執行。

2 裝置間的防火間距應符合表 5.2.2-1 的規定。

3 裝置內部的設備、建 (構) 築物間的防火間距,應符合表 5.2.2-2 的規定。

2 裝置間的防火間距應符合表 5.2.2-1 的規定。

3 裝置內部的設備、建 (構) 築物間的防火間距,應符合表 5.2.2-2 的規定。

註:表中數字為裝置相鄰面工藝設備或建 (構) 築物的淨距,工藝裝置與工藝裝置的明火加熱爐相鄰布置時,其防火間距應按與明火的防火間距確定。

註: l 由燃氣輪機或天然氣發動機直接拖動的天然氣壓縮機對明火或散發火花的設備或場所、儀表控制間等的防火間距按本表可燃氣體壓縮機或其廠房確定;對其他工藝設備及廠房、中間儲罐的防火間距按本表明火或散發火花的設備或場所確定。

2 加熱爐與分離器組成的合一設備、三甘醇火焰加熱再生釜、溶液脫硫的直接火焰加熱重沸器等帶有直接火焰加熱的設備,應按明火或散發火花的設備或場所確定防火間距。

3 克勞斯硫磺回收工藝的燃燒爐、再熱爐、線上燃燒器等正壓燃燒爐,其防火間距按其他工藝設備和廠房確定。

4 表中的中間儲罐的總容量:全壓力式天然氣凝液、液化石油氣儲罐應小於或等於lOOm;甲B、乙類液體儲罐應小於或等於 1000m。當單個全壓力式天然氣凝液、液化石油氣儲罐小於50m、甲B、乙類液體儲罐小於 lOOm時,可按其他工藝設備對待。

5 含可燃液體的水池、隔油池等,可按本表其他工藝設備對待。

6 緩衝罐與泵,零位罐與泵,除油池與污油提升泵,塔與塔底泵、回流泵,壓縮機與其直接相關的附屬設備,泵與密封漏油回收容器的防火間距可不受本表限制。

5.2.3 五級石油天然氣站場總平面布置的防火間距,不應小於表 5.2.3 的規定。

5.2.4 五級油品站場和天然氣站場值班休息室(宿舍、廚房、餐廳)距甲、乙類油品儲罐不應小於30m,距甲、乙類工藝設備、容器、廠房、汽車裝卸設施不應小於22.5m ;當值班休息室朝向甲、乙類工藝設備、容器、廠房、汽車裝卸設施的牆壁為耐火等級不低於二級的防火牆時,防火間距可減小(儲罐除外) ,但不應小於15m,並應方便人員在緊急情況下安全疏散。

5.2.5 天然氣密閉隔氧水罐和天然氣放空管排放口與明火或散發火花地點的防火間距不應小於25m,與非防爆廠房之間的防火間距不應小於12m。

5.2.6 加熱爐附屬的燃料氣分液包、燃料氣加熱器等與加熱爐的防火距離不限;燃料氣分液包採用開式排放時,排放口距加熱爐的防火間距應不小於15m。

以上來自GB50183-2004

參考資料:

1)GB50183-2004

2)GB50156-2002

3)GB11174-2011

4)GB21176-2007