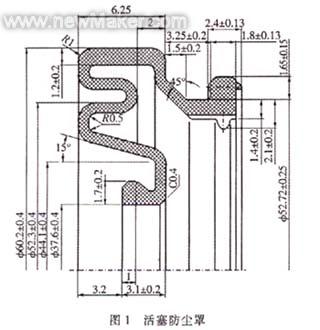

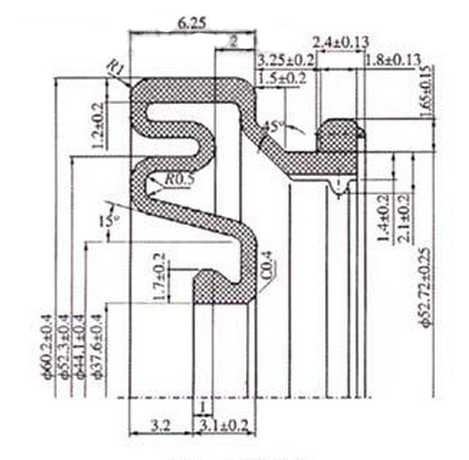

“活塞防塵罩橡膠模具設計”,以活塞防塵罩橡膠模具的設計為例,通過結構設計和實際工作情況中產生的優缺點來分析活塞防塵罩橡膠模具的設計過程。

簡介,結構設計,分型面,加膠方式,生產狀況,

簡介

結構設計

分型面

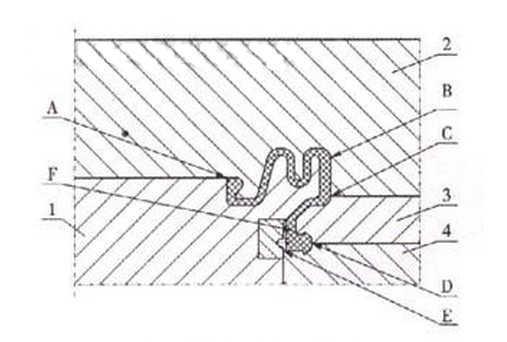

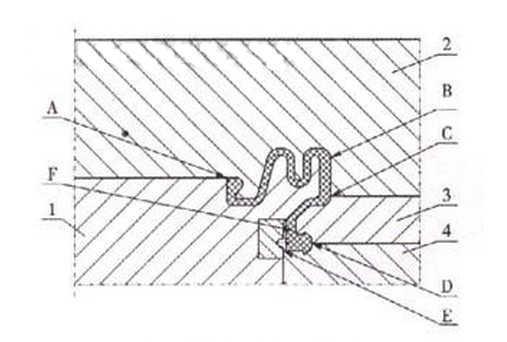

分型面的選擇。分型面的選擇是模具結構設計的關鍵。分型面的選擇一般遵循如下原則:取出與脫模方便,避開製品工作面,膠料的填充方便,膠料流動順暢,模具製造容易,工人操作簡便。按以上原則,根據防塵罩的結構,有以下幾種分型方式,如圖2所示。 圖2

圖2

圖2

圖2a 分型面選在A、B、D、E面,中模採用兩瓣模(二哈夫),模芯與下模配合採用過盈配合。

b 分型面選在A、D、E面,不要中模,模芯與下模配合採用間隙配合。

c 分型面選在A、B(或C)、D、E面,中模採用整體模(圓環型),模芯與下模配合採用間隙配合。

a分型方式。取模和脫模容易,模具加工方便,操作簡便,模具結構相對要複雜一些,壓出產品後膠邊較厚且烽剪困難(如F處膠邊無法修剪)。產品外觀質量不好,膠邊對產品的使用、裝配有影響。

b分型方式。模具加工困難,無法壓制產品。

c分型方式。取模和脫模較第一種分型方式要困難一些(如F處壁厚小於1mm時,易從該處斷裂)。模具結構簡單,加工方便,操作簡便,壓出產品後膠邊修剪容易,產品外觀質量較好,膠邊對產品的使用、裝配無影響。從以上分析結果,採用第三種分型方式符合各方面要求,但需注意選用B面或C面分型要根據產品尺寸大小,產品較薄時,為保證中模強度不能選用c面分型,同時要注意模芯與下模要採用間隙配合,否則,無法取產品。

加膠方式

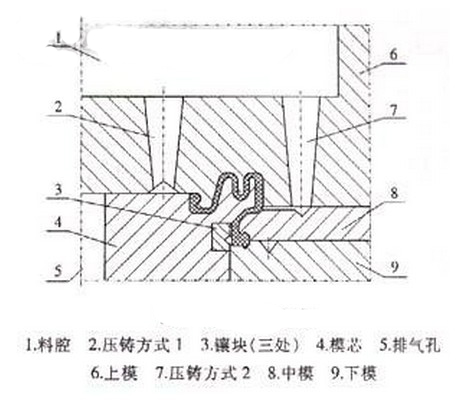

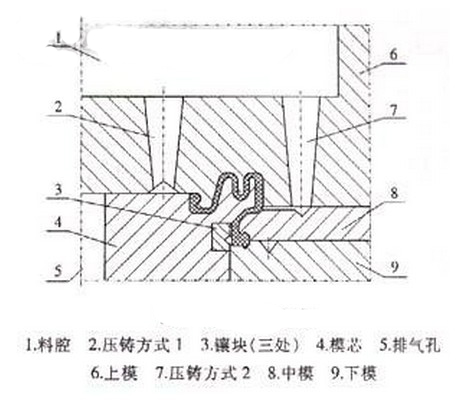

加膠方式的選擇。加膠方式一般根據產品的結構、要求以及生產設備等實際情況決定。從防塵罩的結構分析,如果在普通平板壓機上生產,有兩種加膠方式:①直接在型腔里填膠壓制(見圖2);②在料腔里加膠壓注(有兩種方式:a.從內向外壓注;b.從外向內壓注,見圖3,這裡要注意如果選擇從外向內壓注,要在模芯上開一小扎排氣,否則注不進膠料)。 圖3

圖3

圖3

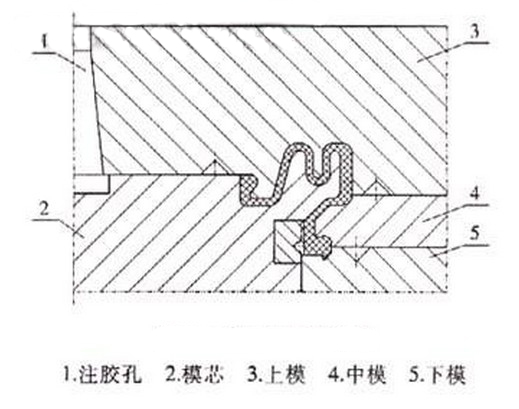

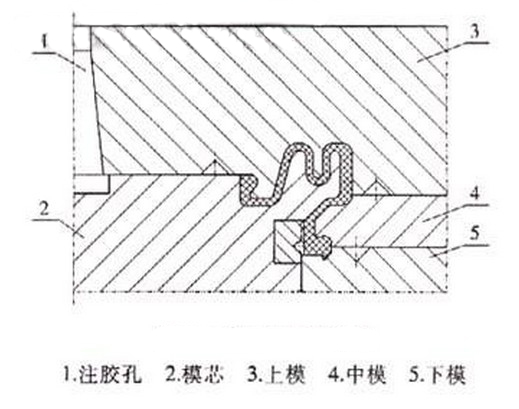

圖3如果用壓注機生產,可利用壓注機注膠口從中間直接注膠,如圖4所示。

生產狀況

這裡主要分析在普通壓機上生產的情況: 圖4

圖4

圖4

圖4(1)直接在型腔里填膠壓制。圖2這種加膠方式簡便、易操作、膠料損耗不大。但是由於該類零件的結構特點,模具模芯的葉片強度普遍較低,易變形。造成模具使用壽命短。因此,在無法提高模具模芯的葉片強度的情況下,最好不採用此方式。

(2)在料腔里加膠壓注,見圖3,這種加膠方式簡便,易操作,模具使用壽命長。

通過分析比較,採用圖3結構,該模具結構合理,操作方便,生產產品可完全達到產品圖紙要求。

圖1

圖1