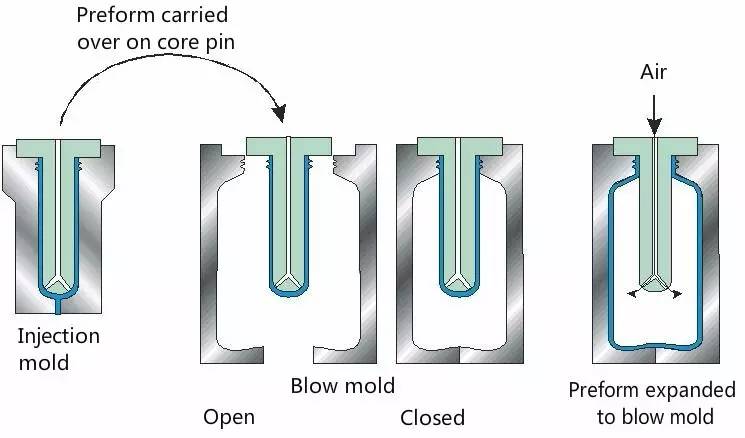

注射吹塑成形工藝首先注射機將熔融塑膠注入注射模內形成管坯,管坯在周壁帶有微孔的空心凸模上成形; 接著趁熱移至吹塑模內; 然後合模並從芯棒的管道內通人壓縮空氣,使型坯吹脹並貼於模具的型腔壁上; 最後經保壓、冷卻定型後放出壓縮空氣並開模取出塑件。

基本介紹

- 中文名:注射吹塑

- 外文名:The injection blow molding

- 學科:材料工程

- 領域:工程技術

注射吹塑成形工藝首先注射機將熔融塑膠注入注射模內形成管坯,管坯在周壁帶有微孔的空心凸模上成形; 接著趁熱移至吹塑模內; 然後合模並從芯棒的管道內通人壓縮空氣,使型坯吹脹並貼於模具的型腔壁上; 最後經保壓、冷卻定型後放出壓縮空氣並開模取出塑件。

注射吹塑成形工藝首先注射機將熔融塑膠注入注射模內形成管坯,管坯在周壁帶有微孔的空心凸模上成形; 接著趁熱移至吹塑模內; 然後合模並從芯棒的管道內通人壓縮...

吹塑方法即吹塑成型法。是熱塑性塑膠的加工成型方法之一。根據操作工藝分為擠出吹塑法、注射吹塑法、拉伸吹塑法及多層吹塑法等。擠出吹塑法:是用擠出機擠出管狀型坯...

多層型坯注射吹塑是在陽模上注射第一層後,改變模腔在第一層上再形成第二層,重複操作即可形成多層型坯,然後進行吹脹成型。...

也稱中空吹塑,一種發展迅速的塑膠加工方法。吹塑工藝在第二次世界大戰期間,開始用於生產低密度聚乙烯小瓶。50年代後期,隨著高密度聚乙烯的誕生和吹塑成型機的發展,...

【吹塑法】1(blowmoulding)亦稱“吹塑成型法”。熱塑性塑膠的成型方法之一。借流體壓力使閉合在模具中的熱型坯或片材吹脹成為中空製品的一種方法。有注射吹塑法...

吹塑技術一種發展迅速的塑膠加工方法。熱塑性樹脂經擠出或注射成型得到的管狀塑膠型坯,趁熱(或加熱到軟化狀態),置於對開模中,閉模後立即在型坯內通入壓縮空氣,...

吹塑成形是藉助壓縮空氣或抽真空的方法來成形塑膠瓶、罐、盒類塑件。主要包括中空塑件吹塑和薄膜吹塑等。吹塑成形過程包括塑膠型坯的製造和型坯的再成形(吹塑)。...

拉伸吹塑工藝是指經雙軸定向拉伸的一種吹塑成型工藝,拉伸吹塑工藝是在普通的擠出吹塑工藝和注射吹塑工藝的基礎上發展起來的。先通過擠出法或注射法製成型坯,然後將型...

多層吹塑(multi layer blow molding)為滿足某些行業如藥品、食品及化妝品等對包裝容器的特殊要求如氣密性、耐蝕性等而發展起來的吹塑技術,其基本工藝原則與單層製品...

注坯吹塑plastic injection flaw moulding經注射及吹鄴工藝形成中空塑膠製品的成型方法。由注射機成型為底部封閉的型坯,而後將-}'J坯吹脹成型,冷卻後脫模即得製品...

多層注壞吹塑是在陽模上注射第一層後,改變模腔在第一層上再形成第二層,重複操作即可形成多層型坯,然後進行吹脹成型。多層往壞吹塑工藝的特點是無廢邊、瓶底無...

《塑膠吹塑成型入門》是2009年化學工業出版社出版的圖書,作者是張玉龍、齊貴亮。本書主要介紹了塑膠吹塑成型的方法種類及設備、工藝等。...

擠出吹塑機(英文名稱:Extrusion Blow Molding Machine)將液體塑膠噴出來之後,利用機器吹出來的風力,將塑體吹附到一定形狀的模腔,從而製成產品,這種機器就叫做吹塑機...

吹塑薄膜擠塑法,是一種熱塑性塑膠連續制膜的方法。是廣泛用於聚乙烯、聚丙烯、聚氯乙烯塑膠薄膜的製備的成型方法。...

將液體塑膠噴出來之後,利用機器吹出來的風力,將塑體吹附到一定形狀的模腔,從而製成產品,這種機器就叫做吹塑機。 塑膠在螺桿擠出機中被熔化並定量擠出,然後通過口...

中真空吹塑是藉助氣體壓力,把閉合在模具型腔中處於高彈態的塑膠型坯吹脹成為中真空制的成形方法。中空吹塑主要用於生產各種液體物質(如飲料、化妝品、酸鹼液、汽油...

《塑膠吹塑成型與實例》是2006年化學工業出版社出版的圖書,作者是李樹、賈毅。本書共分10章,全面介紹了整個吹塑成型加工的過程。有些技術不僅適用於吹塑成型加工,...

《塑膠吹塑成型工藝與實例》是2011年化學工業出版社出版的圖書,作者是張玉龍。本書重點介紹了擠出吹塑成型、拉伸吹塑成型、注射吹塑成型、共擠出吹塑成型以及塑膠薄膜和...

吹塑紙是類似泡沫塑膠的薄塑膠泡沫紙,有很多顏色,在文具店或美術用品店都可以買到吹塑紙和KT板,原料都是發泡聚苯乙烯,但配料和生產方法不同,性能也不同。吹塑紙...

吹塑成型法是一種用於加工瓶類等中空容器的方法。先將熱塑性樹脂擠出或注射,預成型為管狀型坯,隨後放入金屬型腔內並吹氣,使之密貼在型腔內壁上,冷卻固化成型。....

《實用吹塑成型及模具設計》是機械工業出版社2007年出版的圖書,作者是洪慎章。...... 注射吹塑成型,拉伸吹塑成型,多層共擠吹塑成型,料坯擠出機頭及吹塑模具套用實例等...

《吹塑成型手冊》是2007年中國建築工業出版社出版的圖書,作者是多米尼克。該書適用於塑膠加工工程技術人員,模具製造者、測試及質量控制人員等眾多相關人員。...

《塑膠中空吹塑成型》是2005年7月由化學工業出版社出版的圖書,作者是於麗霞。...... 拉伸吹塑成型、注射吹塑成型等的成型工藝、成型設備、設備的操作與維護、製品常...

中空吹塑工藝是將擠出或注射成型所得的半熔融態管坯( 型坯)置於各種形狀的模具中,在管坯中通入壓縮空氣將其吹脹,使之緊貼於模腔壁上,再經冷卻脫模得到中空...

《塑膠吹塑成型速查手冊》是一本關於塑膠中空吹塑成型的綜合性工具書。涵蓋了中空吹塑製品設計,中空吹塑成型用原材料及其牌號,典型中空吹塑材料配方,中空吹塑成型...

書 名是塑膠吹塑成型350問,作者是張玉龍,齊貴亮,出版社是中國紡織出版社,出版時間是2008-8-1。...

熔芯注射成型已發展成一專門的注射成型分支,伴隨著汽車工業對高分子材料的需求,有些製件已實現批量生產地如,網球拍手柄是首先大批量生產的熔芯注射成型製品;而汽車...