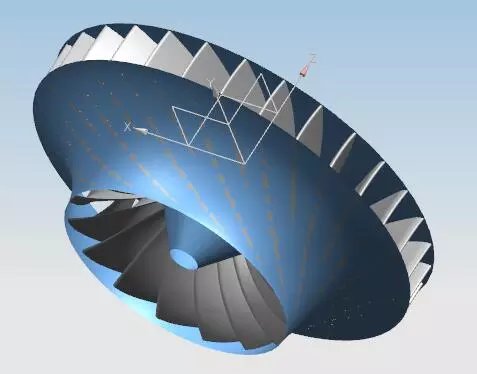

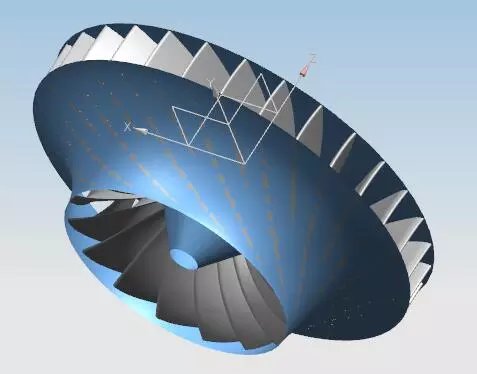

水輪機轉輪(RunnerofWaterTurbine)是將水能轉換為機械能的關鍵性部件,其葉片型線的準確與否是影響水輪機效率、出力、空蝕和運行壽命的重要因素,是衡量水輪機製造水平的重要標誌。

基本介紹

- 中文名:水輪機轉輪葉片

- 外文名:RunnerofWaterTurbine

- 形狀:三維扭曲曲面體

- 能量:水能轉化成機械能

概述

成型工藝

裂紋機理

水輪機轉輪葉片

水輪機轉輪葉片裂紋原因

防裂紋措施

水輪機轉輪葉片

水輪機轉輪葉片

水輪機轉輪(RunnerofWaterTurbine)是將水能轉換為機械能的關鍵性部件,其葉片型線的準確與否是影響水輪機效率、出力、空蝕和運行壽命的重要因素,是衡量水輪機製造水平的重要標誌。

水輪機轉輪葉片

水輪機轉輪葉片 水輪機轉輪葉片

水輪機轉輪葉片水輪機轉輪(RunnerofWaterTurbine)是將水能轉換為機械能的關鍵性部件,其葉片型線的準確與否是影響水輪機效率、出力、空蝕和運行壽命的重要因素,是衡量水輪機製造水平...

反擊式水輪機轉輪中進行能量轉換的葉形部件。在蓄能泵與水泵中稱“輪葉”。...... 中文名稱:[水輪機轉輪]葉片;英文名稱:hydroturbineblade;定義1:反擊式水輪機...

軸流式水輪機是指水流由軸向進人轉輪,沿其葉片自軸向流出,將水流能量轉換為機械能的反擊式水輪機口按其轉輪葉片能否轉動又分為軸流轉槳式和軸流定槳式。...

轉槳式水輪機(propeller turbine withadjustable blades,Kaplan turbine)又稱“卡普蘭式水輪機”。轉輪葉片的角度可以調整,以適應水頭及流量變化而保持高效率的軸流式...

在反擊式水輪機中,水流充滿整個轉輪流道,全部葉片同時受到水流的作用,所以在同樣的水頭下,轉輪直徑小於衝擊式水輪機。它們的最高效率也高於衝擊式水輪機,但當負荷...

轉輪體是指軸流、斜流與貫流式水輪機安裝葉片的圓柱形構件。是水輪機的重要部件,大型水輪機轉輪體的重量大,尺寸形狀複雜,欲獲得高技術要求的優質鑄件,其設計結構...

《混流式水輪機轉輪葉片裂紋監測研究》是2009年中國水利水電出版社出版的圖書,作者是毛漢領。...

水輪機是把水流的能量轉換為旋轉機械能的動力機械,它屬於流體機械中的透平機械。...... 在反擊式水輪機中,水流充滿整個轉輪流道,全部葉片同時受到水流的作用,所以在...

斜流式水輪機為反擊式水輪機的一種。水流經過槳葉的方向與主軸線呈45~60度的傾斜角,故名。在結構上介於混流式與軸流式之間。傾角45度的槳葉和導葉協聯調節...

衝擊式水輪機是藉助於特殊導水機構引出具有動能的自由射流,沖向轉輪水斗,使轉輪旋轉做功,從而完成將水能轉換成機械能的一種水力原動機。衝擊式水輪機適用於高水頭、...

模型水輪機是指為了了解真機的水力性能而製作的與真機的通流部分(包括蝸殼與尾水管)幾何相似的水輪機模型。模型水輪機成像觀測是指對模型水輪機轉輪葉片的初生空化...

斜流式水輪機是近幾十年發展起來的一種水輪機型式。由於混流式水輪機不適應較低水頭及水頭變化大的工作條件,而軸流式水輪機套用在較高水頭時,由於葉片數目的...

透平葉片是透平機械(如汽輪機、燃氣輪機、水輪機等)中用以引導流體按一定方向流動,並推動轉子旋轉的重要部件。裝在殼體上的葉片稱靜葉片或導葉,裝在轉子上的...

貫流式水輪發電機組由貫流式水輪機驅動。貫流式水輪機是一種帶有固定或可調轉輪葉片的軸流式水輪機的特殊型式。它的主要特徵是轉輪軸線採取水平或傾斜布置,並與水輪...

貫流式水輪機是開發低水頭水力資源的一種新型機組,適用於25m以下的水頭。這種機型流道呈直線狀,是一種臥軸水輪機,轉輪形狀與軸流式相似,也有定槳和轉槳之分,...

弗朗西斯式水輪機也稱混流式水輪機,屬反擊式水輪機的一種,由美國工程師弗朗西斯於1849年發明。水流從四周徑向流入轉輪,然後近似軸向流出轉輪,轉輪由上冠,下環和...

斜流式:水頭斜流式水輪機與軸流轉槳式水輪機區別在於轉輪葉片軸線與水輪機軸線成一夾角(45或60)布置,當水頭與負荷變化大時,有較高的效率,運行穩定,在60m以上...

水輪機水壓脈動[1] 是指水輪機過流通道中,水流壓力圍繞其平均值作交替性的...(2)轉輪葉柵繞流弓}起的水壓脈動。兩相鄰葉片間間隙及其進、出水口的流速和...

水流通過導水機構進入轉輪。轉輪由上冠9,下環10和葉片11組成。一般弗朗西斯水輪機有14~19個葉片。葉片、上冠和下環組成堅固的整體鋼性結構。轉輪上冠與主軸8的...

《水輪機檢修》是水電廠生產人員崗位技能培訓教材中的一本,系統講述水輪機檢修...第二節 葉片裂紋檢查及處理第三節 水輪機轉輪泥沙磨損和空蝕破壞的修理...

水輪機吸出高程是指發電機尾水水位與水輪機中心線之間的高度。...... 水輪機吸出高度需要根據水輪機的結構、形式、轉輪葉片角度進行計算。詞條標籤: 出版物 , 書...

水流流經轉輪葉片時傾斜於軸線某一角度的水泵水輪機。適用水頭30~140m,槳葉可調節,與混流式水泵水輪機相比平均效率高,可以調節水泵輸水量,水泵起動力矩小。缺點是...

也稱為弗朗西斯式水輪機,屬反擊式水輪機的一種,由美國工程師弗朗西斯於1849年發明,又稱弗朗西斯水輪機,或輻軸流式水輪機。水流從四周徑向流入轉輪,然後近似軸向...

根據水能轉換的方式,水輪機可以分為反擊式水輪機和衝擊式水輪機兩大類。反擊式水輪機為利用水流勢能和動能,轉輪區內的壓力水流在通過轉輪葉片流道時,受空間曲面型...

水斗式水輪機(切擊式水輪機或培爾頓式水輪機)是 一種工作射流中心線與轉輪節圓相切、轉輪葉片均由一系列呈雙碗狀水斗組成的水力原動機。按主軸的布置方式分為臥...

貫流式結構貫流式水輪發電機組由貫流式水輪機驅動。[1] 貫流式水輪機是一種帶有固定或可調轉輪葉片的軸流式水輪機的特殊型式。它的主要特徵是轉輪軸線採取水平或...

本書詳細介紹了水力機械(水輪機、水泵)及其相關工程的設計基本理論、設計方法及設計步驟,主要內容包括水輪機的選型設計、葉片泵的選型設計、蝸殼水力設計、導水機構...