簡介

氨基樹脂是含氨基富氮聚合物的總稱。通常由含氨基的尿素、三聚氰胺等與甲醛反應,生成活性低聚物,然後經過幾個階段的反應,縮聚成熱固性樹脂。因此,氨基樹脂主要包括脲醛樹脂和三聚氰胺甲醛樹脂。

氨基樹脂膠粘劑是由氨基樹脂、固化劑及其他助劑構成的。其中,脲醛樹脂膠粘劑具有原料成本低、樹脂無粘接污染、熱壓溫度低、固化時間短、具有一定的耐熱,耐蝕性能等優點,但也存在著耐水性、耐久性差、脆層脆、有甲醛污染和穩定性差等缺點,對此要進行改性氨基。改性樹脂有糠醇改性脲醛樹脂膠、苯酚改性脲醛樹脂膠、醚化脲醛樹脂膠、酯化脲醛樹脂膠、環化脲醛樹脂膠。

三聚氰胺甲醛樹脂膠粘劑一般不加入固化劑,但有時也可加入少量草酸等以加速固化速度。此種膠具有良好的耐水、耐油、耐熱和優良的電性能;但膠層較脆,易開裂,穩定性差和成本較高。對其缺點對其亦可進行改性,由醇醚化改性三聚氰胺甲醛樹脂膠等。

氨基樹脂膠粘劑主要用於木材加工、製造膠合板和刨花板等,另外也可用於製造玻璃鋼。

脲醛樹脂膠粘劑

脲醛(Urea Formaldehyde,UF)樹脂膠粘劑,簡稱脲醛膠,別名脲醛樹脂膠,是以尿素(U)和甲醛(F)為原料通過縮聚反應所製備的。UF樹脂膠粘劑實際上是尿素與甲醛在酸或鹼的催化作用下縮聚的初期階段產物,在固化劑或其它助劑的作用下才會形成熱固性的末期樹脂。1844年,B.Tollens首次合成了脲醛樹脂。1929年,德國IG公司申請獲得了可用於粘接木材並稱之為“Kanrit Leim”的脲醛樹脂專利。我國於1957年開始了脲醛樹脂的工業化生產。脲醛樹脂由於具有原料豐富、價格低廉、對木質纖維素有優良的粘附力、內聚強度高等優點,被廣泛套用於膠合板、細木工板、刨花板、中密度纖維板等人造板的製造以及礦物棉、礦物纖維和鑄體砂型、紙張等的粘接。據統計,目前脲醛樹脂已占人造板工業用合成樹脂膠粘劑總量的65%~75%。

UF樹脂膠粘劑不僅耐溶劑性好、膠合強度高、生產工藝簡單、固化速度快、操作性能良好,而且在固化前具有水溶性,膠層無色透明或呈乳白色,可以使用染料和顏料對其任意著色。但是,該類膠粘劑在固化時的收縮率較大,膠層易產生裂縫,在使用過程中會釋放出有惡臭味的游離甲醛,易刺激視網膜、鼻黏膜和上呼吸道,且耐水性差。通常地,UF樹脂膠粘劑的產品呈乳液狀或粉末狀,乳液狀膠粘劑的穩定性較低(一般貯存2~6個月),粉末狀膠粘劑的穩定性好(可貯存1~2年)。

脲醛樹脂的製備工藝

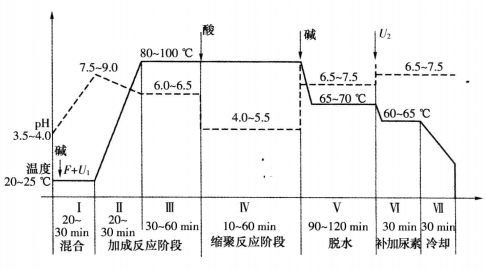

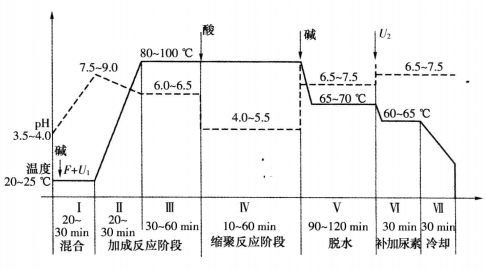

脲醛樹脂的生產過程分為兩個步驟:第一步,在弱鹼至中性介質中使尿素與甲醛發生加成反應,生成羥甲基脲,而將羥甲基脲與甲醛的縮合反應速度降至最低,以避免生成的亞甲基脲由於其有限的溶解度而沉澱。為了提高加成反應速度,往往將此階段溫度維持在80~100℃。第二步,當生成足夠的羥甲基基團時,則應加快縮合反應速度,此時降低體系的pH值,在酸性介質中將反應進行到所需要的縮聚程度,然後冷卻並將pH值調至中性,使製備樹脂的反應停留在所要求的階段。一般地,要將反應產物進行真空脫水,得到更高粘度的樹脂。脲醛樹脂的合成工藝過程如下圖所示。

製備工藝

製備工藝 製備工藝

製備工藝