氣體分離設備是指將氣體液化、精餾、最終分離成為氧、氮和其他有用氣體的設備。 氣體分離設備是由多種機械和設備組成的成套設備,常按空氣壓力來分類。常用的有高壓、中壓和低壓3種。

基本介紹

- 中文名:氣體分離設備

- 外文名:Gas separation equipment

- 學科:機械工程

- 領域:工程技術

簡介

氣體分離設備

氣體分離設備發展歷史

氣體分離設備

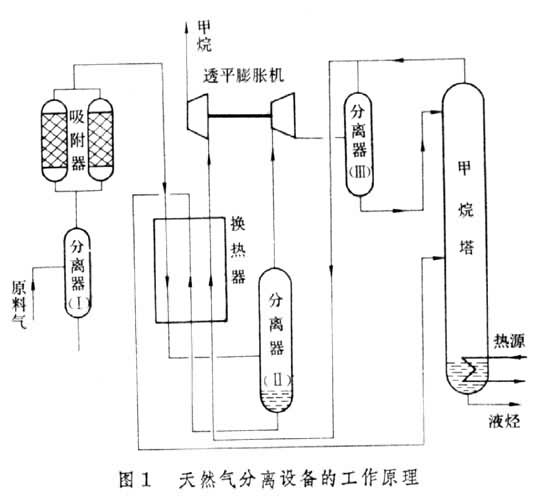

氣體分離設備天然氣分離設備

氣體分離設備

氣體分離設備主要系統組成

氣體分離設備

氣體分離設備

氣體分離設備是指將氣體液化、精餾、最終分離成為氧、氮和其他有用氣體的設備。 氣體分離設備是由多種機械和設備組成的成套設備,常按空氣壓力來分類。常用的有高壓、中壓和低壓3種。

氣體分離設備

氣體分離設備 氣體分離設備

氣體分離設備 氣體分離設備

氣體分離設備 氣體分離設備

氣體分離設備氣體分離設備是指將氣體液化、精餾、最終分離成為氧、氮和其他有用氣體的設備。 氣體分離設備是由多種機械和設備組成的成套設備,常按空氣壓力來分類。常用的有高壓...

空氣分離設備就是將空氣液化、精餾、最終分離成為氧、氮和其他有用氣體的氣體分離設備,簡稱空分設備。它的最低工作溫度為77K。19世紀末空氣仍被稱為“永久氣體”...

氣體分離設備協會全稱是“中國通用機械工業協會氣體分離設備分會”,成立於1989年4月,是由全國從事空氣分離及液化設備、變壓吸附分離設備、膜分離設備、天然氣(油田氣...

低壓氣體分離設備,將氣體液化、精餾、最終分離成為氧、氮和其他有用氣體的氣體分離設備。...

中國通用機械氣體分離設備行業協會成立於1989年4月,是由全國從事空氣分離及液化設備、變壓吸附分離設備、膜分離設備、天然氣(油田氣)分離設備、大型低溫液體貯存運輸...

指生產氧氣產量大於或等於1000`m^3`/h至小於10000`m^3`/h(標準狀態)的成套空氣分離設備。 ...

一種以分壓差作為推動力,利用各組分滲透率的差別,分離氣體混合物的膜分離操作。混合氣體中,組分i透過膜的滲透速率...

《空氣分離設備、產品型號編制方法》是2010年機械工業出版社出版的圖書。...... 《空氣分離設備 產品型號編制方法》由機械工業氣體分離與液化設備標準化技術委員會歸口...

氣水分離器主要是用於工業含液系統中將氣體和液體分離的設備,優點是除水效率高、體積小。...

液氣分離器是氣侵鑽井液初級脫氣的專用設備,是一種很好用的泥漿氣體分離器,液氣分離器按壓力分常壓和壓力自控式兩種。...

普爾利斯(中國)環保分離設備製造有限公司於2008年10月20日在鎮江市工商行政管理局登記成立。法定代表人DAVID TAYLOR,公司經營範圍包括液體和氣體分離技術的研發;為...

膜分離設備是利用膜分離技術而在生產工廠按照其膜分離的技術參數標準製造的大型機械設備,其設備能夠起分離的作用,效果遠遠超出傳統的分離方式。...

2,高效脫除微氣泡和大量游離氣體,保持最佳的熱傳遞狀態。3,延長設備使用壽命。...螺旋空氣分離器主要用來消除地下水和包括地下熱水及其它水源中的固體顆粒,在給水...

氣體離心機是實現氣體離心法的關鍵設備,是指用於分離鈾同位素的專用設備。氣體離心機要實現同位素分離,需要具備三個條件:提供穩定強大的離心力場、在密封環境中能夠連續...

深度冷凍法分離空氣是將空氣液化後,再利用氧、氮的沸點不同將它們分離。即,造成氣、液濃度的差異這一性質,來分離空氣的一種方法。...

《分離技術、設備與工業套用》是2018年6月出版的圖書,作者是廖傳華、江暉、黃誠。...... 《分離技術、設備與工業套用》不僅適用於石油、化工、生物、製藥、食品、...