基本介紹

- 中文名:氣相沉積技術

- 外文名:Vapor deposition technique

- 原理:利用氣相中發生的物理、化學過程

- 沉積層:一層過渡族元素

- 分類:化學氣相沉積和物理氣相沉積

- 套用:各類模具的表面硬化處理

氣相沉積技術是利用氣相中發生的物理、化學過程,改變工件表面成分,在表面形成具有特殊性能(例如超硬耐磨層或具有特殊的光學、電學性能)的金屬或化合物塗層的新技術。...

氣相沉積技術是利用氣相中發生的物理、化學過程,在工件表面形成功能性或裝飾性的金屬、非金屬或化合物塗層。氣相沉積技術按照成膜機理,可分為化學氣相沉積、物理氣相...

化學氣相沉積(CVD)是指化學氣體或蒸汽在基質表面反應合成塗層或納米材料的方法,是半導體工業中套用最為廣泛的用來沉積多種材料的技術,包括大範圍的絕緣材料,大多數...

化學氣相沉積是一種化工技術,該技術主要是利用含有薄膜元素的一種或幾種氣相化合物或單質、在襯底表面上進行化學反應生成薄膜的方法。化學氣相澱積是近幾十年發展...

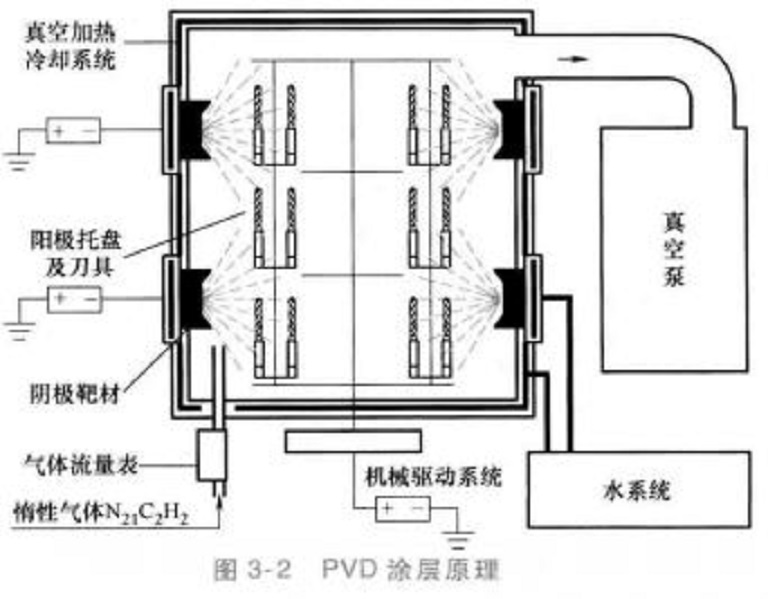

如其名稱所示,物理氣相沉積(PhysicalvaporDeposition)主要是一種物理製程而非化學製程。此技術一般使用氬等鈍氣,藉由在高真空中將氬離子加速以撞擊濺鍍靶材後,可將...

物理氣相沉積(Physical Vapor Deposition,PVD)技術表示在真空條件下,採用物理方法,將材料源——固體或液體表面氣化成氣態原子、分子或部分電離成離子,並通過低壓氣體(...

低溫化學氣相沉積技術(簡稱PCVD),是作為CVD和PVD技術補充而發展起來的。具有設備簡單、工件變形小、繞PCVD技術沉積溫度<600℃拓寬了基體材料適用範圍,鍍性能好、塗層...

物理氣相沉積(Physical Vapor Deposition簡稱PVD) 是用物理的方法(如蒸發、濺射等)使鍍膜材料氣化,在基體表面沉積成膜的方法。除傳統的真空蒸發和濺射沉積技術外,還...

雷射與氣相沉積複合技術比較適合於有色金屬和陶瓷塗層的塗覆,如鋁合金表面的塗覆要比鋼鐵困難,因鋁合金與塗覆材料的熔點差別太大,而且在鋁合金的表面還存在高緻密度...

電漿化學氣相沉積(plasmachemical vapor deposition)是指用電漿激活反應氣體,促進在基體表面或近表面空間進行化學反應,生成固態膜的技術。按產生電漿的方法,...

(化學氣相沉積)編輯 鎖定 本詞條缺少名片圖,補充相關內容使詞條更完整,還能...這種技術最初是作為塗層的手段而開發的,但不只套用於耐熱物質的塗層,而且套用於...

射頻化學氣相沉積是指用射頻電漿激活反應氣體,促進在基體表面或近表面空間進行化學反應,生成固態膜的技術。原理是以兩個平行的圓鋁板作電極,通過電容耦合方式輸入...

金屬有機物化學氣相沉積(metal organic chemical vapour deposition)是一種利用有機金屬熱分解反應進行氣相外延生長薄膜的化學氣相沉積技術。...

《物理氣相沉積TiN薄膜技術條件(GB/T 18682-2002)》的附錄A、附錄B、附錄C、附錄D、附錄E、附錄F為規範性附錄。由中國機械工業聯合會提出。由全國金屬與非金屬...

熱化學氣相沉積(TCVD)是指利用高溫激活化學反應進行氣相生長的方法。廣泛套用的TCVD技術如金屬有機化學氣相沉積、氯化物化學氣相沉積、氫化物化學氣相沉積等均屬於熱...

中文名稱 雷射輔助化學氣相沉積 英文名稱 laser assisted chemical vapor deposition 定義 利用雷射光子能量促進化學反應降低反應溫度的化學氣相沉積技術。 套用學科 ...

利用射頻電磁場產生的電漿促進化學反應降低反應溫度的化學氣相沉積技術。 套用學科 材料科學技術(一級學科),半導體材料(二級學科),半導體材料製備(三級學科) 以上...

氣相沉積爐為沉積爐主體內有加熱室,水冷電極,測溫熱電偶,是處理工件的核心部分。...... 編者 北京東勝亞電氣技術有限公司詞條圖冊 更多圖冊 詞條標籤: 科學 ...

中文名稱 低壓化學氣相沉積 英文名稱 low pressure chemical vapor deposition,LP-CVD 定義 在低於一個大氣壓的條件下進行的化學氣相沉積。 套用學科 材料科學技術...

在800~2000℃的高溫反應區,利用電阻加熱,高頻感應加熱和輻射加熱的化學氣相沉積。 套用學科 材料科學技術(一級學科),材料科學技術基礎(二級學科),材料合成、製備與...