簡介

由於氣體相對於物料顆粒的高速流動,以及氣固相間接觸面積很大,體積

傳熱係數相當大,比常用的轉筒式

乾燥器大20~30倍。氣流乾燥適合於處理粒徑小、乾燥過程主要由表面氣化控制的物料。對於粒徑小於0.5~0.7mm的物料,不論初始含水量如何,一般都能將含水量降為0.3%~0.5%。但由於物料在氣流乾燥器內的停留時間很短(一般只有幾秒),不易得到含水量更低的乾燥產品。如果有必要,則需後續其他低氣速運行的乾燥器。

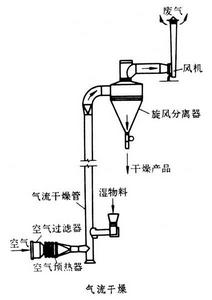

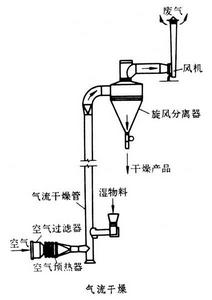

氣流乾燥設備

氣流乾燥設備氣流乾燥器主要由乾燥管、旋風分離器(見

離心沉降)和風機(見

流體輸送機械)等部分組成(見圖)。濕物料經加料器連續加至乾燥管下部,被高速熱氣流分散,在氣固並流流動的過程中,進行

熱量傳遞和

質量傳遞,使物料得以乾燥。乾燥了的固體物料隨氣流進入旋風分離器,分離後收集起來,廢氣經風機排出。由於物料剛進入乾燥管時上升速度為零,此時氣體與顆粒之間的相對速度最大,顆粒密集程度也最高,故體積傳熱係數最高。在物料入口段(高度約為1~3m),氣體傳給物料的熱量可達總傳熱量的1/2~3/4。在入口段以上,顆粒與氣流之間的相對速度等於顆粒的沉降速度(見

沉降),傳熱係數不很大。因此,入口段是整個氣流乾燥器中最有效的區段。

氣流乾燥原理

被加熱以後的空氣在管道內快速流動,濕物料進入管道後被高速氣流帶走向管道出口運行;這個過程中由於對流傳熱傳質的作用同時使得水蒸汽被蒸發。由於物料進入管道後被高速氣流衝散二者充分混合,通常在管道出口使用

旋風分離器對氣固二相進行分離。氣流乾燥的乾燥時間一般在1秒左右。

氣流乾燥

氣流乾燥主要優缺點

氣流乾燥在我國是一種套用最廣泛最久遠的乾燥方法,隨著不同新型氣流乾燥器的開發成功,氣流乾燥我乾燥領域方興未艾。由於乾燥時間短適合容易受高溫變質物料的乾燥;不適合粘性大的物料乾燥,管道較廠一般超過20米,安裝的限制制約了其發展。

氣流乾燥器的主要缺點在於乾燥管太高,為降低其高度,近年來出現了幾種新型的氣流乾燥器:①多級氣流乾燥器。將幾個較短的乾燥管串聯使用,每個乾燥管都單獨設定旋風分離器和風機,從而增加了入口段的總長度。②脈衝式氣流乾燥器。採用直徑交替縮小和擴大的乾燥管(脈衝管),由於管內氣速交替變化,從而增大了氣流與顆粒的相對速度。③旋風式氣流乾燥器。使攜帶物料顆粒的氣流,從切線方向進入旋風乾燥室,以增大氣體與顆粒之間的相對速度,也降低了氣流乾燥器的高度。

在氣流乾燥器中,主要除去濕物料表面水分,物料的停留時間短,溫升不高,所以適宜於處理熱敏性、易氧化、易燃燒的細粒物料。但不能用於處理不允許損傷晶粒的物料。目前,氣流乾燥在製藥、塑膠、食品、化肥和染料等工業中套用較廣。

注意事項

針對氣流乾燥機,正確的使用方法很重要,但是同樣重要還有其使用過程中的注意事項,通常情況下需要注意的地方有哪些呢?

1、在氣體進口溫度一定,其它條件正常下,氣體出口溫度高時,緩慢提高加料器轉速以增加進料量,使氣體出口溫度降至需要的溫度;反之,氣體出口溫度低時,影響乾品水份含量,便降低氣流乾燥機螺旋加料器轉速,減少進料量,使氣體出口溫度升至需要的溫度。

2、操作過程中如泄爆閥突然打開,必須在第一時間內疏散人員並首先關掉氣流乾燥機的引風機再關掉進料器。

3、系統壓力不平衡時,檢查系統是否有漏氣或堵塞,及測壓管是否有堵塞。

4、如系統壓力突然聚增,而又無法消除時,要馬上切斷電源,操作人員迅速離開操作現場,以防泄爆時傷害人身。

5、突然長時間停電時,乾燥機內要進行清洗,以防機內濕料乾而硬、堵乾燥機環隙,以及再開車影響產品質量。

6、布袋除塵器氣體出口冒粉料時,檢查布袋是否脫落或破損,及時更換、維修。

有一些是需要我們操作人員注意的,而有一些問題則是針對氣流乾燥機本身會出現的情況,是需要我們必須掌握的……

特點

1.乾燥強度大 氣流乾燥由於氣流速度,粒子在氣相中分散良好,可以把粒子的全部表面積作為乾燥的有效面積,因此,乾燥的有效面積大大增加。同時,由於乾燥時的分散和攪拌作用,使氣化表面不斷更新,因此,乾燥的傳熱、傳質過程強度較大。

2.乾燥時間短 氣固兩相得接觸時間極短,乾燥時間一般在0.5-2s,最長5s。物料的熱變性一般是溫度和時間的函式,因此,對於熱敏性或低熔點物料不會造成過熱或分解而影響其質量。

3.熱效率高 氣流乾燥採用氣固相併流操作,而且,在表面氣化階段,物料始終處於與其接觸的氣體的濕球溫度,一般不超過60-65攝氏度,在乾燥末期物料溫度上升的階段,氣體 溫度已大大降低,產品溫度不會超過70-90攝氏度,因此,可以使用高溫氣體。

4.處理量大 一根直徑 為0.7米、長為10-15米的氣流乾燥管,每小時可處理25噸煤或15噸硫酸銨。

5.設備簡單 氣流

乾燥機設備簡單,占地小,投資省。與迴轉乾燥機相比,占地面積 減少60%,投資約省80%。同時,可以把乾燥、粉碎、篩分、輸送等單元過程聯合操作,不但流程簡化,而且,操作易於自動控制。

6.套用範圍廣 氣流乾燥可使用於各種粉粒狀物料。在 氣流乾燥管直接加料情況下,粒徑可達10mm,,濕含量可在10%-40%之間。

由於氣流速度較高,粒子有一定的磨損和粉碎,對於要求有一定形狀的顆粒產品不宜採用。對於易於粘壁的、非常粘稠的物料以及需要乾燥至臨界濕含量以下的物料也不宜採用。在乾燥時要產生毒氣的物料,以及所需的分量比較大的情況下也不宜採用氣流乾燥。

氣流乾燥設備

氣流乾燥設備 氣流乾燥

氣流乾燥