簡介

氣壓熱成型(Pneumatic hot forming)是指心採用壓縮空氣或蒸汽壓力,迫使受熱軟化的片材,緊貼於磨具表面而成型。由於壓差比真空成型大,可製造外形較複雜的製品。

氣壓熱成型的特點

1.熱成型所用的材料厚度一般是0.05-15mnum,製品的厚度總比這一數值小。但製品的表面積可以很大,而且都屬於半殼形(內凹外凸)。

2.只能生產結構簡單的半殼型製品,且製品壁厚應比較均勻(一般倒角處較薄),不能製得壁厚相差懸殊的塑膠製品。

3.熱成型製品深度受到一定限制,一般情況下容器的深度直徑比(H/D)不超過1。

4.製件的成型精度不高,相對誤差一般在1%以上。

5.熱成型所用的原料需預成型為片材或板材,製品後加工較多,材料利用率較低。

氣壓熱成型的工藝類型

1.差壓成型。

2.覆蓋成型。

3.柱塞助壓成型。

4.凹凸模對壓成型。

5.無模氣壓成型。

6.雙片熱成型。

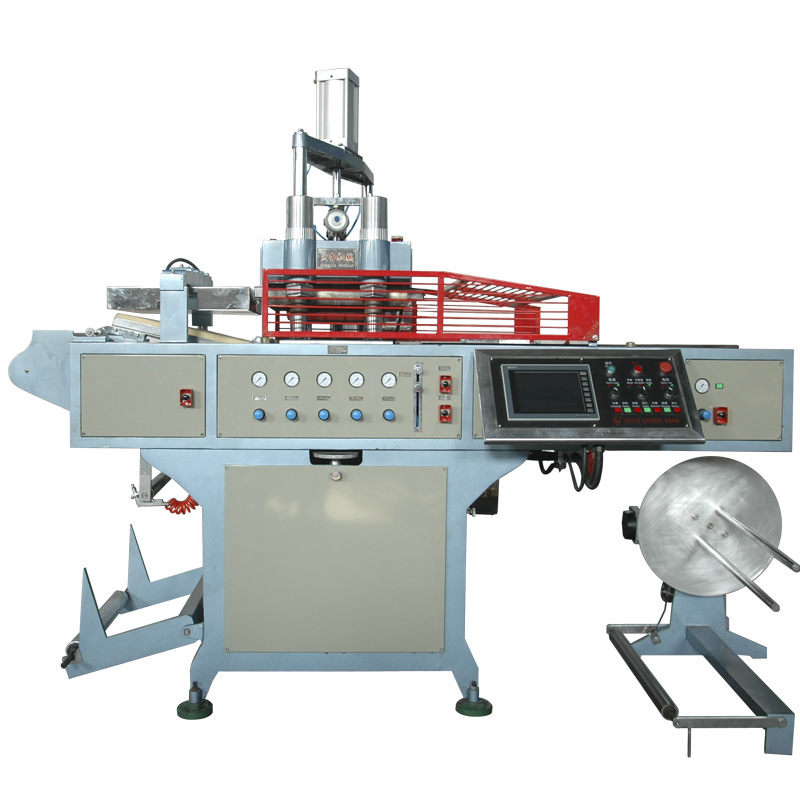

氣壓熱成型機

氣壓熱成型機氣壓熱成型機是一種塑膠製品加工成型設備。其成型方法是將熱塑性塑膠片材加熱至軟化,在氣體壓力下,依靠壓縮空氣將受熱軟化的塑膠片材拉伸、加壓,使其緊貼在模具表面,冷卻定型後成為製品。同時能依照一定的程式重複生產循環,製造完全相同的產品。

我國塑片氣壓熱成型機起步較晚,雖然發展進步速度快,但仍與國際先進水平存在較大差距。市場經濟環境下國內塑片氣壓熱成型機應朝著怎樣的方向發展,逐步縮小與先進已開發國家的差距,是值得研究的重要課題。

氣壓熱成型機行業現狀

以德國塑片氣壓熱成型機最為有名,其從20世紀50-60年代就推出塑片氣壓熱成型機並銷往全球各地,多數採用傳統凸輪直動型式驅動;到了90年代初更是推出可傾斜式翻轉塑片氣壓熱成型機,配合自動堆疊等設備,合稱為全自動塑片氣壓熱成型機組。德國全自動塑片氣壓熱成型機組,生產運行最高速度達到35-45模/分鐘,生產效率高,但其售價也為國內同類產品6-8倍,往往無法讓中低端客戶接受。

美國、荷蘭、土耳其、巴西等國也相繼推出可傾斜式塑片氣壓熱成型機組,其動力驅動形式五花八門,但其目的均是為了實現模台的可傾斜式翻轉;從穩定性及運行效率上看,以德國擺動式共軛凸輪連桿機構配合的可傾斜式翻轉最為可靠,因此,運行整體速度均沒有德國設備高,德國全自動塑片氣壓熱成型機組搶占了全球大部分高端市場。

我國從20世紀90年代後期,開始規模化生產塑片氣壓熱成型機,採用傳統凸輪或液壓升降,運行速度緩慢,技術含量低,能耗大。隨著社會倡導環保、衛生生產思想的灌輸及國家對一次性塑片製品需求的劇增,塑片氣壓熱成型機製造遍地開花。但傳統塑片氣壓熱成型機無法實現可傾斜式翻轉堆疊,往往需要大量勞力揀取堆疊製品,效率低下,容易造成製品的二次污染,對食品衛生安全有重要影響。

國內有為數不多的幾家企業推出可傾斜式翻轉塑片氣壓熱成型機,但基本上運行速度緩慢,僅為10-20模,分鐘,自動堆疊計數功能也不完善;僅有為數一兩家企業推出全自動塑片氣壓熱成型機組,運行速度最高達到30-35模/分鐘,但仍與國際先進水平存在一定差距,技術也無法有效普及推廣。

塑片氣壓熱成型機技術發展趨勢

隨著世界科技的發展,節能、環保、智慧型化控制、精細化控制成為設備發展主流。已開發國家已經把核能技術、微電子技術、雷射技術、生物技術和系統工程融入了傳統的機械製造技術中。塑片氣壓熱成型機組集成、智慧型、網路、高效、節能將成為未來發展的主流。

國際上全自動塑片氣壓熱成型機競爭日趨激烈,圍內塑片氣壓熱成型機起步晚,技術水平較低,雖近年來發展迅速、但自動化、節能等方面與歐美已開發國家存在較大差距。我國應配合產業自動化趨勢,朝研發技術、人才及發展等方向進行努力;逐步縮小與已開發國家的技術差距,搶占市場 。

隨著技術的發展和普及,用工成本的不斷提升,未來如西方已開發國家一樣,普通直動式成型均會淘汰,可傾斜式翻轉將成為發展的主流。

制約國內塑片氣壓熱成型機發展的關鍵技術

塑片氣壓熱成型機模台運動方式可分為直動式與可傾斜式翻轉兩種。直動式成型一般由凸輪機構或液壓油缸驅動模台直接上下運動實現開模與閉模。國內多數熱成型機仍採用比較落後的普通凸輪及液壓驅動直動式成型。可傾斜式翻轉式一般採用兩組擺動式共軛凸輪連桿機構驅動,一組負責模台上下運動,一組負責模台可傾斜式翻轉運動。

直動式成型,其運動行程必須大於製品高度40-60mm,方能將製品吹出模台;如配備機械手取杯,運行行程則一般大於製品行程80mm左右,模台行程的加大也大大影響了成型機運行速度。直動式成型在國內套用最為廣泛,由於其設計及加工較為簡單,但往往無法配備相應的自動堆疊系統,自動化程度不高。

可傾斜式翻轉由於動模台脫模後下降過程中實現傾斜式翻轉,模台上下運動行程大大縮小,一般為直動式成型一半左右,而模台翻轉後橫向出杯可以配合自動堆疊及計數等設備,實現自動化生產,也是塑片氣壓熱成型機發展的主流方向。

可傾斜式翻轉採用擺動式共軛凸輪機構配合連桿驅動,由於兩個擺桿圍繞支點平行擺動,共軛凸輪旋轉時外輪廓與擺桿接觸點會隨著擺桿擺動變化而變化,共軛凸輪曲線輪廓的設計及加工難度較大,直接影響該機構的穩定性,這也是制約可傾斜式翻轉塑片氣壓熱成型機發展的最主要

因素。我國塑片氣壓熱成型機的發展必須通過支持一些具有實力和創新精神的企業做大做強,培養國內專業設計隊伍, 創建有中國特殊的塑片氣壓熱成型機,引導行業健康有序的發展。